1.本实用新型涉及拉链缝制领域,具体涉及一种拉链缝制装置。

背景技术:

2.在现有技术中,对于双层拉链的拉链结构缝制时,由于无法很好的对左右两块布带进行分离,使得缝制时容易将左右两块布带缝合固定,这对后续的工序影响较大。同时,由于大部分工厂内拉链缝制设备的导向机构和下料机构没法很好的配合(主要是靠纯机械结构进行工作),无法实现相同的角速度,在工作时容易造成角速度差,使得布带无法张紧,导致布带倾斜或者皱褶。

技术实现要素:

3.为解决以上技术问题,本实用新型提供了一种拉链缝制装置,将隔板的一端伸入第一布带、第二布带之间,防止在拉链的缝合过程中将第一布带、第二布带缝合固定。

4.本实用新型采用以下技术方案:

5.一种拉链缝制装置,包括机身,所述机身上设有工作台、导向机构、下料机构和缝制机构,所述工作台上设有限位第一布带、第二布带、第一拉链、第二拉链的限位槽,所述机身上还设有隔板,所述隔板一端伸入限位槽内且位于相对设置的第一布带、第二布带之间。

6.作为优选,所述导向机构、下料机构和缝制机构与控制器电性连接。

7.作为优选,所述导向机构包括布带导向轴,下料机构为滚轴,布带导向轴与滚轴的角速度相同。

8.作为优选,所述滚轴包括相对设置的第一滚轴和第二滚轴,第一滚轴和第二滚轴之间为拉链的下料空间。

9.作为优选,所述第一滚轴为橡胶材质,第二滚轴为表面设有摩擦块的金属材质。

10.作为优选,所述隔板通过安装端安装于机身上。

11.作为优选,所述安装端上设有导向孔,所述第一拉链抵于安装端上端部并伸入限位槽,第二拉链穿过导向孔并伸入限位槽。

12.作为优选,所述安装端上端面和导向孔内皆设有导向轮,所述第一拉链和第二拉链分别通过安装端上端面和导向孔内的导向轮导向后伸入限位槽。

13.作为优选,所述缝制机构位于限位槽正上方。

14.作为优选,所述导向机构包括拉链导向环,所述第一拉链和第二拉链一端穿过拉链导向环伸入限位槽。

15.作为优选,所述工作台表面向下凹陷设有凹腔,凹腔上设有凸起的盖板,盖板盖合于凹腔上,盖板与凹腔之间形成限位槽。

16.与现有技术相比,本实用新型具有以下优点:

17.1、本实用新型将隔板的一端伸入第一布带、第二布带之间,防止在拉链的缝合过程中将第一布带、第二布带缝合固定。

18.2、本实用新型通过控制器控制导向机构和下料机构运动,使得布带导向轴与滚轴拥有相同的角速度,防止布带无法张紧,导致布带倾斜或者皱褶。

附图说明

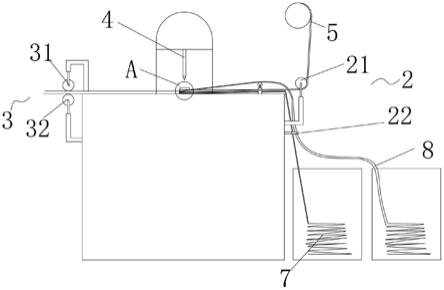

19.图1为拉链缝制装置的主视图。

20.图2为图1的a部局部放大图。

21.图3为拉链缝制装置的侧视图。

22.图4为隔板的安装示意图。

23.图5为限位槽处的结构示意图。

24.图6为实施例2隔板的安装示意图。

25.图中,工作台1、限位槽11、导向机构2、布带导向轴21、拉链导向环22、下料机构3、第一滚轴31、第二滚轴32、缝制机构4、第一布带5、第二布带6、第一拉链7、第二拉链8、隔板9、安装端91、导向孔911、导向轮912。

具体实施方式

26.为了便于理解本实用新型技术方案,以下结合附图与具体实施例进行详细说明。

27.实施例1

28.如图1-5所示,一种拉链缝制装置,包括机身,所述机身上设有工作台1、导向机构2、下料机构3和缝制机构4,所述工作台1上设有限位第一布带5、第二布带6、第一拉链7、第二拉链8的限位槽11,所述机身上还设有隔板9,所述隔板9一端伸入限位槽11内且位于相对设置的第一布带5、第二布带6之间。具体表现为,第一布带5、第二布带6分别设置于隔板9左右两侧,第一拉链7、第二拉链8位于隔板9上下两侧。

29.在进行双层拉链缝制前,将第一布带5、第二布带6通过布带导向轴21导向穿过限位槽11并伸入下料机构3的下料空间内,并将第一拉链7、第二拉链8通过拉链导向环22导向穿过限位槽11并伸入下料机构3的下料空间内。在进行双层拉链缝制时,第一布带5、第二布带6分别缠绕成柱状并设置于机身上,缝制机构4为现有结构,对第一布带5、第二布带6、第一拉链7、第二拉链8进行缝制,由于第一布带5、第二布带6之间设有隔板9,故第一布带5、第二布带6不会缝合固定。

30.具体的,所述工作台1表面向下凹陷设有凹腔,凹腔上设有凸起的盖板,盖板盖合于凹腔上,盖板与凹腔之间形成限位槽11。

31.所述导向机构2、下料机构3和缝制机构4与控制器电性连接。通过控制器来控制导向机构2、下料机构3和缝制机构4的工作,可以实现精准控制,所述导向机构2包括布带导向轴21,下料机构3为滚轴,由于控制器的控制,可以使得布带导向轴21与滚轴的角速度相同,防止布带无法张紧,导致布带倾斜或者皱褶,使得最后缝制的拉链结构无法使用。

32.所述滚轴包括相对设置的第一滚轴31和第二滚轴32,第一滚轴31和第二滚轴32之间为拉链的下料空间。所述第一滚轴31为橡胶材质,第二滚轴32为表面设有摩擦块的金属材质,通过两种不同材质的结构增加对缝制后拉链的摩擦力。

33.所述隔板9通过安装端91安装于机身上,在安装时,可以通过螺栓将安装端91安装于机身上。

34.所述缝制机构4位于限位槽11正上方,方便缝制机构4在工作时对第一布带5、第二布带6、第一拉链7、第二拉链8进行缝合。

35.所述导向机构2包括拉链导向环22,所述第一拉链7和第二拉链8一端穿过拉链导向环22并绕过安装端91伸入限位槽11。

36.实施例2

37.如图6所示,实施例2与实施例1的区别在于,所述安装端91上设有导向孔911,所述第一拉链7抵于安装端91上端部并伸入限位槽11,第二拉链8穿过导向孔911并伸入限位槽11。具体的,所述安装端91上端面和导向孔911内皆设有导向轮912,所述第一拉链7和第二拉链8分别通过安装端91上端面和导向孔911内的导向轮912导向后伸入限位槽11,可以防止第一拉链7和第二拉链8错位。

38.以上仅是本实用新型的优选实施方式,本实用新型的保护范围以权利要求所限定的范围为准,本领域技术人员在不脱离本实用新型的精神和范围内做出的若干改进和润饰,也应视为本实用新型的保护范围。

技术特征:

1.一种拉链缝制装置,包括机身,所述机身上设有工作台(1)、导向机构(2)、下料机构(3)和缝制机构(4),导向机构(2)、下料机构(3)分别位于工作台(1)两侧,缝制机构(4)位于工作台(1)上方,所述工作台(1)上设有限位第一布带(5)、第二布带(6)、第一拉链(7)、第二拉链(8)的限位槽(11),其特征在于,所述机身上还设有隔板(9),所述隔板(9)一端伸入限位槽(11)内且位于相对设置的第一布带(5)、第二布带(6)之间。2.根据权利要求1所述的一种拉链缝制装置,其特征在于,所述导向机构(2)、下料机构(3)和缝制机构(4)与控制器电性连接。3.根据权利要求1所述的一种拉链缝制装置,其特征在于,所述导向机构(2)包括布带导向轴(21),下料机构(3)为滚轴,布带导向轴(21)与滚轴的角速度相同。4.根据权利要求3所述的一种拉链缝制装置,其特征在于,所述滚轴包括相对设置的第一滚轴(31)和第二滚轴(32),第一滚轴(31)和第二滚轴(32)之间为拉链的下料空间。5.根据权利要求4所述的一种拉链缝制装置,其特征在于,所述第一滚轴(31)为橡胶材质,第二滚轴(32)为表面设有摩擦块的金属材质。6.根据权利要求1所述的一种拉链缝制装置,其特征在于,所述隔板(9)通过安装端(91)安装于机身上,所述安装端(91)上设有导向孔(911),所述第一拉链(7)抵于安装端(91)上端部并伸入限位槽(11),第二拉链(8)穿过导向孔(911)并伸入限位槽(11)。7.根据权利要求6所述的一种拉链缝制装置,其特征在于,所述安装端(91)上端面和导向孔(911)内皆设有导向轮(912),所述第一拉链(7)和第二拉链(8)分别通过安装端(91)上端面和导向孔(911)内的导向轮(912)导向后伸入限位槽(11)。8.根据权利要求1所述的一种拉链缝制装置,其特征在于,所述缝制机构(4)位于限位槽(11)正上方。9.根据权利要求1所述的一种拉链缝制装置,其特征在于,所述导向机构(2)包括拉链导向环(22),所述第一拉链(7)和第二拉链(8)一端穿过拉链导向环(22)伸入限位槽(11)。10.根据权利要求1所述的一种拉链缝制装置,其特征在于,所述工作台(1)表面向下凹陷设有凹腔,凹腔上设有凸起的盖板,盖板盖合于凹腔上,盖板与凹腔之间形成限位槽(11)。

技术总结

本实用新型公开一种拉链缝制装置,包括机身,所述机身上设有工作台、导向机构、下料机构和缝制机构,所述工作台上设有限位第一布带、第二布带、第一拉链、第二拉链的限位槽,所述机身上还设有隔板,所述隔板一端伸入限位槽内且位于相对设置的第一布带、第二布带之间。本实用新型将隔板的一端伸入第一布带、第二布带之间,防止在拉链的缝合过程中将第一布带、第二布带缝合固定。布带缝合固定。布带缝合固定。

技术研发人员:陈力

受保护的技术使用者:浙江辉昂科技有限公司

技术研发日:2021.06.25

技术公布日:2022/1/26