1.本发明属于碳纤维复合材料技术领域,具体涉及一种官能化氧化石墨烯电泳沉积修饰碳纤维的方法及其碳纤维复合材料。

背景技术:

2.碳纤维复合材料具有高比强度、高模量、低密度和优异的抗热性能,是先进高分子复合材料的理想增强材料。其在交通设备、体育器材、航天航空和国防等领域具有广泛的应用。影响碳纤维增强复合材料力学性能的关键因素是碳纤维与基体之间的界面性能,未经处理的碳纤维是由大量的惰性石墨微晶组成,其表面非极性,表面能低,光滑,缺乏化学活性官能团,导致碳纤维与基体之间的界面粘结极为薄弱,难以有效地将载荷从基体转移到碳纤维上,使得碳纤维与基体之间的界面成为应力集中区域,大大削弱了碳纤维复合材料的力学性能。因此,对碳纤维进行改性,提高其与基体的界面粘结强度非常重要。

3.近年来,研究者们提出了许多提高纤维与基体间界面粘结强度的方法,可以分为物理方法(包括涂敷,上浆,等离子体处理,高能辐照等)和化学方法(包括氧化腐蚀,化学接枝,电泳沉积等)。其中,上浆法由于具有可控性好、稳定性高、效率高、设计强度强等特点得到了广泛的应用。

4.氧化石墨烯具有微-纳尺寸,比表面积大,官能团丰富,力学传递行为优异等特点。其在在高分子复合材料中具有广阔的应用前景。在高分子与碳纤维的复合材料中引入氧化石墨烯可以扩大碳纤维的表面积,增加其与基体的浸润性,改善复合材料的界面结合性能。

5.基于氧化石墨烯的结构和性能特点,中国专利“cn109608668a一种碳纤维/氧化石墨烯/环氧树脂预浸料及碳纤维复合材料的制备”公开了一种碳纤维复合材料,其利用氧化石墨烯改善了碳纤维与环氧树脂的结合性能,进而提高了复合材料的弯曲强度和层间剪切强度。然而,该现有技术中,对层间剪切强度的提高仅能够达到16.74%,提高幅度有限。且该类材料的玻璃化转变温度和储能模量也较低,不足以满足人们对该类材料的性能要求。

技术实现要素:

6.针对现有技术中的缺陷,本发明提供一种官能化氧化石墨烯电泳沉积修饰碳纤维及其树脂基复合材料。其目的在于:利用氨基化氧化石墨烯改善碳纤维与树脂基体的结合性能,提高复合材料的层间剪切强度。

7.一种改性碳纤维,它是将氨基化氧化石墨烯通过电泳沉积法修饰在碳纤维表面得到的。

8.优选的,所述氨基化氧化石墨烯是将胺类化合物修饰到氧化石墨烯上得到的,所述氧化石墨烯与胺类化合物的用量比例为0.1-1g:10-20mmol;

9.优选的,所述氧化石墨烯与胺类化合物的用量比例为0.5g:15mmol;

10.和/或,所述胺类化合物为二乙胺、乙二胺、丙二胺、丁二胺、聚乙烯亚胺、氨基化聚

乙二醇、二乙烯三胺、三乙烯四胺、四乙烯五胺、己二胺或三聚氰胺中的至少一种

11.和/或,所述胺类化合物在缩合剂作用下修饰到氧化石墨烯上,所述缩合剂选自碳二亚胺盐酸盐、n,n'-二异丙基碳二亚胺或碳二亚胺盐酸盐中的至少一种,所述氧化石墨烯、胺类化合物与缩合剂的用量比例为0.1-1g:10-20mmol:1-10mmol,优选为0.5g:15mmol:5mmol。

12.本发明还提供上述改性碳纤维的制备方法,包括如下步骤:

13.(a)将所述氨基化氧化石墨烯制成悬浮液;

14.(b)将碳纤维作为阴极,在步骤(a)的悬浮液中进行电泳沉积,得到改性碳纤维。

15.优选的,步骤(a)中,所述悬浮液的浓度为25-1000mg/l,优选为250mg/l;和/或,步骤(a)中,所述悬浮液的ph调节至1-7,优选为2。

16.优选的,步骤(b)中,所述电泳沉积过程中阳极与阴极的距离为0.5-10cm,优选为1cm;和/或,步骤(b)中,所述电泳沉积采用的电源为5-60v,优选为20v恒电压直流电;和/或,步骤(b)中,所述电泳沉积时间为1-40min,优选为5-15min,优选为10min;和/或,步骤(b)中,所述电泳沉积时使用超声进行辅助;和/或,步骤(b)中,得到碳纤维在60-90℃烘干24小时,优选为在80℃烘干24小时。

17.本发明还提供一种碳纤维/氨基化氧化石墨烯/树脂复合材料,它是将上述改性碳纤维与树脂基体复合得到,所述树脂基体为热固性树脂或热塑性树脂。

18.优选的,所述热固性树脂为环氧树脂、酚醛树脂、双马来酰亚胺树脂或聚酰亚胺树脂,所述热塑性树脂为聚苯硫醚、聚醚醚酮、尼龙或聚丙烯,所述环氧树脂优选为双酚a型环氧树脂,和/或,所述复合材料中改性碳纤维的体积分数为30-60%,优选为60%。

19.本发明还提供上述碳纤维/氨基化氧化石墨烯/树脂复合材料的制备方法,包括如下步骤:

20.将树脂基体和固化剂混合并充分浸润上述改性碳纤维,进行树脂基体的固化,即得。

21.优选的,所述树脂基体和固化剂的用量比例为质量比为100:20-30,优选为100:26;和/或,所述树脂基体和固化剂在50-100℃下混合,优选为在80℃下混合;和/或,所述固化过程为,首先在120-140℃和5mpa条件下固化1.5-2.5h,优选为在135℃和5mpa条件下固化2h,然后在160-185℃和10mpa条件下固化1-3h,优选为然后在175℃和10mpa条件下固化2h,和/或,所述固化剂为ddm。

22.本发明还将上述复合材料用于制造交通设备、体育器材、航天航空设备或国防军工产品。

23.通过本发明的技术方案,达到了如下有益效果:

24.1、成功将氨基化合物接枝到氧化石墨烯片层表面,制成了一种能够改善碳纤维与树脂基体结合性能的改性氧化石墨烯。

25.2、通过控制电泳沉积条件,使碳纤维表面形成了均匀的氧化石墨烯多尺度增强结构。实验结果表明,改性氧化石墨烯的存在可以显著提高纤维表面的粗糙度和浸润性。

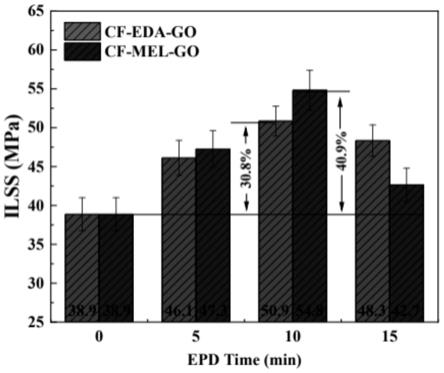

26.3、乙二胺改性氧化石墨烯沉积在碳纤维其表面形态呈现“魔力贴”状微观结构。三聚氰胺改性氧化石墨烯为整体紧密包覆在碳纤维表面,形成类似于“鱼鳞”形态。“魔力贴”结构和“鱼鳞”形态使得改性氧化石墨烯与碳纤维结合更强,使基体与碳纤维的界面作用增

强,从而有利于界面应力传递。

27.4、改性氧化石墨烯表面富含与树脂基体可反应的氨基官能团,可增加与树脂基体的化学键合力。

28.5、与未处理碳纤维相比,电泳沉积时间为10min时,复合材料的层间剪切强度(ilss)增加到50.9mpa-54.8mpa,增加幅度为30.8%-40.9%,显著高于“cn109608668a一种碳纤维/氧化石墨烯/环氧树脂预浸料及碳纤维复合材料的制备”中公开的同类材料。

29.6、由于改性氧化石墨烯的加入,本发明提供的复合材料的玻璃化转变温度和储能模量得到了提高。较优实施例中玻璃化转变温度和储能模量分别达到187.33℃和53.25gpa,与未使用氨基化氧化石墨烯的碳纤维/环氧树脂相比分别提高了12.98℃和28.8gpa。

30.显然,根据本发明的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

31.以下通过实施例形式的具体实施方式,对本发明的上述内容再作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下的实例。凡基于本发明上述内容所实现的技术均属于本发明的范围。

附图说明

32.图1为未改性氧化石墨烯和氨基化氧化石墨烯的红外光谱;

33.图2为未改性氧化石墨烯和氨基化氧化石墨烯的热失重曲线;

34.图3为氨基化氧化石墨烯悬浮液在不同ph值条件下的zeta电位;

35.图4为改性和未改性(untreated-cf)碳纤维的拉曼光谱;

36.图5为改性和未改性(untreated-cf)碳纤维的热失重曲线;

37.图6为改性和未改性(untreated-cf)碳纤维的扫描电镜图像;

38.图7为改性和未改性(untreated-cf)碳纤维的原子力显微镜图像;

39.图8为改性和未改性(untreated-cf)碳纤维的浸润性;

40.图9为对比例1(untreated-cf)、实施例1和实施例2中改性前后的碳纤维与环氧树脂的复合材料的层间剪切强度;

41.图10为对比例1(untreated-cf)、实施例1和实施例2中改性前后的碳纤维与环氧树脂的扫描电镜图像(平行于纤维方向);

42.图11为对比例1(untreated-cf)、实施例1和实施例2中改性前后的碳纤维与环氧树脂的扫描电镜图像(垂直于纤维方向);

43.图12为对比例1(untreated-cf)、实施例1和实施例2中改性前后的碳纤维与环氧树脂的动态力学性能。

具体实施方式

44.以下实施例采用的试剂及原料如表1所示:

45.表1实验试剂及原料

[0046][0047][0048]

实施例1

[0049]

1、氧化石墨烯的制备:

[0050]

采用改进hummers法制备氧化石墨烯粉末:向固定在油浴锅中的烧杯加入称取好的3g天然鳞片石墨,其粒径为325目,接着往烧杯中倒入量取好的40ml浓磷酸h3po4,随后向烧杯中缓慢加入360ml浓硫酸,将天然鳞片石墨、浓磷酸和浓硫酸恒速搅拌均匀,紧接着边缓慢加入18g kmno4边搅拌,同时需要注意此过程混合液温度不超过50℃。kmno4添加完毕后利用油浴锅将混合液温度升至50℃,在恒温恒速搅拌的条件下反应12h。反应结束后取出烧杯静置冷却至室温,加入1000ml去离子水冰块,至冰块完全融化后加入h2o2溶液(质量分数为30%),其作用是还原过量且未反应的kmno4。然后静置沉降并倒掉上层清液,余下部分用5%的盐酸反复洗涤后再用去离子水洗涤,直至测得上层清液的ph值为6-7。倒掉上层清液后得到的棕黑色浆料,通过低速离心和冷冻干燥制得氧化石墨烯粉末。

[0051]

2、乙二胺改性氧化石墨烯的制备(go-eda):

[0052]

称取0.5g氧化石墨烯加入烧杯中,加入500ml去离子水,经细胞粉碎仪超声获得均匀的悬浮液。将分散均匀的氧化石墨烯悬浮液加入三口烧瓶中,并依次缓慢加入乙二胺(eda)和碳二亚胺盐酸盐(edc),保证m(go):n(乙二胺):n(edc)=0.5g:15mmol:5mmol。将混合反应液在常温下恒速搅拌反应12小时,反应结束后,将上述改性氧化石墨烯悬浮液在8000r/min转速下进行离心分离处理,除去乙二胺,催化剂碳二亚胺盐酸盐等杂质。取下层膏状物并反复使用去离子水洗涤至离心上清液呈中性,得到改性氧化石墨烯膏状物。进行固含量计算改性氧化石墨烯含量,并湿态冷冻保存。得到氨基改性氧化石墨烯命名为go-eda。

[0053]

3、氨基化氧化石墨烯电泳沉积改性碳纤维的制备:

[0054]

电泳沉积工艺使用直流电源。首先将碳纤维束平行缠绕在聚四氟乙烯板上并作为

阴极,两块石墨板作为阳极,碳纤维阴极和石墨板阳极之间的距离为1cm。将氨基化氧化石墨烯配制浓度为250mg/l的悬浮液,使用0.1mol/lh2so4溶液调节改性氧化石墨烯悬浮液ph值为2。电泳沉积时使用超声辅助。采用20v恒电压分别进行电泳沉积5/10/15min。电泳沉积后的碳纤维放入烘箱80℃烘干24小时,待用。改性碳纤维样品的名称分别命名为cf-eda-go

5min

,cf-eda-go

10min

,cf-eda-go

15min

。

[0055]

4、碳纤维/氨基化氧化石墨烯/环氧树脂复合材料的制备:

[0056]

采用手工模压法进行碳纤维/环氧树脂复合材料的制备。将双酚a型环氧树脂e-51与固化剂ddm(质量比=100:26)在80℃下混合搅拌10min,采用手工涂覆的方法,将混合均匀的环氧树脂体系充分浸润缠绕在工型架上的改性碳纤维束,将上一步骤得到的碳纤维束放入预先喷涂脱模剂的模具中。复合材料层合板置于135℃/2h/5mpa+175℃/2h/10mpa条件下进行固化后,即得。调节双酚a型环氧树脂e-51与改性碳纤维的用量比例,使得固化后的复合材料中,改性碳纤维的体积分数为60%。

[0057]

实施例2

[0058]

1、氧化石墨烯的制备:方法与实施例1相同。

[0059]

2、三聚氰胺改性氧化石墨烯的制备(go-mel):

[0060]

称取0.5g氧化石墨烯加入烧杯中,加入500ml去离子水,经细胞粉碎仪超声获得均匀的悬浮液。将分散均匀的氧化石墨烯悬浮液加入三口烧瓶中,并依次缓慢加入三聚氰胺(mel)和碳二亚胺盐酸盐(edc),保证m(go):n(三聚氰胺):n(edc)=0.5g:15mmol:5mmol。将混合反应液在70℃氮气氛围下恒速搅拌反应4小时,反应结束后,将上述改性氧化石墨烯悬浮液在8000r/min转速下进行离心分离处理,除去三聚氰胺,催化剂碳二亚胺盐酸盐等杂质。取下层膏状物并反复使用70℃去离子水洗涤至离心上清液呈中性,得到改性氧化石墨烯膏状物。进行固含量计算改性氧化石墨烯含量,并湿态冷冻保存。得到氨基改性氧化石墨烯命名为go-mel。

[0061]

3、氨基化氧化石墨烯电泳沉积改性碳纤维的制备:

[0062]

方法与实施例1相同。得到的改性碳纤维样品的名称分别命名为cf-mel-go

5min

,cf-mel-go

10min

,cf-mel-go

15min

。

[0063]

4、碳纤维/氨基化氧化石墨烯/环氧树脂复合材料的制备:方法与实施例1相同。

[0064]

对比例1

[0065]

采用手工模压法进行碳纤维/环氧树脂复合材料的制备。将双酚a型环氧树脂e-51与固化剂ddm(质量比=100:26)在80℃下混合搅拌10min,采用手工涂覆的方法,将混合均匀的环氧树脂体系充分浸润缠绕在工型架上的改性碳纤维束,将未改性的碳纤维束放入预先喷涂脱模剂的模具中。复合材料层合板置于135℃/2h/5mpa+175℃/2h/10mpa条件下进行固化后,即得。调节双酚a型环氧树脂e-51与碳纤维的用量比例,使得固化后的复合材料中,碳纤维的体积分数为60%。

[0066]

实验例1改性氧化石墨烯的表征

[0067]

1、红外光谱测试(ftir):

[0068]

采用美国nicolet公司生产的nicolet 570型傅里叶变换红外光谱仪,采用溴化钾样片发制备测试样品,红外光谱扫描范围为4000cm-1-400cm-1

。

[0069]

图1为原始氧化石墨烯(go),乙二胺功能化氧化石墨烯(go-eda)和三聚氰胺功能

化氧化石墨烯(go-mel)的红外光谱谱图。从图中明显可以看出,3420cm-1

处为o-h伸缩振动吸收峰,2800-2980cm-1

为甲基和亚甲基c-h的伸缩振动谱带,1580-1699cm-1

和1730cm-1

处的吸收峰分别归属于c=c碳骨架和羧基中c=o的伸缩振动。这些吸收峰为典型的原始氧化石墨烯特征峰。对于改性氧化石墨烯,红外光谱特征吸收峰与原始氧化石墨烯有明显差异。在2800-2980cm-1

范围甲基和亚甲基c-h的伸缩振动吸收谱带较原始氧化石墨烯更为明显,1730cm-1

处c=o伸缩振动吸收峰和1402cm-1

处-coo-伸缩振动吸收峰消失,同时1475cm-1

出现co-nh中n-h面内弯曲振动吸收峰。由于乙二胺和三聚氰胺的还原性,使得氧化石墨烯表面部分含氧官能团脱除,改性后o-h吸收峰明显变窄。综上所述,红外光谱测试结果说明改性氨基单体通过酰胺化反应成功接枝到氧化石墨烯表面。

[0070]

2、热失重分析(tga):

[0071]

采用美国netzsch公司的tg209f1热失重分析仪,在n2保护条件下氛,从30℃升温至800℃,升温速率10℃/min。

[0072]

对未改性氧化石墨烯和氨基功能化氧化石墨烯进行了氮气条件下的热失重分析测试,结果如图2所示。从图2中可以看出,原始未改性氧化石墨烯是不稳定的,其在低于100℃时就开始发生降解,这是因为其表面吸附水的脱除,并且最大分解速率在200℃左右,这可以归因为氧化石墨烯表面不稳定的活性含氧官能团如羟基、羧基以及环氧基等热解产生co2,co和水等小分子物质而脱除,其在800℃的热残重为43.04%。当氧化石墨烯表面接枝乙二胺改性后,在148℃出现分解峰,为氧化石墨烯表面残留的活性官能团的脱除,并且在263℃出现新的分解峰,这是氧化石墨烯表面接枝乙二胺的分解。由于乙二胺较强的还原性,它使氧化石墨烯表面部分含氧官能团进行脱氧还原,所以乙二胺改性氧化石墨烯的热残重较原始未改性氧化石墨烯有所提高,为47.39%。经过三聚氰胺改性后,改性氧化石墨烯最大分解温度在350℃左右,这是典型三聚氰胺的分解温度,且由于三聚氰胺分解产物为气体,成炭性较差,从而降低了改性体系的热残重,三聚氰胺改性氧化石墨烯的热残重下降为40.51%。说明热失重分析结果说明乙二胺、三聚氰胺确实接枝到了氧化石墨烯片层上。

[0073]

综上所述,本实施例证明,实施例1和实施例2中乙二胺、三聚氰胺确实接枝到了氧化石墨烯片层上。

[0074]

实验例2电泳沉积ph条件筛选

[0075]

沉积液的稳定性是保证电泳沉积均匀的重要影响因素之一,为了保证碳纤维表面电泳沉积均匀性及质量,本实验例测试了不同ph时改性氧化石墨烯悬浮液的zeta以调节其稳定性。为了保证碳纤维表面电泳沉积均匀性及质量,选择zeta电位绝对值大于30的ph进行电泳沉积,本发明实施例1和实施例2调节电泳沉积液ph为2进行电泳沉积。

[0076]

实验例3氨基化氧化石墨烯电泳沉积改性碳纤维的表征

[0077]

1、纤维表面有序化程度

[0078]

为了了解碳纤维经过改性氧化石墨烯沉积后其表面微观结构的变化,对不同改性碳纤维进行了拉曼光谱测试。如图4所示。无论是否改性,碳纤维的拉曼光谱出峰区域都集中在两个特征谱带之间:d带和g带。其中d带在波数1330-1350cm-1

范围内,是由于石墨本身的缺陷以及无序的炭质结构引起的,源自于sp3杂化碳原子的振动。g带处于波数1580-1600cm-1

范围内,源于sp2碳原子的振动,这与有序的石墨结构有关。此外,以d带与g带的强度比值r=id/ig表征碳纤维表面石墨微晶有序化程度,r值越大,碳纤维表面缺陷结构越

多。

[0079]

从图4可以看出,经过表面处理后碳纤维拉曼参数发生了不同程度的变化。与未处理碳纤维相比,cf-eda-go

5min

与cf-mel-go

5min

的r值从未处理碳纤维的0.96分别增加到1.06与1.13,说明改性氧化石墨烯的沉积增加了碳纤维表面无序的炭质成分,从而增加了纤维表面结构缺陷。经过电泳沉积以后,氧化石墨烯涂层能较好的覆盖碳纤维表面的有序石墨微晶结构,纤维表面无序炭质结构增加。碳纤维表面三聚氰胺改性氧化石墨沉积后比乙二胺改性氧化石墨烯沉积r值增大的更为显著,是由于三聚氰胺接枝改性在氧化石墨烯表面引入了更多缺陷,改性后氧化石墨烯微晶结构更加无序。对于两种氧化石墨烯沉积改性碳纤维,可以明显的发现r值随着电泳沉积时间的增加而增加,最大达到1.18,说明通过沉积氧化石墨烯包覆可以使纤维表面石墨微晶边界的活性增大。

[0080]

2、热稳定性分析

[0081]

通过热失重分析进一步证明了改性氧化石墨烯在纤维表面的包覆,结果如图5所示。对于未处理碳纤维,由于其纤维表面本身呈惰性,在氮气下没有明显的质量损失,其热残重为99.9%。而对于cf-eda-go以及cf-mel-go由于纤维表面氧化石墨烯官能团的脱除以及接枝乙二胺和三聚氰胺的降解,电泳沉积5min时在700℃热残重分别为98.1%和97.5%,对于电泳沉积时间增加至10min改性的碳纤维其700℃热残重分别为97.0%和96.1%。tga结果与之前拉曼光谱数据分析一致,热失重的增加表明碳纤维表面成功包覆了一定量的改性氧化石墨烯。

[0082]

3、表面微观结构

[0083]

通过扫描电镜对纤维改性前后的表面形貌进行了表征,如图6所示。可以看出未处理碳纤维和改性后的碳纤维表面形貌存在明显的差异。未改性的纤维表面相对平整光滑,其平行于纤维轴的沟壑条纹状特征明显,这是典型湿法纺丝制备的碳纤维表面结构,对于碳纤维来说,这些表面缺陷限制了纤维高性能的发挥。氧化石墨烯沉积以后,纤维表面变得粗糙,氧化石墨烯片层均匀的包覆在纤维表面。对于cf-eda-go,乙二胺改性氧化石墨烯一端紧紧包覆在碳纤维上,一端翘起,呈现“魔力贴”状形态。而对于cf-mel-go,三聚氰胺改性氧化石墨烯为整体紧密包覆在碳纤维表面,形成类似于“鱼鳞”状形态。“魔力贴”结构和“鱼鳞”状结构使得氧化石墨烯与碳纤维的结合更为牢固,有利于增加碳纤维复合材料的界面性能。

[0084]

为了更进一步的研究改性前后碳纤维表面形貌及粗糙度的差异,对碳纤维进行了原子力显微镜测试。如图7所示,未处理碳纤维表面相当光滑(ra=19.6nm),当氧化石墨烯沉积后纤维表面形貌因为氧化石墨烯纳米片层的散射变得粗糙。对于乙二胺改性氧化石墨烯的电泳沉积,cf-eda-go

5min

表面粗糙度ra增加到31.6nm。对于三聚氰胺改性氧化石墨烯的电泳沉积,cf-mel-go

5min

表面粗糙度ra增加到30.1nm。随着电泳沉积时间的增加,两种不同改性纤维表面粗糙度呈现不同的变化趋势。对于cf-eda-go

10min

,电泳沉积时间增加到10min,由于改性氧化石墨烯在纤维表面呈现“魔力贴”状包覆形态,纤维表面变得十分凹凸不平,改性纤维表面粗糙度进一步增加至45.1nm。而cf-mel-go

10min

,由于改性氧化石墨烯的紧密堆积,纤维表面粗糙度反而有所下降,为18.9nm。两种改性纤维新的表面包括许多密集的凹坑,这提供了与基体更多的啮合点和接触面积。因此这些凹凸点可以不仅可以增加纤维与基体的机械联锁和界面面积,而且表面氨基化改性氧化石墨烯还可以与环氧树脂基体

进行反应形成共价键,改善碳纤维与环氧树脂基体之间的联锁,从而提高复合材料的界面粘附力。

[0085]

4、浸润性能

[0086]

为了进一步的分析改性处理对纤维表面浸润性的影响,测量了不同纤维的水接触角。图8为不同纤维的水接触角,由于石墨的惰性和光滑的表面,未改性的碳纤维的水接触角为120

°

,而经过改性以后,cf-eda-go

5min

和cf-mel-go

5min

的水接触角分别下降至95

°

和98

°

,这是由于电泳沉积包覆的改性氧化石墨烯使纤维表面极性以及粗糙度的增加。对于cf-eda-go

10min

和cf-mel-go

10min

水接触角下降更为明显,分别降低至87

°

和92

°

。这说明原本具有疏水性的碳纤维经电泳沉积改性氧化石墨烯后,其表面变得亲水。因而,电泳沉积改性氧化石墨烯提高了纤维表面的粗糙度和浸润性,可以有效的改善复合材料的界面性能。

[0087]

综上所述,本实验例证明,实施例1和实施例2制备的改性碳纤维表面石墨微晶边界的活性更高,表面具有“魔力贴”结构或“鱼鳞”状结构,且表面的粗糙度和浸润性更高,因而更有利于碳纤维与环氧树脂基体之间的结合。

[0088]

实验例4碳纤维/氨基化氧化石墨烯/环氧树脂复合材料的层间剪切强度(ilss)

[0089]

本实验例碳纤维/氨基化氧化石墨烯/环氧树脂复合材料的层间剪切强度进行测试。

[0090]

对比例1、实施例1和实施例2中改性前后的碳纤维与环氧树脂的复合材料的ilss测试结果如图9所示。结果表明,在碳纤维表面沉积改性氧化石墨烯可显著增强复合材料的界面粘结性能。其中,cf-eda-go

5min

和cf-mel-go

5min

复合材料界面强度分别提高到46.1mpa和47.3mpa,比与对比例1未改性碳纤维制成的复合材料(38.9mpa)提高18.5%和21.6%。

[0091]

电泳沉积时间增加到10min时,cf-eda-go

10min

和cf-mel-go

10min

复合材料的ilss分别增加到50.9mpa与54.8mpa,增加幅度为30.8%和40.9%。三聚氰胺改性氧化石墨烯比乙二胺改性氧化石墨碳纤维复合材料层间剪切强度在电泳沉积时间为10min时表现出更显著的增强效应。

[0092]

随着电泳沉积时间增加到15min,cf-eda-go

15min

和cf-mel-go

15min

复合材料的层间剪切强度为48.3mpa和42.7mpa,呈下降趋势。

[0093]

可见,实施例1和实施例2制成的复合材料的层间剪切强度显著提高,且改性碳纤维的最佳电泳时间为10min。

[0094]

实验例5碳纤维/氨基化氧化石墨烯/环氧树脂复合材料的破坏面的微观形貌

[0095]

为了进一步了解改性后纤维复合材料改善界面附着力的机理,采用sem对复合材料经实验例4中的ilss测试后的断口形貌进行了表征,如图10所示。对于对比例1未改性碳纤维制成的复合材料,破坏面的碳纤维表面比较光滑,并且纤维表面没有附着的环氧树脂碎片,纤维之间的空洞较大纤维,说明纤维从环氧树脂基体中拔出时较为容易,纤维与环氧树脂界面粘接弱。对于cf-eda-go

5min

和cf-mel-go

5min

,氧化石墨烯在纤维表面沉积后,可以看到试样破坏面的纤维表面有基体残留,这是改性氧化石墨烯的桥接增加了纤维与环氧树脂的界面结合力,可以看到纤维周围包覆的环氧树脂基体,纤维与纤维之间也残留大量基体,并且基体破裂为很多碎片,这是因为纤维表面富含氨基的改性氧化石墨烯,大大增加纤维与环氧树脂基体的化学键合力。而对于cf-eda-go

10min

和cf-mel-go

10min

,环氧树脂基体紧紧地包裹在碳纤维上,碳纤维表面沟槽变得模糊,复合材料破坏面有更多的环氧碎片,说明

纤维与环氧界面破坏时消耗了更多的能量,改性氧化石墨烯的沉积使纤维与环氧树脂基体界面作用大大增强。

[0096]

图11为垂直于纤维方向复合材料断面。对于对比例1未改性碳纤维制成的复合材料,碳纤维从环氧树脂基体中拔出,复合材料断面有许多空洞,纤维与基体之间连接较弱,说明复合材料界面结合较弱。相反,经过电泳沉积氧化石墨烯改性后,从环氧树脂中抽出的纤维相对较短,虽然纤维与基体之间存在轻微的裂纹,说明复合材料的界面附着力有所增加。在cf-eda-go

10min

和cf-mel-go

10min

复合材料中,几乎没有拔出纤维的,复合材料纤维端口处十分平齐,复合材料具有良好的界面附着力,复合材料呈现出平坦的断裂面。此外,由于碳纤维-改性氧化石墨烯-环氧树脂基体界面的形成,破坏后的纤维与基体之间几乎没有裂纹产生,说明复合材料具有完善的界面层传递应力。然而,在cf-eda-go

15min

和cf-mel-go

15min

中,由于改性氧化石墨烯的过度覆盖,复合材料的断裂面上可以观察到一些细小的裂纹,部分截面被树脂和纤维碎片覆盖,这种过度的覆盖会对外部应力的耗散产生不利影响,导致复合材料的界面强度下降。

[0097]

这说明电泳时间为10min时,改性碳纤维与环氧树脂基体的结合最强。这与ilss结果一致。

[0098]

实验例6碳纤维/氨基化氧化石墨烯/环氧树脂复合材料的动态力学性能

[0099]

图12为对比例1、实施例1和实施例2中改性前后的碳纤维与环氧树脂的复合材料的储能模量(e’)与损耗因子tanδ随温度的变化。表2为不同碳纤维复合材料玻璃化转变温度和在35℃的储能模量。

[0100]

表2复合材料

[0101][0102]

从图12和表2可以看出,与对比例1的样品相比,经过改性的碳纤维复合材料的玻璃化转变温度和储能模量均有明显提高,其中电泳时间为10min的样品玻璃化转变温度和储能模量更高,这与层间剪切强度的变化趋势是一致的。

[0103]

综上所述,本发明实施例1和实施例2制备了碳纤维/氨基化氧化石墨烯/环氧树脂复合材料,该复合材料中改性碳纤维与树脂基体具有更好的结合性能,进而使得其层间剪切强度、玻璃化转变温度和储能模量更高。具有良好的应用前景。