1.本发明涉及人造皮革技术领域,具体为一种透气环保皮革及其制备方法。

背景技术:

2.随着科技文化的迅猛发展,服装消费者对服装着装要求逐渐升温,早已从最开始的遮身避羞功能转向舒适性功能。促使近年来有关服装舒适性研究成为本学科的研究重点。以皮革作为材料的服装,异于其他纺织材料,有着独特的气质和优异的服用性能,受到广大消费者的追捧。

3.早期的皮革制品都是由动物皮毛制备得到的,大量的市场需求使人们进行大规模捕猎,因此,生态环境受到了极大的破坏。人们意识到这一问题,大量的人造皮革被制造出来,不仅保护了环境,还满足了人们穿皮戴皮的愿望。与真皮革相比,人造革透气性差、抗疲劳性能差、耐热性差等缺点大大限制了人造革的广泛应用。

4.本发明关注到了这些难题,并通过制备透气环保皮革来解决这些问题。

技术实现要素:

5.本发明的目的在于提供一种透气环保皮革及其制备方法,以解决现有技术中存在的问题。

6.为了解决上述技术问题,本发明提供如下技术方案:

7.一种透气环保皮革,按重量份数计,主要包括35~40份聚氨酯、80~120份聚氯乙烯泡沫、5~8份基布、1000~2000份染色剂、5~8份聚氨酯人造革用纸。

8.进一步的,所述聚氨酯是由2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚和2,5-丙烯醇基对苯二甲腈制备得到。

9.进一步的,所述基布为聚丙烯腈纤维织物。

10.进一步的,所述染色剂为刚果红染色剂。

11.一种透气环保皮革的制备方法,主要包括以下制备步骤:聚氨酯面层的制备、复合皮层的制备、合成皮革的制备、微波辊压。

12.进一步的,所述透气环保皮革的制备方法主要包括以下制备步骤:

13.(1)聚氨酯面层的制备:在28~32℃、200~400r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3~4倍的n,n-二甲基甲酰胺中搅拌40~60min,在28~32℃、10pa条件下真空脱泡30~40min,得到聚氨酯溶液;将厚度为0.01~0.02mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.07~0.1mm聚氨酯溶液,得到未固化的聚氨酯面层;在1.7mhz~2.4mhz超声条件下,将染色剂超声雾化6~7h,得到雾化的染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.10~0.15m3/s速率通入雾化的染色剂4~6h,随后取出,在10pa、100~130℃条件下烘1~2h,自然冷却至室温,得到聚氨酯面层;

14.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.8~0.85mm聚氯乙烯泡沫,在

160~170℃条件下放入烘箱烘1~2h,取出,在6~8m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕2~3次,最后在110~120℃条件下,使用牵伸比为1.2~1.28、转速比为1/70~1/90的牵伸机拉伸2~3次,冷却至室温,得到复合皮层的制备;

15.(3)合成皮革的制备:在68~72℃、600~800r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.6~1:0.8搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.08~0.1mm聚氨酯胶粘液,贴上0.01~0.02mm厚的聚丙烯腈纤维织物,放入190~205℃烘箱中烘2~3h,冷却至室温,得到合成皮革;

16.(4)微波辊压:在2400~2500mhz和700~900w微波条件下,先将合成皮革微波处理2~3min,再伴随着微波,在123~260m/min轧制速度和21~22mpa压力条件下,辊压2~3次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

17.进一步的,步骤(1)所述染色剂为刚果红染色剂。

18.进一步的,步骤(1)、(3)所述聚氨酯的制备方法如下:在70~90℃和300~600r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:5:5~1:7:7混合搅拌20~30min,在108~112℃、600~800r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至68~72℃,再以80~100滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.005~0.006倍的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至60%~70%时,在70~90℃和300~600r/min搅拌条件下,以100~120滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量2.2~2.4倍的2,5-丙烯醇基对苯二甲腈油浴回流3~4h,冷却至室温,在120~180r/min搅拌条件下,以40~60滴/min的滴速滴加三乙胺至ph值在7~8,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.3~0.4倍的丙酮,继续搅拌0.25~0.5h,得到聚氨酯。

19.进一步的,所述催化剂溶液是由催化剂p838和催化剂p838质量1.5~1.7倍的醋酸丁酯混合制得。

20.与现有技术相比,本发明所达到的有益效果是:

21.本发明在制备的透气环保皮革时,先在离型纸上涂覆聚氨酯面层,再进行超声雾化,随后在聚氨酯面层上涂覆聚氯乙烯泡沫层,进行电晕热拉伸,然后在聚氯乙烯泡沫层上涂覆聚氨酯胶黏层、基布,最后进行微波辊压,得到透气环保皮革;其中,聚氨酯是由2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚和2,5-丙烯醇基对苯二甲腈制备得到。

22.首先,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚和2,5-丙烯醇基对苯二甲腈制备聚氨酯,2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚中碳氮双键断裂、聚合形成异氰脲酸酯六元环化合物,增加了聚氨酯的耐热性;2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚和2,5-丙烯醇基对苯二甲腈聚合形成三维网状结构的超支化聚氨酯,增加了聚氨酯的交联密度,从而提高了聚氨酯的抗疲劳性能;2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚与2,5-丙烯醇基对苯二甲腈发生迪尔斯阿尔德反应形成自愈性化合物,使聚氨酯具备自愈合性能。

23.其次,在超声雾化作用下,刚果红染色剂形成微珠通过控制相转变均匀分散在聚氨酯面层中,形成均匀微孔结构的聚氨酯面层,增加了聚氨酯面层的孔隙率,从而增加了透气环保皮革的透气性;同时,刚果红微珠表面氨基与聚氨酯中酚羟基反应形成共价键交联,将刚果红染料稳固地接枝在聚氨酯分子链上,增加了透气环保皮革的色牢度;在电晕热拉伸作用下,聚氨酯铺层表面形成大量裂缝,使聚氯乙烯泡沫层嵌入裂缝中,聚氯乙烯泡沫层

表面的氯原子与聚氨酯面层中的叔胺基反应生成季铵盐化合物,增加了透气环保皮革的抗菌性;聚氯乙烯泡沫层表面形成大量氨基、羟基、羧基等活性基团,聚氯乙烯中的氨基与异氰脲酸酯六元环化合物中的羰基反应形成稳定的二胺桥键,将聚氨酯面层与聚氯乙烯泡沫层稳固地接枝在一起,增加了透气环保皮革的拉伸强度;在进行微波辊压作用下,基布与聚氨酯胶黏层的氰基聚合形成共价键交联,将基布与聚氨酯胶黏层稳固地胶黏在一起,增加了透气环保皮革的抗撕裂强度。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在将以下实施例中制备得到的透气环保皮革的各指标测试方法如下:

26.透气性:取相同长度和宽度实施例和对比例制备得到的透气环保皮革按照gb/t5453标准法测试透气性。

27.色牢度:取相同长度和宽度实施例和对比例制备得到的透气环保皮革按照gb/t22885标准法测试色牢度。

28.耐热性:取相同长度和宽度实施例和对比例制备得到的透气环保皮革按照gb/t1633标准法测试软化温度。

29.自愈合性:取相同长度和宽度实施例和对比例制备得到的透气环保皮革用剪刀剪断,将剪断的聚氨酯重叠5cm用夹子夹住,加热至130℃保温30min,随后冷却至65℃保温24h,按照gb/t528标准法测试初始和愈合后的拉伸强度,愈合后的拉伸强度/初始的拉伸强度计算得到自愈合率。

30.拉伸强度:取相同长度和宽度实施例和对比例制备得到的透气环保皮革按照gb/t528标准法测试拉伸强度。

31.抗撕裂强度:取相同长度和宽度实施例和对比例制备得到的透气环保皮革按照gb/t529标准法测试抗撕裂强度。

32.抗疲劳性:取相同长度和宽度实施例和对比例制备得到的透气环保皮革按照gb/t1688标准法测试疲劳寿命。

33.实施例1

34.一种透气环保皮革,按重量份数计,主要包括35份聚氨酯、80份聚氯乙烯泡沫、5份基布、1000份染色剂、5份聚氨酯人造革用纸。

35.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

36.(1)聚氨酯面层的制备:在70℃和300r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:5:5混合搅拌20min,在108℃、600r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至68℃,再以80滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.005倍的由催化剂p838和催化剂p838质量

1.5倍的醋酸丁酯混合制得的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至60%时,在70℃和300r/min搅拌条件下,以100滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量2.2倍的2,5-丙烯醇基对苯二甲腈油浴回流3h,冷却至室温,在120r/min搅拌条件下,以40滴/min的滴速滴加三乙胺至ph值在7,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.3倍的丙酮,继续搅拌0.25h,得到聚氨酯;在28℃、200r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3倍的n,n-二甲基甲酰胺中搅拌40min,在28℃、10pa条件下真空脱泡30min,得到聚氨酯溶液;将厚度为0.01mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.07mm聚氨酯溶液,得到未固化的聚氨酯面层;在1.7mhz超声条件下,将刚果红染色剂超声雾化6h,得到雾化的刚果红染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.10m3/s速率通入雾化的刚果红染色剂4h,随后取出,在10pa、100℃条件下烘1h,自然冷却至室温,得到聚氨酯面层;

37.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.8mm聚氯乙烯泡沫,在160℃条件下放入烘箱烘1h,取出,在6m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕2次,最后在110℃条件下,使用牵伸比为1.2、转速比为1/70的牵伸机拉伸2次,冷却至室温,得到复合皮层的制备;

38.(3)合成皮革的制备:在68℃、600r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.6搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.08mm聚氨酯胶粘液,贴上0.01mm厚的聚丙烯腈纤维织物,放入190℃烘箱中烘2h,冷却至室温,得到合成皮革;

39.(4)微波辊压:在2400mhz和700w微波条件下,先将合成皮革微波处理2min,再伴随着微波,在123m/min轧制速度和21mpa压力条件下,辊压2次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

40.实施例2

41.一种透气环保皮革,按重量份数计,主要包括38份聚氨酯、100份聚氯乙烯泡沫、7份基布、1500份染色剂、7份聚氨酯人造革用纸。

42.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

43.(1)聚氨酯面层的制备:在80℃和450r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:6:6混合搅拌25min,在110℃、700r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至70℃,再以90滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.0055倍的由催化剂p838和催化剂p838质量1.6倍的醋酸丁酯混合制得的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至65%时,在80℃和450r/min搅拌条件下,以110滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量2.3倍的2,5-丙烯醇基对苯二甲腈油浴回流3.5h,冷却至室温,在150r/min搅拌条件下,以50滴/min的滴速滴加三乙胺至ph值在7,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.35倍的丙酮,继续搅拌0.4h,得到聚氨酯;在30℃、300r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3.5倍的n,n-二甲基甲酰胺中搅拌50min,在30℃、10pa条件下真空脱泡35min,得到聚氨酯溶液;将厚度为0.015mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.085mm聚氨酯溶液,得到未固化的聚氨酯面层;在

2mhz超声条件下,将刚果红染色剂超声雾化6.5h,得到雾化的刚果红染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.13m3/s速率通入雾化的刚果红染色剂4.5h,随后取出,在10pa、115℃条件下烘1.5h,自然冷却至室温,得到聚氨酯面层;

44.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.83mm聚氯乙烯泡沫,在165℃条件下放入烘箱烘1.5h,取出,在7m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕2次,最后在115℃条件下,使用牵伸比为1.24、转速比为1/80的牵伸机拉伸2次,冷却至室温,得到复合皮层的制备;

45.(3)合成皮革的制备:在70℃、700r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.7搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.09mm聚氨酯胶粘液,贴上0.015mm厚的聚丙烯腈纤维织物,放入200℃烘箱中烘2.5h,冷却至室温,得到合成皮革;

46.(4)微波辊压:在2450mhz和800w微波条件下,先将合成皮革微波处理2.5min,再伴随着微波,在192m/min轧制速度和21.5mpa压力条件下,辊压2次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

47.实施例3

48.一种透气环保皮革,按重量份数计,主要包括40份聚氨酯、120份聚氯乙烯泡沫、8份基布、2000份染色剂、8份聚氨酯人造革用纸。

49.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

50.(1)聚氨酯面层的制备:在90℃和600r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:7:7混合搅拌30min,在112℃、800r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至72℃,再以100滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.006倍的由催化剂p838和催化剂p838质量1.7倍的醋酸丁酯混合制得的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至70%时,在90℃和600r/min搅拌条件下,以120滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量2.4倍的2,5-丙烯醇基对苯二甲腈油浴回流4h,冷却至室温,在180r/min搅拌条件下,以60滴/min的滴速滴加三乙胺至ph值在8,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.4倍的丙酮,继续搅拌0.5h,得到聚氨酯;在32℃、400r/min搅拌条件下,将聚氨酯加入到聚氨酯质量4倍的n,n-二甲基甲酰胺中搅拌60min,在32℃、10pa条件下真空脱泡40min,得到聚氨酯溶液;将厚度为0.02mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.1mm聚氨酯溶液,得到未固化的聚氨酯面层;在2.4mhz超声条件下,将刚果红染色剂超声雾化7h,得到雾化的刚果红染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.15m3/s速率通入雾化的刚果红染色剂6h,随后取出,在10pa、130℃条件下烘2h,自然冷却至室温,得到聚氨酯面层;

51.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.85mm聚氯乙烯泡沫,在170℃条件下放入烘箱烘2h,取出,在8m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕3次,最后在120℃条件下,使用牵伸比为1.28、转速比为1/90的牵伸机拉伸3次,冷却至室温,得到复合皮层的制备;

52.(3)合成皮革的制备:在72℃、800r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.8搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.1mm聚氨酯胶粘液,贴上0.02mm厚的聚丙烯腈纤维织物,放入205℃烘箱中烘3h,冷却至室温,得到合成皮革;

53.(4)微波辊压:在2500mhz和900w微波条件下,先将合成皮革微波处理3min,再伴随着微波,在260m/min轧制速度和22mpa压力条件下,辊压3次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

54.对比例1

55.一种透气环保皮革,按重量份数计,主要包括38份聚氨酯、100份聚氯乙烯泡沫、7份基布、1500份染色剂、7份聚氨酯人造革用纸。

56.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

57.(1)聚氨酯面层的制备:在80℃和450r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:6:6混合搅拌25min,在110℃、700r/min搅拌和氮气的保护条件下油浴回流1h后,在80℃、450r/min搅拌条件下,以110滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量2.3倍的2,5-丙烯醇基对苯二甲腈油浴回流3.5h,冷却至室温,在150r/min搅拌条件下,以50滴/min的滴速滴加三乙胺至ph值在7,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.35倍的丙酮,继续搅拌0.4h,得到聚氨酯;在30℃、300r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3.5倍的n,n-二甲基甲酰胺中搅拌50min,在30℃、10pa条件下真空脱泡35min,得到聚氨酯溶液;将厚度为0.015mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.085mm聚氨酯溶液,得到未固化的聚氨酯面层;在2mhz超声条件下,将刚果红染色剂超声雾化6.5h,得到雾化的刚果红染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.13m3/s速率通入雾化的刚果红染色剂4.5h,随后取出,在10pa、115℃条件下烘1.5h,自然冷却至室温,得到聚氨酯面层;

58.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.83mm聚氯乙烯泡沫,在165℃条件下放入烘箱烘1.5h,取出,在7m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕2次,最后在115℃条件下,使用牵伸比为1.24、转速比为1/80的牵伸机拉伸2次,冷却至室温,得到复合皮层的制备;

59.(3)合成皮革的制备:在70℃、700r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.7搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.09mm聚氨酯胶粘液,贴上0.015mm厚的聚丙烯腈纤维织物,放入200℃烘箱中烘2.5h,冷却至室温,得到合成皮革;

60.(4)微波辊压:在2450mhz和800w微波条件下,先将合成皮革微波处理2.5min,再伴随着微波,在192m/min轧制速度和21.5mpa压力条件下,辊压2次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

61.对比例2

62.一种透气环保皮革,按重量份数计,主要包括38份聚氨酯、100份聚氯乙烯泡沫、7份基布、1500份染色剂、7份聚氨酯人造革用纸。

63.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

64.(1)聚氨酯面层的制备:80℃和450r/min搅拌条件下,将二异氰酸酯基甲苯、甲苯和n,n-二甲基甲酰胺按质量比1:6:6混合搅拌25min,在110℃、700r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至70℃,再以90滴/min的滴速滴加二异氰酸酯基甲苯质量0.0055倍的由催化剂p838和催化剂p838质量1.6倍的醋酸丁酯混合制得的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至65%时,在80℃和450r/min搅拌条件下,以110滴/min的滴速滴加二异氰酸酯基甲苯质量2.3倍的2,5-丙烯醇基对苯二甲腈油浴回流3.5h,冷却至室温,在150r/min搅拌条件下,以50滴/min的滴速滴加三乙胺至ph值在7,加入二异氰酸酯基甲苯质量0.35倍的丙酮,继续搅拌0.4h,得到聚氨酯;在30℃、300r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3.5倍的n,n-二甲基甲酰胺中搅拌50min,在30℃、10pa条件下真空脱泡35min,得到聚氨酯溶液;将厚度为0.015mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.085mm聚氨酯溶液,得到未固化的聚氨酯面层;在2mhz超声条件下,将刚果红染色剂超声雾化6.5h,得到雾化的刚果红染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.13m3/s速率通入雾化的刚果红染色剂4.5h,随后取出,在10pa、115℃条件下烘1.5h,自然冷却至室温,得到聚氨酯面层;

65.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.83mm聚氯乙烯泡沫,在165℃条件下放入烘箱烘1.5h,取出,在7m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕2次,最后在115℃条件下,使用牵伸比为1.24、转速比为1/80的牵伸机拉伸2次,冷却至室温,得到复合皮层的制备;

66.(3)合成皮革的制备:在70℃、700r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.7搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.09mm聚氨酯胶粘液,贴上0.015mm厚的聚丙烯腈纤维织物,放入200℃烘箱中烘2.5h,冷却至室温,得到合成皮革;

67.(4)微波辊压:在2450mhz和800w微波条件下,先将合成皮革微波处理2.5min,再伴随着微波,在192m/min轧制速度和21.5mpa压力条件下,辊压2次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

68.对比例3

69.一种透气环保皮革,按重量份数计,主要包括38份聚氨酯、100份聚氯乙烯泡沫、7份基布、1500份染色剂、7份聚氨酯人造革用纸。

70.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

71.(1)聚氨酯面层的制备:80℃和450r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:6:6混合搅拌25min,在110℃、700r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至70℃,再以90滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.0055倍的由催化剂p838和催化剂p838质量1.6倍的醋酸丁酯混合制得的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至65%时,在80℃和450r/min搅拌条件下,以110滴/min的滴速滴加2,5-异氰酸酯基

丁二烯基-3,6二氰基苯酚质量2.3倍的2,5-丙烯醇基对苯二甲腈油浴回流3.5h,冷却至室温,在150r/min搅拌条件下,以50滴/min的滴速滴加三乙胺至ph值在7,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.35倍的丙酮,继续搅拌0.4h,得到聚氨酯;在30℃、300r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3.5倍的n,n-二甲基甲酰胺中搅拌50min,在30℃、10pa条件下真空脱泡35min,得到聚氨酯溶液;将厚度为0.015mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.085mm聚氨酯溶液,在10pa、115℃条件下烘1.5h,自然冷却至室温,喷涂0.01mm厚的刚果红染色剂,在10pa、115℃条件下烘1.5h,自然冷却至室温,得到聚氨酯面层;

72.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.83mm聚氯乙烯泡沫,在165℃条件下放入烘箱烘1.5h,取出,在7m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕2次,最后在115℃条件下,使用牵伸比为1.24、转速比为1/80的牵伸机拉伸2次,冷却至室温,得到复合皮层的制备;

73.(3)合成皮革的制备:在70℃、700r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.7搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.09mm聚氨酯胶粘液,贴上0.015mm厚的聚丙烯腈纤维织物,放入200℃烘箱中烘2.5h,冷却至室温,得到合成皮革;

74.(4)微波辊压:在2450mhz和800w微波条件下,先将合成皮革微波处理2.5min,再伴随着微波,在192m/min轧制速度和21.5mpa压力条件下,辊压2次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

75.对比例4

76.一种透气环保皮革,按重量份数计,主要包括38份聚氨酯、100份聚氯乙烯泡沫、7份基布、1500份染色剂、7份聚氨酯人造革用纸。

77.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

78.(1)聚氨酯面层的制备:80℃和450r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:6:6混合搅拌25min,在110℃、700r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至70℃,再以90滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.0055倍的由催化剂p838和催化剂p838质量1.6倍的醋酸丁酯混合制得的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至65%时,在80℃和450r/min搅拌条件下,以110滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量2.3倍的2,5-丙烯醇基对苯二甲腈油浴回流3.5h,冷却至室温,在150r/min搅拌条件下,以50滴/min的滴速滴加三乙胺至ph值在7,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.35倍的丙酮,继续搅拌0.4h,得到聚氨酯;在30℃、300r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3.5倍的n,n-二甲基甲酰胺中搅拌50min,在30℃、10pa条件下真空脱泡35min,得到聚氨酯溶液;将厚度为0.015mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.085mm聚氨酯溶液,得到未固化的聚氨酯面层;在2mhz超声条件下,将刚果红染色剂超声雾化6.5h,得到雾化的刚果红染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.13m3/s速率通入雾化的刚果红染色剂4.5h,随后取出,在10pa、115℃条件下烘1.5h,自然冷却至室温,得到

聚氨酯面层;

79.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.83mm聚氯乙烯泡沫,在165℃条件下放入烘箱烘1.5h,冷却至室温,得到复合皮层的制备;

80.(3)合成皮革的制备:在70℃、700r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.7搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.09mm聚氨酯胶粘液,贴上0.015mm厚的聚丙烯腈纤维织物,放入200℃烘箱中烘2.5h,冷却至室温,得到合成皮革;

81.(4)微波辊压:在2450mhz和800w微波条件下,先将合成皮革微波处理2.5min,再伴随着微波,在192m/min轧制速度和21.5mpa压力条件下,辊压2次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

82.对比例5

83.一种透气环保皮革,按重量份数计,主要包括38份聚氨酯、100份聚氯乙烯泡沫、7份基布、1500份染色剂、7份聚氨酯人造革用纸。

84.一种透气环保皮革的制备方法,所述透气环保皮革的制备方法主要包括以下制备步骤:

85.(1)聚氨酯面层的制备:80℃和450r/min搅拌条件下,将2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚、甲苯和n,n-二甲基甲酰胺按质量比1:6:6混合搅拌25min,在110℃、700r/min搅拌和氮气的保护条件下油浴回流1h后,冷却至70℃,再以90滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.0055倍的由催化剂p838和催化剂p838质量1.6倍的醋酸丁酯混合制得的催化剂溶液,滴加完毕后,继续保温搅拌,当异氰酸酯基含量降低至65%时,在80℃和450r/min搅拌条件下,以110滴/min的滴速滴加2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量2.3倍的2,5-丙烯醇基对苯二甲腈油浴回流3.5h,冷却至室温,在150r/min搅拌条件下,以50滴/min的滴速滴加三乙胺至ph值在7,加入2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚质量0.35倍的丙酮,继续搅拌0.4h,得到聚氨酯;在30℃、300r/min搅拌条件下,将聚氨酯加入到聚氨酯质量3.5倍的n,n-二甲基甲酰胺中搅拌50min,在30℃、10pa条件下真空脱泡35min,得到聚氨酯溶液;将厚度为0.015mm的聚氨酯人造革用纸放卷,用涂刀在聚氨酯人造革用纸上涂覆0.085mm聚氨酯溶液,得到未固化的聚氨酯面层;在2mhz超声条件下,将刚果红染色剂超声雾化6.5h,得到雾化的刚果红染色剂;在密闭空间内放入未固化的聚氨酯面层,通入氮气排出空气,在10pa条件下抽真空,以0.13m3/s速率通入雾化的刚果红染色剂4.5h,随后取出,在10pa、115℃条件下烘1.5h,自然冷却至室温,得到聚氨酯面层;

86.(2)复合皮层的制备:用涂刀在聚氨酯面层上涂覆0.83mm聚氯乙烯泡沫,在165℃条件下放入烘箱烘1.5h,取出,在7m/s的速度和8a的电流强度的条件下,放入电晕处理机电晕2次,最后在115℃条件下,使用牵伸比为1.24、转速比为1/80的牵伸机拉伸2次,冷却至室温,得到复合皮层的制备;

87.(3)透气环保皮革的制备:在70℃、700r/min搅拌条件下,将聚氨酯和邻苯二甲酸二辛酯按质量比1:0.7搅拌0.5h,得到聚氨酯胶粘液;用涂刀在复合面层上涂覆0.09mm聚氨酯胶粘液,贴上0.015mm厚的聚丙烯腈纤维织物,放入200℃烘箱中烘2.5h,冷却至室温,得到合成皮革;

88.(4)辊压:在192m/min轧制速度和21.5mpa压力条件下,辊压2次,自然冷却至室温后,将聚氨酯人造革用纸剥离,得到透气环保皮革。

89.效果例

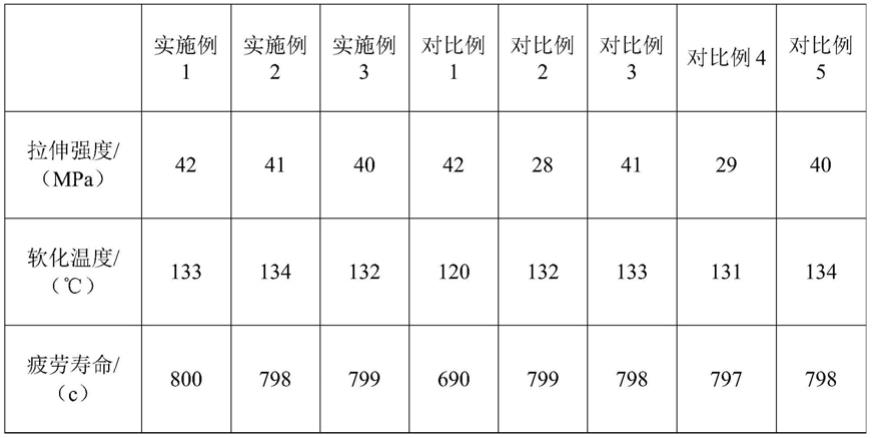

90.下表1给出了采用本发明实施例1至3与对比例1至4制备得到的透气环保皮革的透气性、耐热性、拉伸强度、抗疲劳性、色牢度、抗撕裂强度、自愈性和抗菌性的分析结果。

91.表1

[0092][0093][0094]

从表1中可发现实施例1、2、3制备得到的透气环保皮革具有良好的耐热性、拉伸强度、抗疲劳性、色牢度、抗撕裂强度、自愈性和抗菌性;实施例1、2、3和对比例1、4的实验数据比较可发现,不将部分2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚聚合,无法形成异氰脲酸酯六元环化合物,且无法生成三维网状结构的超支化聚氨酯,在电晕热拉伸处理后无法生成季铵盐化合物和稳定的二胺桥键,使透气环保皮革的拉伸强度较低、不具备抗菌性且耐热性、抗疲劳性较弱;将部分2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚聚合,不进行电晕热

拉伸,无法生成季铵盐化合物和稳定的二胺桥键,使透气环保皮革不具备抗菌性且拉伸强度较低;从实施例1、2、3和对比例2、3、5的实验数据比较可发现,不使用2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚聚合制备聚氨酯,无法形成自愈性化合物,超声雾化后刚果红染色体无法稳固接枝在聚氨酯面层,且微波辊压后,基布无法与聚氨酯胶粘层形成共价键交联,基布和聚氨酯胶粘层无法稳固地胶黏在一起,使透气环保皮革不具备自愈性且抗撕裂强度和色牢度较差;使用2,5-异氰酸酯基丁二烯基-3,6二氰基苯酚聚合制备聚氨酯,不进行超声雾化处理,刚果红染色体无法均匀分散并稳固接枝在聚氨酯面层,无法形成均匀微孔结构的聚氨酯面层,使透气环保皮革的色牢度及透气性较弱;不进行微波辊压,基布无法与聚氨酯胶粘层形成共价键交联,基布和聚氨酯胶粘层无法稳固地胶黏在一起,使透气环保皮革的抗撕裂强度较弱。

[0095]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。