1.本发明涉及纺织技术领域,特别是涉及一种染色尼龙纱及其制备方法、纺织制品。

背景技术:

2.尼龙为聚酰胺纤维,是世界上出现的第一种合成纤维,又称锦纶。尼龙的出现使纺织品的面貌焕然一新,它的合成是合成纤维工业的重大突破,同时也是高分子化学的一个非常重要里程碑。尼龙织物的应用范围很广,具有优异的耐磨、拉伸弹性回复性、强度、抗尘和防污等性能,其耐磨性比棉花高10倍,比羊毛高20倍,其耐用性极佳;当拉伸3~6%时,弹性回复率可达100%,能经受上万次折挠而不断裂;尼龙的强度比棉花高1~2倍、比羊毛高4~5倍,是粘胶纤维的3倍。

3.对尼龙进行染色时,对染色的工艺要求极高,工艺条件是影响产品色光和均匀性的重要要素,如温度、添加剂和ph值等,都会影响尼龙产品的染色质量,不合理的染色工艺会导致染差、染花、色差等病疵,使制得尼龙产品出现色花、产品不合格等问题。传统技术中,常采用huntsman推出的eriofast活性染料对尼龙进行染深色,其色牢度高,是尼龙专用染料。随着人们生活水平的提高,物质的极大丰富,人们对尼龙产品的外观要求越来越高,已然不满足于单一的深色尼龙产品,对染浅色的尼龙产品需求越来越大。然而,使用传统的eriofast活性染料对尼龙进行染浅颜色时,容易出现色花、导致产品不合格等问题。

4.因此,现有技术仍有待改善。

技术实现要素:

5.基于此,本发明提供了一种染色尼龙纱及其制备方法、纺织制品,该染色尼龙纱的制备方法,采用eriofast活性染料实现对尼龙进行染浅色的同时,能避免色花问题。

6.本发明的技术方案如下。

7.本发明的一方面,提供了一种染色尼龙纱的制备方法,包括以下步骤:

8.将未染色的尼龙纱进行精炼处理,然后依次进行上染处理和皂洗处理,得到染色尼龙纱;

9.其中,所述上染的步骤包括如下步骤:

10.于40℃~45℃下,将经所述精炼处理后的尼龙纱浸于eriofast活性染料的水溶液中,进行不少于15min的第一染色处理,然后加入氯化钙继续进行不少于5min的第二染色处理,再加入醋酸及醋酸钠继续进行不少于5min的第三染色处理;之后升温至55℃~98℃继续进行不少于50min的第四染色处理;

11.所述eriofast活性染料的owf小于1.0%。

12.在其中一些实施例中,所述第一染色处理的时间为15min~20min;和/或

13.所述第二染色处理的时间为5min~15min。

14.在其中一些实施例中,在所述第二染色处理中,控制在加入所述氯化钙之后的水溶液中,所述氯化钙的浓度为10g/l~20g/l。

15.在其中一些实施例中,所述第三染色处理的时间为15min~20min。

16.在其中一些实施例中,在所述第三染色处理中,控制在加入所述醋酸和所述醋酸钠后的水溶液中,所述醋酸的浓度为0.3g/l~0.5g/l、所述醋酸钠的浓度为1g/l~2g/l。

17.在其中一些实施例中,所述第四染色处理的控温程序如下:

18.先升温至55℃~65℃,并保温5min~20min;

19.再升温至75℃~85℃,并保温10min~15min;

20.然后升温至90℃~95℃,并保温10min~15min;

21.最后升温至98℃,并保温30min~45min。

22.在其中一些实施例中,所述皂洗处理的条件为:于90℃~98℃下皂洗10min~15min;所述皂洗处理采用的皂洗剂的浓度为0.5g/l~1g/l。

23.在其中一些实施例中,所述精炼处理的条件为:于80℃~98℃下精炼处理15min~30min;所述精炼处理采用的精炼剂的浓度为0.5g/l~2.0g/l。

24.在其中一些实施例中,所述未经染色处理的尼龙纱为尼龙筒子纱。

25.本发明的另一方面,提供一种染色尼龙纱,采用如上所述的染色尼龙纱的制备方法制得。

26.本发明还提供一种纺织制品,所述纺织制品的原材包括如上所述的染色尼龙纱。

27.上述染色尼龙纱的制备方法中,先将未染色的尼龙纱进行精炼处理,然后依次进行上染处理和皂洗处理,其中,控制特定的上染的步骤,在上染过程中,使eriofast活性染料、氯化钙、醋酸及醋酸钠依次加入进行阶段性的染色处理;与此同时,控制eriofast活性染料的owf小于1.0%;最后经皂洗得到染色尼龙纱。如此,在特定的上染条件下,采用eriofast活性染料实现对尼龙进行染浅色的同时,能避免色花问题。

附图说明

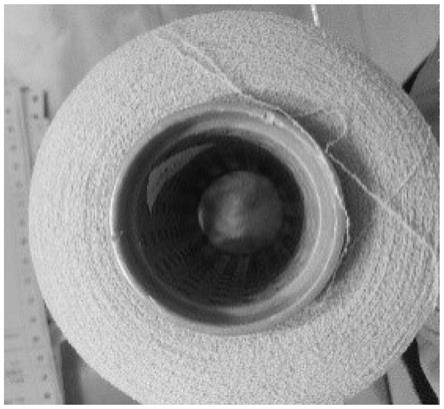

28.图1为实施例1中制得的染色尼龙纱的照片;

29.图2为对比例1中制得的染色尼龙纱的照片;

30.图3为对比例2中制得的染色尼龙纱的照片;

31.图4为对比例3中制得的染色尼龙纱的照片。

具体实施方式

32.为了便于理解本发明,下面将对本发明进行更全面的描述,并给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.本发明一实施方式提供了一种染色尼龙纱的制备方法,包括以下步骤s10。

35.步骤s10、将未染色的尼龙纱进行精炼处理,然后依次进行上染处理和皂洗处理,得到染色尼龙纱。

36.上述上染的步骤包括如下步骤s11。

37.步骤s11、于40℃~45℃下,将经精炼处理后的尼龙纱浸于eriofast活性染料的水溶液中,进行不少于15min的第一染色处理,然后加入氯化钙继续进行不少于5min的第二染色处理,再加入醋酸及醋酸钠继续进行不少于5min的第三染色处理;之后升温至55℃~98℃继续进行不少于50min的第四染色处理;

38.其中,eriofast活性染料的owf小于1.0%。

39.上述染色尼龙纱的制备方法中,先将未染色的尼龙纱进行精炼处理,然后依次进行上染处理和皂洗处理,其中,控制特定的上染的步骤,在上染过程中,使eriofast活性染料、氯化钙、醋酸及醋酸钠依次加入进行阶段性的染色处理;与此同时,控制eriofast活性染料的owf小于1.0%;最后经皂洗得到染色尼龙纱。如此,在特定的上染条件下,采用eriofast活性染料实现对尼龙进行染浅色的同时,能避免色花问题。

40.需要说明的是,eriofast活性染料的owf指的是:上染过程中,以未经染色处理的尼龙纱的重量为基准,eriofast活性染料的重量百分比,通过控制eriofast活性染料的owf值,从而控制染色的深浅,当eriofast活性染料的owf小于1.0%,且大于0时,对未经染色处理的尼龙纱上染浅色。

41.在其中一些实施例中,上述未染色处理的尼龙纱为尼龙筒子纱。

42.可理解,尼龙筒子纱包括纱筒和尼龙纱线,尼龙纱线缠绕在纱筒的外表面上。

43.在本发明中,对未经染色处理的尼龙纱的制备方法没有特定的要求,纱线通过采用各类尼龙纤维作为纺纱原料通过纺纱制得。进一步地,采用紧密纺、赛络纺、紧密赛络纺、气流纺纱法、自拈纺纱法、无捻纺纱法、涡流纺纱法、静电纺纱法以及集聚纺纱法等纺纱方法制得纱线,如下对纱线的纺纱方法进行举例说明,但不限于此范围。

44.赛络纺是在传统环锭细纱机上纺出类似于股线结构的纱线的一种纺纱方法。赛络纺纱是采用两根粗纱从喇叭口喂入,在前后牵伸区仍然保持两根须条的分离状态,从前钳口输出一定长度后合并,并由同一个锭子加捻,形成有双股结构特征的赛络纱。赛络纺的同向同步加捻使其纱线具有特殊的结构,赛络纺纱表面纤维排列整齐,纱线结构紧密,毛羽少,抗起毛起球好。赛络纺织物和股线织物相比,手感柔软,比较平滑。

45.紧密纺技术是基于传统环锭纺的一种新型环锭纺纱技术,通过使细纱机牵伸后输出的纤维致密化的纺纱技术,即通过在须条加捻前增加吸风装置,通过负压的控制,使松散纤维集聚、抱合,纤维在受控制区域内充分伸直,缩小传统纺纱机上的加捻三角区,便纤维在平行紧密的状态下实现加捻。由于须条中各纤维受力均匀,抱合紧密,使制得的棉纱结构和质量得到全面提升,毛羽少、强力高且耐磨性好。

46.紧密赛络纺是紧密纺和赛络纺相结合的一种组合工艺纺纱方法,采用紧密赛络纺所纺制的纱线,结合了两种纺纱法的优异特性和品质,紧密赛络纱毛羽更少,强力高。

47.无捻纺纱,应用黏合使纤维相互抱合成纱的一种方法。混有聚乙烯醇捻合纤维的条子先经预牵伸,再对纤维条给湿,经主牵伸区把纤维条牵伸到设定线密度,然后用蒸汽涡流假捻器对纱条实施假捻,蒸汽使纱条快速受热,并迅速增加纱条中水分。纱条出假捻器后即被卷绕到烘筒上,此时黏合纤维活化,纱条中水分被加热到70℃左右,聚乙烯醇溶化,从而在纱条的纤维间形成黏性物质。随后,热的水分和黏性溶剂蒸发,黏性溶质即把纱条中纤维黏合在一起,织物的外观蓬松、手感柔软。

48.在其中一些实施例中,上述eriofast活性染料的水溶液的浓度为owf为0%~1.0%。

49.进一步控制eriofast活性染料的水溶液的浓度及染色处理的时间的,以进一步避免染花。

50.进一步地,上述第一染色处理和/或第二染色处理和/或第三染色处理和/或第四染色处理的浴比为1:(6-60)。即被处理纱线与处理液的质量比。

51.在其中一些实施例中,步骤s11中,第一染色处理的步骤中,先将精炼处理后的尼龙纱浸于水中,然后加入eriofast活性染料。

52.可理解,eriofast活性染料的加入量以保证eriofast活性染料的owf小于1.0%,且大于0为准,进一步地,水的加入量以eriofast活性染料的水溶液的浓度为准。

53.在其中一些实施例中,步骤s11中,第一染色处理的时间为15min~20min。

54.在其中一些实施例中,步骤s11中,第二染色处理的时间为5min~15min。

55.在其中一些实施例中,控制在加入氯化钙之后的水溶液中,氯化钙的浓度为10g/l~20g/l。

56.在其中一些实施例中,步骤11中,第三染色处理的时间为15min~20min。

57.在其中一些实施例中,控制在加入醋酸和醋酸钠后的水溶液中,醋酸的浓度为0.3g/l~0.5g/l、醋酸钠的浓度为1g/l~2g/l。

58.通过进一步控制各阶段染色处理的时间及添加剂的用量,避免染花。

59.在其中一些实施例中,步骤s12中,第四染色处理的控温程序如下:

60.先升温至55℃~65℃,并保温5min~20min;

61.再升温至75℃~85℃,并保温10min~15min;

62.然后升温至90℃~95℃,并保温10min~15min;

63.最后升温至98℃,并保温30min~45min。

64.通过特定的阶段性升温并保温染色处理,有利于避免染花。

65.在其中一些实施例中,上述升温的速率为每分钟1℃~2℃。

66.在一具体的示例中,第四染色处理的控温程序如下:

67.先升温至55℃,并保温5min~20min;

68.再升温至75℃,并保温10min~15min;

69.然后升温至90℃~95℃,并保温10min~15min;

70.最后以每分钟1℃升温至98℃,并保温30min~45min。

71.在其中一些实施例中,上述精炼处理的条件为:于80℃~98℃下精炼处理15min~30min;进一步地,精炼处理采用的精炼剂的浓度为0.5g/l~2.0g/l。

72.在其中一些实施例中,步骤s10中,在上染的步骤之后且在皂洗的步骤之前,还包括如下步骤:

73.将上染后的尼龙纱进行水洗;进一步地,水洗的条件为:于25℃~50℃水洗5min-10min。

74.本发明的述精炼处理对精炼剂的种类没有特别的要求,采用的精炼剂可以是本领域常用的各种精炼剂。

75.在其中一些实施例中,上述精炼处理的步骤中,浴比为1:(6-30)。

76.需要说明的是,浴比指的是处理的纱线的质量与处理液的体积之比。

77.在其中一些实施例中,步骤s10中,在精炼处理的步骤之后且在上染的步骤之前,还包括如下步骤:

78.将炼处理后的尼龙纱进行水洗;进一步地,水洗的条件为:于25℃~50℃下水洗5min~10min

79.在其中一些实施例中,上述皂洗处理的条件为:于90℃~98℃下皂洗10min~15min;进一步地,皂洗处理采用的皂洗剂的浓度为0.5g/l~1g/l。

80.通过进一步控制皂洗的工艺条件,进一步提高染色尼龙纱的色牢度。

81.在其中一些实施例中,上述皂洗处理的浴比为1:(6-30)。即被处理纱线与皂洗液的质量比。

82.在其中一些实施例中,在皂洗的步骤之后,还包括将皂洗处理后的尼龙纱进行水洗的步骤,进一步地,水洗的温度为25℃~50℃,时间为5min~15min。

83.本发明的一实施方式还提供一种染色尼龙纱,采用如上所述的染色尼龙纱的制备方法制得。

84.上述染色尼龙纱的制备方法中,控制特定的上染的步骤,在上染过程中,使eriofast活性染料、氯化钙、醋酸及醋酸钠依次加入进行阶段性的染色处理;与此同时,控制eriofast活性染料的owf小于1.0%;最后经皂洗得到染色尼龙纱。如此制得的染色尼龙纱上染浅色,且无色花。

85.进一步地,本发明还提供一种纺织制品,该纺织制品的原材包括如上所述的染色尼龙纱。

86.上述纺织制品包括但不限于:成衣、裤子、手套、袜子等;或装饰用纺织品包括家居布和餐厅浴洗室用品,如:地毯、沙发套、椅子、壁毯、贴布、像罩、纺品、窗帘、毛巾、茶巾、台布、手帕等;床上用品包括床罩、床单、被面、被套、毛毯、毛巾被、枕芯、被芯、枕套等。

87.下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

88.具体实施例

89.实施例1

90.(1)在一个直径为1800mm的染缸中投染一缸70d(40d)尼龙弹力筒子纱,纱重425kg,浴比为1:11。

91.(2)尼龙弹力筒子纱入缸后,进清水,加入精炼剂epdc010.9g/l,升温至85℃,精炼处理20min后排水,再进清水,于室温下水洗5min后排水。

92.(3)上染:先进水,控制温度在45℃,然后加入如下配方的染料:其中,eriofast活性染料的总owf为0.332%。

93.eriofast blue 3r:0.18%

94.eriofast yellow r:0.08%

95.eriofast red 2b:0.072%

96.于45℃保温条件下,先染色处理20分钟,然后加入氯化钙(浓度为10g/l),继续染

色处理15min,再加入hac(浓度为0.5g/l)及naac(浓度为2g/l),继续染色处理15min。

97.然后升温至55℃继续染色处理10min,再以每分钟1℃的升温速率升温至75℃,并继续染色处理10min,再1℃/min升温至90℃并继续染色处理15min,再升温至98℃并继续染色处理30min;再以1℃/min的速率降温至65℃排水;再进水,于室温1℃水洗5min后排水。

98.(4)再进水,并加入皂洗剂dm-1573浓度为1g/l),于98℃皂洗处理15min,然后排水;再进水,于室温25-50℃水洗5min后排水,干燥得到染色尼龙纱。

99.实施例1制得的染色尼龙纱的实物照片如图1所示,染色尼龙纱上染浅色,且无色花。

100.实施例2

101.(1)在一个直径为1400mm的染缸中投染一缸70d(40d)尼龙弹力筒子纱,纱重235.2kg,浴比为1:12.5。

102.(2)尼龙弹力筒子纱入缸后,进清水,加入精炼剂1.2g/l,升温至90℃,精炼处理20min后排水,再进清水,于室温下水洗5min后排水。

103.(3)上染:先进水,控制温度在45℃,然后加入如下配方的染料:其中,eriofast活性染料的总owf为0.523%。

104.eriofast blue 3r:0.338%

105.eriofast yellow r:0.128%

106.eriofast red 2b:0.057%

107.于45℃保温条件下,先染色处理15分钟,然后加入氯化钙(浓度为10g/l),继续染色处理10min,再加入hac(浓度为0.3g/l)及naac(浓度为2g/l),继续染色处理10min。

108.然后升温至55℃继续染色处理10min,再以每分钟0.5℃的升温速率升温至75℃,并继续染色处理15min,再1℃/min升温至90℃并继续染色处理10min,再升温至98℃并继续染色处理45min;再以1℃/min的速率降温至65℃排水;再进水,于室温25-50℃水洗5min后排水。

109.(4)再进水,并加入皂洗剂(浓度为1g/l),于98℃皂洗处理15min,然后排水;再进水,于室温25-50℃水洗5min后排水,干燥得到染色尼龙纱。

110.实施例2制得的染色尼龙纱上染浅色,且无色花。

111.实施例3

112.(1)在一个直径为1400mm的染缸中投染一缸70d(40d)尼龙弹力筒子纱,纱重235.2kg,浴比为1:12.5。

113.(2)尼龙弹力筒子纱入缸后,进清水,加入精炼剂1.2g/l,升温至90℃,精炼处理20min后排水,再进清水,于室温下水洗5min后排水。

114.(3)上染:先进水,控制温度在45℃,然后加入如下配方的染料:其中,eriofast活性染料的总owf为0.523%。

115.eriofast blue 3r:0.338%

116.eriofast yellow r:0.128%

117.eriofast red 2b:0.057%

118.于45℃保温条件下,先染色处理15分钟,然后加入氯化钙(浓度为10g/l),继续染色处理10min,再加入hac(浓度为0.3g/l)及naac(浓度为2g/l),继续染色处理10min。

119.然后每分钟1℃的升温速率升温至98℃并继续染色处理55min;再以1℃/min的速率降温至65℃排水;再进水,于室温水洗5min后排水。

120.(4)再进水,并加入皂洗剂(浓度为1g/l),于98℃皂洗处理15min,然后排水;再进水,于室温水洗5min后排水,干燥得到染色尼龙纱。

121.对比例1

122.(1)在一个直径为1800mm的染缸中投染一缸70d(40d)尼龙弹力筒子纱,纱重425kg,浴比为1:11。

123.(2)尼龙弹力筒子纱入缸后,进清水,加入精炼剂0.9g/l,升温至85℃,精炼处理20min后排水,再进清水,于室温下水洗5min后排水。

124.(3)上染:先进水,控制温度在45℃,然后加入如下配方的染料:其中,eriofast活性染料的总owf为0.332%。

125.eriofast blue 3r:0.18%

126.eriofast yellow r:0.08%

127.eriofast red 2b:0.072%

128.同时加入氯化钙(浓度为10g/l)、hac(浓度为0.5g/l)及naac(浓度为2g/l),于45℃保温条件下,先染色处理40分钟;

129.然后升温至55℃继续染色处理10min,再以每分钟1℃的升温速率升温至98℃并继续染色处理30min;再以1℃/min的速率降温至65℃排水;再进水,于室温25-50℃水洗5min后排水。

130.(4)再进水,并加入皂洗剂(浓度为1g/l),于98℃皂洗处理15min,然后排水;再进水,于室温25-50℃水洗5min后排水,干燥得到染色尼龙纱。染色尼龙纱如图2所示,其内层发黄。

131.对比例2

132.对比例2与实施例1基本相同,不同之处仅在于:步骤(3)上染的具体步骤如下:

133.先进水,控制温度在45℃,然后加入如下配方的染料:

134.eriofast blue 3r:0.18%

135.eriofast yellow r:0.08%

136.eriofast red 2b:0.072%

137.于45℃保温条件下,先染色处理20分钟,然后加入hac(浓度为0.5g/l)及naac(浓度为2g/l),继续染色处理15min,再加入氯化钙(浓度为10g/l),继续染色处理15min。步骤(3)中的其余步骤与实施例1相同。染色尼龙纱如图3所示,其内层发黄

138.对比例3

139.(1)在一个直径为1800mm的染缸中投染一缸70d(40d)尼龙弹力筒子纱,纱重425kg,浴比为1:11。

140.(2)尼龙弹力筒子纱入缸后,进清水,加入精炼剂0.9g/l,升温至85℃,精炼处理20min后排水,再进清水,于室温下水洗5min后排水。

141.(3)上染:先进水,控制温度在55℃,然后加入如下配方的染料:其中,eriofast活性染料的总owf为0.332%。

142.eriofast blue 3r:0.18%

143.eriofast yellow r:0.08%

144.eriofast red 2b:0.072%

145.于55℃温条件下,先染色处理20分钟,然后加入氯化钙(浓度为10g/l),继续染色处理15min,再加入hac(浓度为0.5g/l)及naac(浓度为2g/l),继续染色处理15min。

146.然后于55℃继续染色处理10min,再以每分钟1℃的升温速率升温至75℃,并继续染色处理10min,再1℃/min升温至90℃并继续染色处理15min,再升温至98℃并继续染色处理30min;再以1℃/min的速率降温至65℃排水;再进水,于室温25-50℃水洗5min后排水。

147.(4)再进水,并加入皂洗剂(浓度为1g/l),于98℃皂洗处理15min,然后排水;再进水,于室温25-50℃水洗5min后排水,干燥得到染色尼龙纱。染色尼龙纱如图4所示,其内层发黄。合格率测试

148.分别重复进行上述实施例1~3及对比例1~2的实验,各自制得制备100份染色尼龙纱,检测每次得到的染色尼龙纱是否上染浅色且具有色花,若上染浅色且具有色花,则为合格产品,若无,则不合格;进一步以合格产品的数量与被检测的染色尼龙纱的总数的百分比值作为合格率,具体实验结果如表1所示:

149.表1

[0150] 合格率(%)实施例1100%实施例2100%实施例3100%对比例150%对比例250%对比例350%

[0151]

以上实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。