1.本发明涉及纺织助剂技术领域,特别是涉及一种耐电解质乳化增稠剂及其制备方法。

背景技术:

2.乳化增稠体系是为了适应酸性,阳离子介质等复杂条件下的涂料印花的增稠体系,与常规的聚合型丙烯酸及丙烯酸酯不同的是,其在酸性条件下不会发生降粘,且由于其为非离子增稠体系,因此对涂料印花介质的离子性没有选择性。同时在水洗时易于脱除,相比合成增稠剂可以获得优良的手感。最早的乳化增稠体系是由平平加系列的乳化剂与煤油形成的相增稠体系,俗称a邦浆,但由于煤油较高的voc,从而逐步被取代,为了适应环保的发展,高沸点的溶剂油及高分子的乳化剂形成了新的相增稠体系,如无味的白油及peg4000、peg6000硬脂酸酯等新的复核体系重新定义了乳化增稠剂系列。但是白油voc仅是做到了比煤油低,但是不能从根本上上解决voc的问题,而单纯的高分子聚醚硬脂酸酯粘度较低,增稠效率较低,且不耐电解质。对于拔染印花,珠光粉、金银粉印花等特殊电解质加入的印花方式,在极大的程度上限制了其应用。且较低的增稠效率使得其只能在用量上进行弥补,增加了使用成本。

3.如专利公开号为cn101408003b公布一种环保型涂料拔染印花拔染浆及其拔染印花工艺,通过合成增稠剂与粘合剂的组合,辅以大量的尿素,渗透剂及有机硅柔软剂达到涂料拔染的手感及颜色、牢度等要求,尿素的大量使用显然不符合目前氨氮排放的要求,通过有机硅柔软剂及渗透剂去改善面料手感及牢度问题。相比较而言,乳化增稠剂可以很好的解决这些问题。乳化增稠体系本身对涂料具有较好的乳化,润湿及分散作用,保证其颜色的鲜艳度与牢度,且与合成增稠剂不同的是,长聚醚链段提供了较好的亲水性,易在水洗过程中除去,不会残留织物上,造成手感差等问题。避免了大量的其他功能性助剂的加入。同时也避免了合成增稠剂中voc的排放,真正的做到了高效、节能、环保。

4.为此,面对日新月异的涂料印花工艺,在当前的低氨氮及voc的环保要求下,并且满足聚氨酯,矿物盐,颜料等不同类物质作为涂料印花介质的工艺,开发一款成糊粘度高,耐电解质的乳化性增稠剂具有极大的前瞻性与市场应用前景。

技术实现要素:

5.本发明的目的是提供一种耐电解质乳化增稠剂及其制备方法,是一种乳化增稠体系,具备耐酸,耐电解质,相容性好的特性。

6.为实现上述目的,本发明提供了一种耐电解质乳化增稠剂,以重量百分数计,包括以下组分:

[0007][0008]

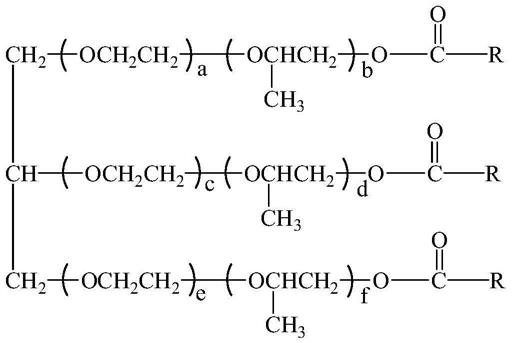

脂肪酸酯甘油聚醚的结构为:

[0009][0010]

其中a+b+c+d+e+f=120~150,r为c

16-c

22

的饱或不饱和脂肪酸;

[0011]

脂肪酸酯乙二醇聚醚硫酸盐的结构为:

[0012][0013]

其中a+b=40~60,r为c

16-c

22

的饱或不饱和脂肪酸;

[0014]

脂肪酸酰胺聚醚的结构式为

[0015][0016]

其中a+b+c+d+e+f=50~80,r为c

16-c

22

的饱或不饱和脂肪酸。

[0017]

优选的,各组分以重量百分数计:

[0018][0019]

一种耐电解质乳化增稠的制备方法,将所述脂肪酸酯甘油聚醚、所述脂肪酸酯乙二醇聚醚硫酸盐、所述脂肪酸酰胺聚醚、所述溶剂和所述去离子水在60-80℃条件下充分搅拌均匀,然后过滤出料。

[0020]

优选的,所述脂肪酸酯甘油聚醚的合成方法如下:

[0021]

(1)在搭有温度计,分水器及冷凝回流器的四口烧瓶内加入聚醚类化合物和所述脂肪酸,缓慢升温至95℃,充分搅拌使其均匀;

[0022]

(2)加入酯化催化剂,升温至120℃-140℃,恒温1-3h后再关闭氮气抽真空,并持续2-3h;

[0023]

(3)停止抽真空,缓慢通入氮气,降温至40℃,即得到所述脂肪酸酯甘油聚醚。

[0024]

优选的,所述脂肪酸酯乙二醇聚醚硫酸盐的合成方法如下:

[0025]

(1)在搭有温度计,分水器及冷凝回流器的所述四口烧瓶内加入所述聚醚类化合物,缓慢升温至60℃,充分搅拌使其均匀;

[0026]

(2)缓慢充氮气,加入双酯化试剂,充分搅拌使其溶解,在80℃保温1-2h;

[0027]

(3)加入所述酯化催化剂,升温至130℃-160℃,恒温1-2h后再关闭氮气抽真空,并持续2-3h;

[0028]

(4)停止抽真空,缓慢降温至90℃,加入脂肪酸,持续搅拌充分溶解,升温至130℃-160℃,恒温1-2h后再关闭氮气抽真空,并持续1-3h;

[0029]

(5)降温至80℃以下,加入去离子水与所述溶剂,充分搅拌均匀后加入相转移催化剂,并搅拌均匀;

[0030]

(6)溶液恒温在80℃,滴加磺化试剂的水溶液并充分搅拌;

[0031]

(7)继续缓慢加热所述四口烧瓶,使得体系缓慢升温至120-150℃,进行回流反应;

[0032]

(8)体系恒温4-8小时后,降温至40℃,即得到所述脂肪酸酯乙二醇聚醚硫酸盐。

[0033]

优选的,所述脂肪酸酰胺聚醚的合成方法如下:

[0034]

(1)在搭有温度计,分水器及冷凝回流器的所述四口烧瓶内加入所述聚醚类化合物和所述脂肪酸,缓慢升温至50℃,充分搅拌使其均匀;

[0035]

(2)加入酰胺化催化剂,升温至120℃-130℃,恒温1-3h后再关闭氮气抽真空,并持续2-3h;

[0036]

(3)停止抽真空,缓慢通入氮气,降温至40℃,即得到所述脂肪酸酰胺聚醚,继续加入所述溶剂与纯水,充分搅拌,加入中和酸,调节产品的ph值为6-7。

[0037]

优选的,所述溶剂为乙二醇单丁醚、去离子水、乙醇等中的一种或多种;

[0038]

所述酯化催化剂为磷钨酸、磷钼酸等中的一种或多种;

[0039]

所述酰胺化催化剂为硫酸氢铵、硫酸氢钠等中的一种或多种;

[0040]

所述中和酸为柠檬酸、醋酸的一种或多种。

[0041]

优选的,所述双酯化试剂为顺酐,所述相转移催化剂为四丁基溴化铵。

[0042]

优选的,所述聚醚类化合物为甘油聚醚、乙二醇聚醚、三官能团聚醚胺等中的一种或多种;

[0043]

所述脂肪酸酸为硬脂酸、山嵛酸、芥酸等中的一种或多种。

[0044]

因此,本发明采用上述一种耐电解质乳化增稠剂及其制备方法:乳化增稠剂通过本体含有的较长聚醚链段与水分子形成氢键从而形成结合力,而亲油基团形成反向作用力,从而形成的相增稠体系,这种相增稠体系受氢键的破坏而破坏,如体系中添加电解质,氢键解除,粘度会降低,为了稳定与水分子的氢键作用,在体系中引入了磺酸基团,同时为了确保体系的对外不显示明显离子性,选择了脂肪酸酰胺聚醚,中和阴离子性,同时两者间的电荷作用也会增强体系的粘度。分子量较低的脂肪酸酯乙二醇聚醚硫酸盐与脂肪酸酰胺聚醚形成的乳化体系进一步稳定高分子的脂肪酸酯甘油聚醚,从而确保乳化增稠体系的高粘度以及耐电解质的粘度稳定性。

[0045]

下面通过实施例,对本发明的技术方案做进一步的详细描述。

具体实施方式

[0046]

下面结合实施例,对本发明进一步描述,实施例中所用各种化学品和试剂如无特别说明均为市售购买。

[0047]

实施例1

[0048]

a)脂肪酸酯甘油聚醚的合成方法如下:

[0049]

甘油聚醚(a+b+c+d+e+f=120)80份,山萮酸16份,酯化催化剂1份,酯化催化剂为:磷钨酸:磷钼酸=2:3;

[0050]

(1)在搭有温度计,分水器及冷凝回流器的四口烧瓶内加入甘油聚醚和山萮酸,缓慢升温至95℃,充分搅拌使其均匀;

[0051]

(2)加入酯化催化剂,升温至120℃-140℃,恒温1-3h后再关闭氮气抽真空,并持续2-3h;

[0052]

(3)停止抽真空,缓慢通入氮气,降温至40℃,即可得到脂肪酸甘油聚醚。

[0053]

b)脂肪酸酯乙二醇聚醚硫酸盐的合成方法如下:

[0054]

乙二醇聚醚(a+b=40)60份,山萮酸18份,酯化催化剂1份,酯化催化剂为:磷钨酸:磷钼酸=1:1,顺酐3份,亚硫酸钠4份,四丁基溴化铵1份,水与溶剂50份,溶剂为:纯水:乙二醇单丁醚:乙醇=3:1:1;

[0055]

(1)在搭有温度计,分水器及冷凝回流器的四口烧瓶内加入乙二醇聚醚,缓慢升温至60℃,充分搅拌使其均匀;

[0056]

(2)缓慢充氮气,加入顺酐,充分搅拌使其溶解,在80℃保温1-2h。

[0057]

(3)加入酯化催化剂,升温至130℃-160℃,恒温1-2h后再关闭氮气抽真空,并持续2-3h;

[0058]

(4)停止抽真空,缓慢降温至90℃,加入山萮酸,持续搅拌充分溶解,升温升130℃-160℃,恒温1-2h后再关闭氮气抽真空,并持续1-3h;

[0059]

(5)降温至80℃以下,加入去离子水与溶剂,充分搅拌均匀后加入四丁基溴化铵,

并搅拌均匀;

[0060]

(6)溶液恒温在80℃,滴加亚硫酸钠的水溶液并充分搅拌;

[0061]

(7)继续缓慢加热四口烧瓶,使得体系缓慢升温至120-150℃进行回流反应;

[0062]

(8)体系恒温4-8小时后,降温至40℃,即可得到脂肪酸酯乙二醇聚醚硫酸盐。

[0063]

c)本发明提供的脂肪酸酰胺聚醚的合成方法如下:

[0064]

三官能团聚醚胺(a+b+c+d+e+f=50),山萮酸20份,硫酸氢钠1份,醋酸4份,水与溶剂30份,溶剂为:纯水:乙二醇单丁醚:乙醇=2:1:1;

[0065]

(1)在搭有温度计,分水器及冷凝回流器的四口烧瓶内加入三官能团聚醚胺和山萮酸,缓慢升温至50℃,充分搅拌使其均匀;

[0066]

(2)加入硫酸氢钠,升温至120℃-130℃,恒温1-3h后再关闭氮气抽真空,并持续2-3h;

[0067]

(3)停止抽真空,缓慢通入氮气,降温至40℃,即可得到脂肪酸酰胺聚醚。继续加入溶剂与纯水,充分搅拌,加入醋酸,调节产品的ph值为6-7。

[0068]

耐电解质乳化增稠剂的复配:

[0069]

按比例分别为30%,10%,10%,10%,40%的脂肪酸酯甘油聚醚;脂肪酸酯乙二醇聚醚硫酸盐;脂肪酸酰胺聚醚溶剂以及去离子水在60-80℃充分搅拌均匀,然后过滤出料即可得到耐电解质乳化增稠剂。

[0070]

实施例2

[0071]

与上述案例不同的是,本方案的主要成分配方如下:

[0072]

a)脂肪酸酯甘油聚醚的合成方法如下:

[0073]

甘油聚醚(a+b+c+d+e+f=150)80份,芥酸14份,酯化催化剂1份,酯化催化剂为:磷钨酸:磷钼酸=2:3;

[0074]

(1)在搭有温度计,分水器及冷凝回流器的四口烧瓶内加入甘油聚醚和芥酸,缓慢升温至95℃,充分搅拌使其均匀;

[0075]

(2)加入酯化催化剂,升温至120℃-140℃,恒温1-3h后再关闭氮气抽真空,并持续2-3h;

[0076]

(3)停止抽真空,缓慢通入氮气,降温至40℃,即可得到脂肪酸甘油聚醚。

[0077]

b)本发明提供的脂肪酸酯乙二醇聚醚硫酸盐的合成方法如下:

[0078]

乙二醇聚醚(a+b=50)55份,芥酸16份,酯化催化剂1份,酯化催化剂为:磷钨酸:磷钼酸=1:1,顺酐3份,亚硫酸氢钠4份,四丁基溴化铵1份,水与溶剂45份,溶剂为,纯水:乙二醇单丁醚:乙醇=3:1:1;

[0079]

(1)在搭有温度计,分水器及冷凝回流器的四口烧瓶内加入乙二醇聚醚,缓慢升温至60℃,充分搅拌使其均匀;

[0080]

(2)缓慢充氮气,加入顺酐,充分搅拌使其溶解,在80℃保温1-2h;

[0081]

(3)加入酯化催化剂,升温至130℃-160℃,恒温1-2h后再关闭氮气抽真空,并持续2-3h;

[0082]

(4)停止抽真空,缓慢降温至90℃,加入芥酸,持续搅拌充分溶解,升温升130℃-160℃,恒温1-2h后再关闭氮气抽真空,并持续1-3h;

[0083]

(5)降温至80℃以下,加入去离子水与溶剂,充分搅拌均匀后加入四丁基溴化铵,

并搅拌均匀;

[0084]

(6)溶液恒温在80℃,滴加亚硫酸氢钠的水溶液并充分搅拌;

[0085]

(7)继续缓慢加热四口烧瓶,使得体系缓慢升温至120-150℃进行回流反应;

[0086]

(8)体系恒温4-8小时后,降温至40℃,即可得到脂肪酸酯乙二醇聚醚硫酸盐。

[0087]

c)本发明提供的脂肪酸酰胺聚醚的合成方法如下:

[0088]

三官能团聚醚胺(a+b+c+d+e+f=60),芥酸18份,硫酸氢铵1份,柠檬酸4份,水与溶剂30份,溶剂为,纯水:乙二醇单丁醚:乙醇=2:1:1;

[0089]

(1)在搭有温度计,分水器及冷凝回流器的四口烧瓶内加入三官能团聚醚胺和芥酸,缓慢升温至50℃,充分搅拌使其均匀;

[0090]

(2)加入硫酸氢铵,升温至120℃-130℃,恒温1-3h后再关闭氮气抽真空,并持续2-3h;

[0091]

(3)停止抽真空,缓慢通入氮气,降温至40℃,即可得到脂肪酸酰胺聚醚,继续加入溶剂与纯水,充分搅拌,加入柠檬酸,调节产品的ph值为6-7。

[0092]

耐电解质乳化增稠剂的复配:

[0093]

按比例分别为40%,8%,8%,10%,34%的脂肪酸酯甘油聚醚;脂肪酸酯乙二醇聚醚硫酸盐;脂肪酸酰胺聚醚溶剂以及去离子水在60-80℃充分搅拌均匀,然后过滤出料即可得到耐电解质乳化增稠剂。

[0094]

对照例:市售ptf增稠剂

[0095]

将实施例及对照例制备得到的增稠剂进行检测,具体检测如下:

[0096]

对本发明的实施例1与实施例2的增稠能力和耐电解质能力进行测试,并与市售ptf增稠剂进行对比,增稠性能结果见表1。

[0097]

表1

[0098][0099]

配制一定浓度的增稠浆,然后逐渐加入nacl,测试加入nacl前后的粘度,耐电解质性能以粘度保留率表示,结果见表2。

[0100]

表2

[0101][0102]

因此,本发明采用上述的一种耐电解质乳化增稠剂及其制备方法,所制得的增稠剂具有良好的增稠性能和耐电解质性能。

[0103]

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。