1.本发明属于医用复合材料领域,特别涉及一种海藻酸盐封装细菌纤维素复合光热抗菌医用敷料及其制备方法。

背景技术:

2.皮肤是人体的第一道防线,同时也是人体较脆弱的部位,皮肤创面的愈合是复杂而且动态变化的过程,这其中感染是导致创面愈合延迟的最常见因素之一。伤口敷料在消炎止血,伤口保湿,加快愈合等方面具有针对性强,副作用小等独特优势,在包括手术创面在内的诸多场景下具有广泛的应用。而一种理想的创面敷料需要同时符合以下特征:多孔结构、良好的力学性能、高持水性、无毒、良好的组织相容性和抗菌活性。细菌纤维素作为创伤修复材料,相比较于其它生物医用材料,如胶原蛋白、透明质酸和硅胶等,最大的优势在于其极高的机械强度和保水能力。但是,由于细菌纤维素本身不具备抗菌功能,很容易受到空气或水中有害微生物的污染,从而引发一系列的感染问题。为了使细菌纤维素具备抗菌的功能,目前常采用浸泡吸附的方式将细菌纤维素置于杀菌剂(例如纳米银)溶液中,但杀菌剂的吸附效率及稳定性都不高,杀菌持续时间短。

3.海藻酸钠是从褐藻中提取的一种天然线性阴离子多糖,其通过阳离子交联能够形成三维网络水凝胶,成为具有优异生物相容性的伤口敷料基材。尽管阳离子交联海藻酸在生物医学领域中显示出了巨大的潜力,但限制其在敷料中应用的主要问题是缺乏抗菌活性和较差的机械性能。有报道通过在海藻酸钠中添加,例如聚氧化乙烯或聚乙烯醇等,合成高分子材料的方式来实现海藻酸材料的增强,然而合成高分子的加入会降低海藻酸材料的组织相容性。为了解决阳离子交联海藻酸材料自身不具有抗菌活性的问题,可以通过对其附加某些抗菌成份(例如纳米ag)后,进一步形成阳离子交联凝胶来制备抗菌敷料。然而,有研究表明纳米颗粒很容易被细胞吞噬后在细胞内聚集,进而产生细胞毒性。

4.如何在不引入合成高分子材料的基础上,制备具有多孔结构、良好的力学性能、高持水性、无毒、良好的组织相容性和抗菌活性的生物质医用敷料,依然是科学研究和生产实践中面临的棘手问题。

技术实现要素:

5.本发明所要解决的技术问题是提供一种海藻酸盐封装细菌纤维素复合光热抗菌医用敷料的制备方法,该方法制备的海藻酸盐封装细菌纤维素复合医用敷料不仅保持了细菌纤维素和海藻酸材料的生物相容性和吸湿保水性,同时赋予复合材料优异的力学性能,抗菌特性和光热响应性能。而静电纺丝技术制备的具有多孔结构的纳米纤维膜保证了敷料的透气透氧性,同时实现了抗菌锌离子与体液中电解质的自由交换。

6.为了实现上述目的,本发明采用的技术方案为:

7.本发明一方面,提供了一种海藻酸盐封装细菌纤维素复合光热抗菌医用敷料的制备方法,包括如下步骤:

8.s1.制备细菌纤维素溶液:

9.利用机械匀浆法破碎细菌纤维素网膜,得到细菌纤维素匀浆;

10.将细菌纤维素匀浆经离心除水后放入氢氧化钠溶液中浸泡纯化,清洗至中性,抽滤并冷冻干燥,得到预处理的细菌纤维素;

11.将细菌纤维素溶解在离子液体中,得到细菌纤维素溶液;

12.s2.光热抗菌纳米粒子分散液的制备:

13.按照质量比为(1-3):(30-80)将纳米纤维素与离子液体混合,得到纳米纤维素-离子液体;

14.分别将纳米氧化锌和纳米硫化铜分散在纳米纤维素-离子液体中,得到纳米氧化锌分散液和纳米硫化铜分散液;

15.其中,纳米纤维素分别与纳米氧化锌和纳米硫化铜的质量比为1:1-10:1;

16.s3.静电纺丝复合纺丝液的制备:

17.将纳米氧化锌分散液和纳米硫化铜分散液,按照纳米氧化锌:纳米硫化铜质量比为6:1-1:1混合,得到功能粒子混合液;将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化铜的质量比为100:1-100:5混合,形成静电纺丝工艺用复合纺丝液;

18.s4.海藻酸盐外层包覆结构制备:

19.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜,将复合纳米多孔薄膜放入去离子水清洗,干燥;浸入海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入金属盐水溶液凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

20.进一步,所述s1中,细菌纤维素溶液质量浓度为0.5-3%。

21.所述s2中,纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为0.2-2%。

22.进一步,所述离子液体为离子溶剂或离子溶剂与共溶剂组成的混合溶剂。

23.进一步,所述离子液体包括1-乙基-3-甲基咪唑氯盐、1-烯丙基-3-甲基咪唑氯盐,1-丁基-3-甲基咪唑氯盐、1-乙基-3-甲基咪唑醋酸盐,1-丁基-3-甲基咪唑三氟甲磺酸盐,1-丁基-3-甲基咪唑二氰胺盐,1-乙基-3-甲基咪唑三氟乙酸盐,1-乙基-3-甲基咪唑磷酸二乙酯盐中的一种或几种的组合。

24.进一步,所述共溶剂为4-甲基吗啉-n-氧化物、二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或n-甲基吡咯烷酮中的一种或几种的组合。

25.进一步,细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜采用静电纺丝方法制备如下:

26.将复合纺丝液注入注射器中,在15~30kv电压、3~5ml/h流速和15~25cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在30~80℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜。

27.进一步,所述海藻酸钠水溶液的质量比浓度为0.1-1%。金属盐水溶液凝固浴的质量比浓度为1-5%。

28.进一步,所述金属盐水溶液凝固浴为钙、锶、铁、铜或锌的盐酸盐、硝酸盐或硫酸盐中的一种或者几种。

29.本发明另一方面,提供了一种所述方法制备得到的海藻酸盐封装细菌纤维素复合光热抗菌医用敷料,复合光热抗菌医用敷料包括内外两层结构,内层为细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔薄膜结构,外层为阳离子交联海藻酸盐封装结构。

30.本发明相对于现有技术,具有以下有益效果:

31.本发明所制备医用敷料的聚合物基材主要的原料为细菌纤维素和海藻酸钠均为纯天然的生物质高分子材料,具有优异的生物相容性。通过海藻酸盐封装细菌纤维素/纳米氧化锌/纳米硫化铜复合结构的设计,可以有效的发挥海藻酸盐的止血性能与离子交换性能,细菌纤维素的强韧性能和保水性能。在内部的细菌纤维素/氧化锌/硫化铜复合静电纺丝膜中,氧化锌作为锌源可以通过渗透压向海藻酸盐体系中输送锌离子,进一步的海藻酸盐通过离子交换向创面释放锌离子抗菌元素,从而达到持久抗菌的作用。而光热剂硫化铜的存在,可以通过红外光对该医用敷料进行定向照射,进而有效实现敷料上的光热转换,通过热作用促进锌离子的传输和释放速率,实现抗菌医用敷料在治疗过程的智能可控。

32.本发明中细菌纤维素的溶解,氧化锌及硫化铜纳米粒子分散液的制备方法简单易行,海藻酸盐材料对细菌纤维素复合薄膜的封装均匀高效,且不会对细菌纤维素的纳米多孔结构造成破坏;同时保证了敷料的力学性能、持水能力和透气性能,制备过程绿色环保,成本低廉,可工业化生产。海藻酸盐封装细菌纤维素复合光热抗菌医用敷料在手术切口,烧伤创面中应用,具有良好的应用前景。

33.本发明的其它特征和优点将在随后的具体实施方式部分予以说明。

具体实施方式

34.下面将结合具体实施例来详细说明本发明,在此本发明的示意性实施例以及说明用来解释本发明,但并不作为对本发明的限定。

35.本发明提供的一种海藻酸盐封装细菌纤维素复合光热抗菌医用敷料的制备方法,包括以下步骤:

36.步骤1,制备细菌纤维素溶液:

37.利用机械匀浆法破碎细菌纤维素网膜,得到细菌纤维素匀浆;

38.将细菌纤维素匀浆经离心除水后放入氢氧化钠溶液中浸泡纯化,清洗至中性,抽滤并冷冻干燥,得到预处理细菌纤维素;

39.将细菌纤维素溶解在离子液体中,得到质量浓度为0.5-3%的细菌纤维素溶液。

40.其中,离子液体为离子溶剂或离子溶剂与共溶剂组成的混合溶剂;

41.离子液体包括1-乙基-3-甲基咪唑氯盐、1-烯丙基-3-甲基咪唑氯盐,1-丁基-3-甲基咪唑氯盐、1-乙基-3-甲基咪唑醋酸盐,1-丁基-3-甲基咪唑三氟甲磺酸盐,1-丁基-3-甲基咪唑二氰胺盐,1-乙基-3-甲基咪唑三氟乙酸盐,1-乙基-3-甲基咪唑磷酸二乙酯盐中的一种或几种的组合。

42.共溶剂为4-甲基吗啉-n-氧化物、二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺或n-甲基吡咯烷酮中的一种或几种的组合。

43.步骤2,光热抗菌纳米粒子分散液的制备:

44.按照质量比为(1-3):(30-80)将纳米纤维素与离子液体混合,得到纳米纤维素-离子液体;按照纳米纤维素与纳米氧化锌的质量比为1:1-10:1,将纳米氧化锌分散在纳米纤维素-离子液体中,得到纳米氧化锌分散液;

45.按照纳米纤维素与纳米硫化铜的质量比为1:1-10:1,将纳米硫化铜分散在纳米纤维素-离子液体中,得到纳米硫化铜分散液。

46.纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为0.2-2%。

47.步骤3,静电纺丝复合纺丝液的制备:

48.将纳米氧化锌分散液和纳米硫化铜分散液按照纳米氧化锌:纳米硫化铜质量比为6:1-1:1混合,得到功能粒子混合液;

49.将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化铜的质量比为100:1-100:5混合,形成静电纺丝工艺用复合纺丝液。

50.步骤4,海藻酸盐外层包覆结构制备:

51.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜:将复合纺丝液注入注射器中,在15~30kv电压、3~5ml/h流速和15~25cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在30~80℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合静电纺丝膜。

52.然后将复合纳米多孔薄膜用去离子水清洗,干燥;浸入质量比浓度为0.1-1%海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入质量比浓度为1-5%金属盐水溶液凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

53.金属盐水溶液凝固浴为氯化钙、氯化锶、氯化铁、氯化铜、氯化锌,或硝酸钙、硝酸锶、硝酸铁、硝酸铜、硝酸锌,或硫酸钙、硫酸锶、硫酸铁、硫酸铜或硫酸锌中的一种或者几种。

54.下面通过具体实施例对本发明做进一步详细说明。

55.实施例1

56.1)细菌纤维素溶液的制备:

57.取1g的细菌纤维素溶于1l的去离子水中,在高压匀浆机中均质处理20分钟,均质压力设置为80mpa,获得细菌纤维素匀浆。

58.将经过匀浆处理的细菌纤维素溶液在10000转/分钟的高速离心机中离心10分钟,获得湿态的细菌纤维素,将获得的湿态细菌纤维素于ph值为12的氢氧化钠溶液中浸泡24小时后,抽滤清洗至中性,将获得的纯化细菌纤维素冷冻干燥备用。

59.将获得的干态细菌纤维素溶解在1-乙基-3-甲基咪唑氯盐离子液体溶剂中,配制质量分数为0.5%的细菌纤维素离子液体溶液。

60.2)光热抗菌纳米粒子分散液的制备:

61.按照质量比为1:50将纳米纤维素与离子液体混合,得到纳米纤维素/1-乙基-3-甲基咪唑氯盐离子液体溶液。

62.按照纳米纤维素与纳米氧化锌的质量比为8:1的比例称取材料,将纳米氧化锌分散在纳米纤维素/1-乙基-3-甲基咪唑氯盐离子液体溶液中,得到纳米氧化锌分散液。

63.按照纳米纤维素与纳米硫化铜的质量比为7:1的比例称取材料,将纳米硫化铜分散在纳米纤维素/1-乙基-3-甲基咪唑氯盐离子液体溶液中,得到纳米硫化铜分散液。

64.纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为1%。

65.3)静电纺丝复合纺丝液的制备:

66.将纳米氧化锌分散液和纳米硫化铜分散液按照纳米氧化锌:纳米硫化铜质量比为6:1混合,得到功能粒子混合液;

67.将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化铜的质量比为100:3混合,形成静电纺丝工艺用复合纺丝液。

68.4)海藻酸盐外层包覆结构制备:

69.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜:将复合纺丝液注入注射器中,在20kv电压、4ml/h流速和20cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在60℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合静电纺丝膜。

70.然后将复合纳米多孔薄膜用去离子水清洗,干燥;浸入质量比浓度为0.5%海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入质量比浓度为3%氯化钙凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

71.实施例2

72.1)细菌纤维素溶液的制备:

73.取1g的细菌纤维素溶于1l的去离子水中,在高压匀浆机中均质处理20分钟,均质压力设置为60mpa,获得细菌纤维素匀浆。

74.将经过匀浆处理的细菌纤维素溶液在8000转/分钟的高速离心机中离心10分钟,获得湿态的细菌纤维素,将获得的湿态细菌纤维素于ph值为12的氢氧化钠溶液中浸泡24小时后,抽滤清洗至中性,将获得的纯化细菌纤维素冷冻干燥备用。

75.将获得的干态细菌纤维素溶解在1-丁基-3-甲基咪唑氯盐离子液体中,配制质量分数为2%的细菌纤维素离子液体溶液。

76.2)光热抗菌纳米粒子分散液的制备:

77.按照质量比为1:30将纳米纤维素与离子液体混合,得到纳米纤维素/1-丁基-3-甲基咪唑氯盐离子液体溶液;按照纳米纤维素与纳米氧化锌的质量比为9:1的比例称取材料,将纳米氧化锌分散在纳米纤维素/1-丁基-3-甲基咪唑氯盐离子液体溶液中,得到纳米氧化锌分散液。

78.按照纳米纤维素与纳米硫化铜的质量比为10:1的比例称取材料,将纳米硫化铜分散在纳米纤维素/1-丁基-3-甲基咪唑氯盐离子液体溶液中,得到纳米硫化铜分散液。

79.纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为0.8%。

80.3)静电纺丝复合纺丝液的制备:

81.将纳米氧化锌分散液和纳米硫化铜分散液按照纳米氧化锌:纳米硫化铜质量比为5:1混合,得到功能粒子混合液;

82.将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化

铜的质量比为100:1混合,形成静电纺丝工艺用复合纺丝液。

83.4)海藻酸盐外层包覆结构制备:

84.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜:将复合纺丝液注入注射器中,在25kv电压、3ml/h流速和25cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在40℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合静电纺丝膜。

85.然后将复合纳米多孔薄膜用去离子水清洗,干燥;浸入质量比浓度为1%海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入质量比浓度为2%硝酸钙、硝酸铜和硝酸锌凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

86.实施例3

87.1)细菌纤维素溶液的制备:

88.取1g的细菌纤维素溶于1l的去离子水中,在高压匀浆机中均质处理20分钟,均质压力设置为60mpa,获得细菌纤维素匀浆。

89.将经过匀浆处理的细菌纤维素溶液在8000转/分钟的高速离心机中离心10分钟,获得湿态的细菌纤维素,将获得的湿态细菌纤维素于ph值为12的氢氧化钠溶液中浸泡24小时后,抽滤清洗至中性,将获得的纯化细菌纤维素冷冻干燥备用。

90.将获得的干态细菌纤维素溶解在1-烯丙基-3-甲基咪唑氯盐离子液体与4-甲基吗啉-n-氧化物质量比为1:1的复合溶剂中,配制质量分数为1.5%的细菌纤维素离子液体溶液。

91.2)光热抗菌纳米粒子分散液的制备:

92.按照质量比为1:80将纳米纤维素与离子液体混合,得到纳米纤维素/1-烯丙基-3-甲基咪唑氯盐离子液体和4-甲基吗啉-n-氧化物复合溶液;按照纳米纤维素与纳米氧化锌的质量比为5:1的比例称取材料,将纳米氧化锌分散在纳米纤维素/1-烯丙基-3-甲基咪唑氯盐离子液体和4-甲基吗啉-n-氧化物复合溶液中,得到纳米氧化锌分散液。

93.按照纳米纤维素与纳米硫化铜的质量比为5:1的比例称取材料,将纳米硫化铜分散在纳米纤维素/1-烯丙基-3-甲基咪唑氯盐离子液体和4-甲基吗啉-n-氧化物复合溶液中,得到纳米硫化铜分散液。

94.纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为0.2%。

95.3)静电纺丝复合纺丝液的制备:

96.将纳米氧化锌分散液和纳米硫化铜分散液按照纳米氧化锌:纳米硫化铜质量比为5:1混合,得到功能粒子混合液;

97.将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化铜的质量比为100:2混合,形成静电纺丝工艺用复合纺丝液。

98.4)海藻酸盐外层包覆结构制备:

99.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜:将复合纺丝液注入注射器中,在30kv电压、3ml/h流速和15cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在30℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合静电纺丝膜。

100.然后将复合纳米多孔薄膜用去离子水清洗,干燥;浸入质量比浓度为0.1%海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入质量比浓度为1%硫酸锶、硫酸锌和硫酸铜凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

101.实施例4

102.1)细菌纤维素溶液的制备:

103.取1g的细菌纤维素溶于1l的去离子水中,在高压匀浆机中均质处理20分钟,均质压力设置为60mpa,获得细菌纤维素匀浆。

104.将经过匀浆处理的细菌纤维素溶液在8000转/分钟的高速离心机中离心10分钟,获得湿态的细菌纤维素,将获得的湿态细菌纤维素于ph值为12的氢氧化钠溶液中浸泡24小时后,抽滤清洗至中性,将获得的纯化细菌纤维素冷冻干燥备用。

105.将获得的干态细菌纤维素溶解在1-乙基-3-甲基咪唑醋酸盐和1-乙基-3-甲基咪唑三氟乙酸盐+二甲基亚砜复合溶剂中,配制质量分数为3%的细菌纤维素离子液体溶液。

106.2)光热抗菌纳米粒子分散液的制备:

107.按照质量比为3:50将纳米纤维素与离子液体混合,得到纳米纤维素/1-乙基-3-甲基咪唑醋酸盐和1-乙基-3-甲基咪唑三氟乙酸盐+二甲基亚砜复合溶液;按照纳米纤维素与纳米氧化锌的质量比为1:1的比例称取材料,将纳米氧化锌分散在纳米纤维素/1-乙基-3-甲基咪唑醋酸盐和1-乙基-3-甲基咪唑三氟乙酸盐+二甲基亚砜复合溶液中,得到纳米氧化锌分散液。

108.按照纳米纤维素与纳米硫化铜的质量比为1:1的比例称取材料,将纳米硫化铜分散在纳米纤维素/1-乙基-3-甲基咪唑醋酸盐和1-乙基-3-甲基咪唑三氟乙酸盐+二甲基亚砜复合溶液中,得到纳米硫化铜分散液。

109.纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为1.8%。

110.3)静电纺丝复合纺丝液的制备:

111.将纳米氧化锌分散液和纳米硫化铜分散液按照纳米氧化锌:纳米硫化铜质量比为1:1混合,得到功能粒子混合液;

112.将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化铜的质量比为100:5混合,形成静电纺丝工艺用复合纺丝液。

113.4)海藻酸盐外层包覆结构制备:

114.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜:将复合纺丝液注入注射器中,在25kv电压、5ml/h流速和20cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在80℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合静电纺丝膜。

115.然后将复合纳米多孔薄膜用去离子水清洗,干燥;浸入质量比浓度为0.3%海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入质量比浓度为2.5%氯化铁和氯化铜凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

116.实施例5

117.1)细菌纤维素溶液的制备:

118.取1g的细菌纤维素溶于1l的去离子水中,在高压匀浆机中均质处理20分钟,均质

压力设置为60mpa,获得细菌纤维素匀浆。

119.将经过匀浆处理的细菌纤维素溶液在8000转/分钟的高速离心机中离心10分钟,获得湿态的细菌纤维素,将获得的湿态细菌纤维素于ph值为12的氢氧化钠溶液中浸泡24小时后,抽滤清洗至中性,将获得的纯化细菌纤维素冷冻干燥备用。

120.将获得的干态细菌纤维素溶解在1-丁基-3-甲基咪唑三氟甲磺酸盐+n,n-二甲基甲酰胺、n,n-二甲基乙酰胺复合溶剂的离子液体中,配制质量分数为1.2%的细菌纤维素离子液体溶液。

121.2)光热抗菌纳米粒子分散液的制备:

122.按照质量比为2:70将纳米纤维素与离子液体混合,得到1-丁基-3-甲基咪唑三氟甲磺酸盐+n,n-二甲基甲酰胺、n,n-二甲基乙酰胺复合离子液体溶液;按照纳米纤维素与纳米氧化锌的质量比为3:1的比例称取材料,将纳米氧化锌分散在纳米纤维素/1-丁1-丁基-3-甲基咪唑三氟甲磺酸盐+n,n-二甲基甲酰胺、n,n-二甲基乙酰胺复合溶液中,得到纳米氧化锌分散液。

123.按照纳米纤维素与纳米硫化铜的质量比为3:1的比例称取材料,将纳米硫化铜分散在纳米纤维素/1-丁基-3-甲基咪唑三氟甲磺酸盐+n,n-二甲基甲酰胺、n,n-二甲基乙酰胺复合溶液中,得到纳米硫化铜分散液。

124.纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为2%。

125.3)静电纺丝复合纺丝液的制备:

126.将纳米氧化锌分散液和纳米硫化铜分散液按照纳米氧化锌:纳米硫化铜质量比为4:1混合,得到功能粒子混合液;

127.将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化铜的质量比为100:4混合,形成静电纺丝工艺用复合纺丝液。

128.4)海藻酸盐外层包覆结构制备:

129.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜:将复合纺丝液注入注射器中,在15kv电压、5ml/h流速和22cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在30℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合静电纺丝膜。

130.然后将复合纳米多孔薄膜用去离子水清洗,干燥;浸入质量比浓度为0.6%海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入质量比浓度为4%氯化锶和氯化锌凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

131.实施例6

132.1)细菌纤维素溶液的制备:

133.取1g的细菌纤维素溶于1l的去离子水中,在高压匀浆机中均质处理20分钟,均质压力设置为60mpa,获得细菌纤维素匀浆。

134.将经过匀浆处理的细菌纤维素溶液在8000转/分钟的高速离心机中离心10分钟,获得湿态的细菌纤维素,将获得的湿态细菌纤维素于ph值为12的氢氧化钠溶液中浸泡24小时后,抽滤清洗至中性,将获得的纯化细菌纤维素冷冻干燥备用。

135.将获得的干态细菌纤维素溶解在1-丁基-3-甲基咪唑二氰胺盐和1-乙基-3-甲基

咪唑磷酸二乙酯盐+n-甲基吡咯烷酮离子液体中,配制质量分数为2.5%的细菌纤维素离子液体溶液。

136.2)光热抗菌纳米粒子分散液的制备:

137.按照质量比为3:80将纳米纤维素与离子液体混合,得到纳米纤维素/1-丁基-3-甲基咪唑二氰胺盐和1-乙基-3-甲基咪唑磷酸二乙酯盐+n-甲基吡咯烷酮复合溶液;按照纳米纤维素与纳米氧化锌的质量比为6:1的比例称取材料,将纳米氧化锌分散在纳米纤维素1-丁基-3-甲基咪唑二氰胺盐和1-乙基-3-甲基咪唑磷酸二乙酯盐+n-甲基吡咯烷酮复合溶液中,得到纳米氧化锌分散液。

138.按照纳米纤维素与纳米硫化铜的质量比为6:1的比例称取材料,将纳米硫化铜分散在纳米纤维素/1-丁基-3-甲基咪唑二氰胺盐和1-乙基-3-甲基咪唑磷酸二乙酯盐+n-甲基吡咯烷酮复合溶液中,得到纳米硫化铜分散液。

139.纳米氧化锌分散液和纳米硫化铜分散液中纳米氧化锌粒子和纳米硫化铜粒子浓度均为1.5%。

140.3)静电纺丝复合纺丝液的制备:

141.将纳米氧化锌分散液和纳米硫化铜分散液按照纳米氧化锌:纳米硫化铜质量比为3:1混合,得到功能粒子混合液;

142.将细菌纤维素溶液与功能粒子混合液按照细菌纤维素与纳米氧化锌和纳米硫化铜的质量比为100:5混合,形成静电纺丝工艺用复合纺丝液。

143.4)海藻酸盐外层包覆结构制备:

144.通过静电纺丝方法制备细菌纤维素/纳米氧化锌/纳米硫化铜复合纳米多孔膜:将复合纺丝液注入注射器中,在15kv电压、4ml/h流速和18cm接收距离条件下,将复合纺丝液喷射在接收板上,将喷射有复合纺丝液并成型的接收板放入乙醇中浸泡24个小时,在50℃干燥温度下干燥,得到细菌纤维素/纳米氧化锌/纳米硫化铜复合静电纺丝膜。

145.然后将复合纳米多孔薄膜用去离子水清洗,干燥;浸入质量比浓度为0.8%海藻酸钠水溶液中,将浸渍海藻酸钠的复合膜放入质量比浓度为5%硝酸锶和硝酸铁凝固浴中,取出后用去离子水清洗,得到海藻酸盐封装细菌纤维素复合光热抗菌医用敷料。

146.对比例1

147.将0.1g微米氧化锌与100ml固含量为3%的纳米纤维素/pva复合水溶液,其中溶液中纳米纤维素与pva的质量比为3:1,将上述复合溶液在表面皿中铺膜后自然干燥,制备纳米纤维素/pva/氧化锌复合抗菌敷料。

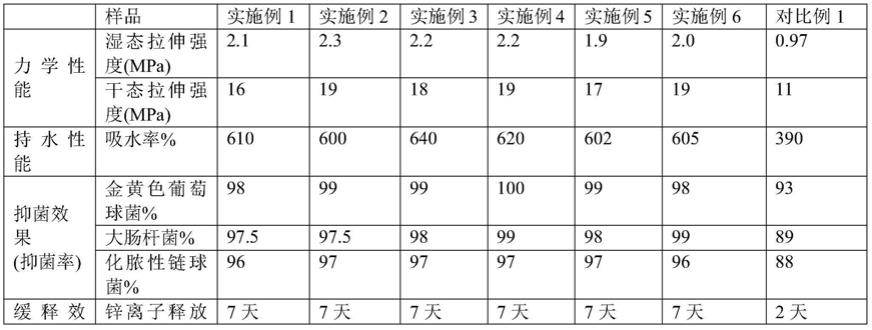

148.将上述实施例和对比例获得的抗菌医用敷料,经co-60γ射线辐射灭菌处理后,开展相关性能测试,具体测试内容及材料性能如下表所示:

149.表1.实施例与对比例的性能对比

[0150][0151][0152]

从表1可以看出,本发明制备的海藻酸盐封装细菌纤维素复合光热抗菌医用敷料,无论在力学性能,吸水性能,抑菌效果和缓释效果均远远优于对比例。其中最高的湿态和干态拉伸强度分别达到2.3和19mpa,实施例样品的湿态和干态拉伸强度分别不低于1.9和16mpa;吸水率高于600%,对金黄色葡萄球菌的抑制率高于98%,大肠杆菌抑制率不低于97.5%,化脓性链球菌的抑制率不低于96%。基于内部细菌纤维素/氧化锌/硫化铜复合材料的静电纺丝结构结合外部海藻酸盐封装结构,为本发明的医用敷料提供了良好的缓释效果和光热特性。基于上述优势,该医用敷料将在组织修复,手术切口,烧伤创面的治疗方面具有重要的应用前景。

[0153]

本发明并不局限于上述实施例,在本发明公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。