1.本发明涉及煤矿井防灭火技术领域,具体涉及一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫及其制备方法技术领域。

背景技术:

2.煤炭作为世界能源结构中的重要组成部分,一直在发电,钢铁和化工等领域发挥着重要作用。近年来,随着煤炭开采技术的发展和煤矿生产效率的提高,煤层开采深度逐渐增加,由此导致地温、地压也随之升高,较高的地压使采空区的顶底板破碎,从而形成漏风通道,在地温的影响下,使得易自燃煤层因煤氧化引起的自然发火变得更加频繁,由此导致大量煤炭资源损失和环境污染,而且严重威胁井下作业人员的生命安全。因此,为保证煤矿安全、高效生产,煤矿防灭火工作显得尤为重要。

3.目前已开发出多种煤矿防灭火技术,如:均压通风、注惰性气体、灌浆、喷洒阻化剂或注凝胶等。这些防灭火技术在保证煤矿日常生产过程中起着重要的作用,但针对一些复杂的地质条件,却存在着一定程度的缺陷和不足。如由于复合采空区更容易形成相互串联的漏风通道,均压通风很难实现,同时注入的惰性气体会随漏风通道泄漏;大倾角俯采工作面采空区注浆、注凝胶过程中,泥浆和凝胶只会沿着地势低的地方流动;喷洒的阻化剂会腐蚀设备和支架,且影响范围有限,作用时间短。而凝胶泡沫因其具有较好的流动性、堆积能力和较高含水率等特点,有效克服了传统防灭火技术的缺陷,在现场煤矿防灭火工作中取得了显著成效。其中,以有机生物质海藻酸钠为基体的凝胶泡沫具有吸水、保水性强、易成胶、以及环保等优点,受到了更加广泛的关注。海藻酸钠凝胶泡沫一般采用cacl2作为交联剂,然而其与cacl2发生的成胶反应极快,存在成胶时间无法控制的问题,因此限制了其在煤矿防灭火工作中的进一步应用。

技术实现要素:

4.针对上述问题,本发明提供了一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫及其制备方法,通过以含有ca

2+

的弱电解质作为交联剂,成功解决了海藻酸钠凝胶泡沫成胶时间不可控的问题,同时具有优异的抑制煤氧化和灭火的效果。

5.本发明采用以下技术方案:

6.一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫,其特征在于:包括成胶基体、发泡体系和交联剂;所述成胶基体的质量浓度为0.2-0.8%、发泡体系的质量浓度为0.3%、交联剂的质量浓度为0.05-0.2%。

7.进一步地,所述成胶基体为褐藻类的天然多糖海藻酸钠;所述发泡体系由茶皂素和烷基糖苷构成;所述交联剂为含有ca

2+

的弱电解质。

8.进一步地,所述茶皂素和烷基糖苷的质量比为1:2。

9.进一步地,所述交联剂为l-乳酸钙、葡萄糖酸钙、醋酸钙中的一种或多种。

10.一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫的制备方法,其特征在于,包括以下步骤:

11.称取一定量的成胶基体充分溶解在水中,然后加入发泡体系,混合均匀后,添加交联剂,通过机械搅拌,形成一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫。

12.本发明具有的有益效果是:

13.本发明的一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫,通过以含ca

2+

的弱电解质作为交联剂,成功解决了海藻酸钠凝胶泡沫成胶时间不可控问题,并且具有优异的抑制煤氧化和灭火效果。所制备的弱电解质成胶的时间可控海藻酸钠凝胶泡沫成胶时间在10min内可调、可控,半衰期高达16天;与原煤相比,经海藻酸钠凝胶泡沫处理后的煤样在200℃时的co释放量大幅降低,从19574ppm降低到6949.59ppm,降幅高达64.5%,表明海藻酸钠凝胶泡沫对煤的氧化具有明显抑制作用。煤燃烧试验表明,原煤样燃烧200min后温度仍然高达532℃,而经海藻酸钠凝胶泡沫处理后的煤样在200min后仅为30℃,表明所制备的海藻酸钠凝胶泡沫具有优异的灭火效果。同时本发明制备工艺简单,适合大规模生产。

附图说明

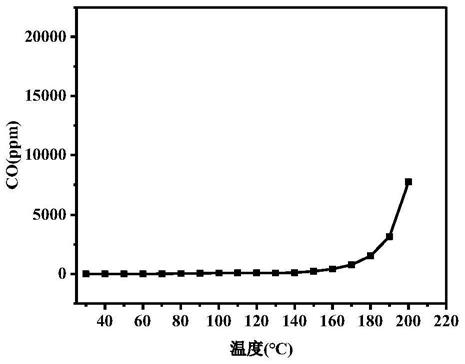

14.图1实施例3中煤样程序升温氧化试验过程中co释放量曲线图;

15.图2实施例3中煤体温度随时间的变化曲线图;

16.图3对比例2中煤样程序升温氧化试验过程中co释放量曲线图;

17.图4对比例3中煤体温度随时间的变化曲线图。

具体实施方式

18.下面通过具体实施例和对比例对本发明进行具体说明:

19.实施例1

20.称取0.8g的海藻酸钠充分溶解在98.7g的水中,然后按比例加入0.1g的茶皂素和0.2g的烷基糖苷,混合均匀后,加入0.2g的l-乳酸钙,通过机械搅拌,形成一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫。

21.将新鲜制备的海藻酸钠凝胶泡沫倒入烧杯中,通过倒置法来测量凝胶泡沫的成胶时间,结果显示该海藻酸钠凝胶泡沫的成胶时间为1min。经21.4g的海藻酸钠凝胶泡沫处理后的50g煤样在真空烘箱中30℃真空条件下放置24h,采用程序升温氧化试验结合气象色谱分析,记录升温过程中co的释放量。结果表明,经海藻酸钠凝胶泡沫处理后的煤样在160℃之前co释放速率较低,该温度下煤处于缓慢氧化阶段;160℃之后,co释放速率明显加快,煤进入快速氧化阶段,最终在200℃时,co的释放量达到6949.59ppm。

22.实施例2

23.称取0.6g的海藻酸钠充分溶解在98.95g的水中,然后按比例加入0.1g的茶皂素和0.2g的烷基糖苷,混合均匀后,加入0.15g的l-乳酸钙,通过机械搅拌,形成一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫。

24.采用与实施例1相同的方法,显示该海藻酸钠凝胶泡沫的成胶时间为5min。记录升温过程中co的释放量。结果表明,经海藻酸钠凝胶泡沫处理后的煤样在160℃之前co释放速率较低,该温度下煤处于缓慢氧化阶段;160℃之后,co释放速率明显加快,煤进入快速氧化

阶段,最终在200℃时,co的释放量达到7383.17ppm。

25.实施例3

26.称取0.4g的海藻酸钠充分溶解在99.2g的水中,然后按比例加入0.1g的茶皂素和0.2g的烷基糖苷,混合均匀后,加入0.1g的l-乳酸钙,通过机械搅拌,形成一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫。

27.采用与实施例1相同的方法,显示该海藻酸钠凝胶泡沫的成胶时间为10min。同时该凝胶泡沫展现了较好的泡沫稳定性,半衰期达16天。海藻酸钠凝胶泡沫处理后的煤样程序升温氧化试验过程中co释放量曲线图如图1所示,经海藻酸钠凝胶泡沫处理后的煤样在160℃之前co释放速率较低,该温度下煤处于缓慢氧化阶段;160℃之后,co释放速率明显加快,煤进入快速氧化阶段,最终在200℃时,co的释放量达到7735.51ppm。

28.如图2为海藻酸钠凝胶泡沫扑灭煤燃烧试验过程中煤体温度随时间的变化曲线图,从图中可知:煤体温度随时间的变化逐渐减低,其中在60min之前,煤体温度从965℃快速下降到90℃,此时明火基本熄灭;在60min之后,煤体温度下降速度变缓,最终在200min后达到30℃。

29.对比例1

30.称取0.4g的海藻酸钠充分溶解在99.2g的水中,然后按比例加入0.1g的茶皂素和0.2g的烷基糖苷,混合均匀后,加入0.1g的cacl2,通过机械搅拌,形成一种基于cacl2成胶的海藻酸钠凝胶泡沫。

31.采用与实施例1相同的方法,成胶时间显示该基于cacl2成胶的海藻酸钠凝胶泡沫立即成胶。

32.对比例2

33.取50g原煤样在真空烘箱中30℃真空条件下放置24h后,原煤样程序升温氧化试验过程中的co释放量曲线图如图3所示,原煤样在120℃之前co释放速率较低,该温度下煤处于缓慢氧化阶段;120℃之后,co释放速率明显加快,煤进入快速氧化阶段;最终在200℃时,co的释放量达到19574ppm。

34.对比例3

35.利用原始煤样在自然状态下燃烧,如图4为原煤样燃烧试验过程中煤体温度随时间的变化曲线图,从图中可知:煤体温度呈平稳缓慢下降趋势,其中在60min之前,煤体温度从965℃快速下降到878℃,仅下降87℃;最终在200min后依然高达532℃。

36.实施例4

37.称取0.2g的海藻酸钠充分溶解在99.45g的水中,然后按比例加入0.1g的茶皂素和0.2g的烷基糖苷,混合均匀后,加入0.05g的l-乳酸钙,通过机械搅拌,形成一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫。

38.采用与实施例1相同的方法,成胶时间显示该海藻酸钠凝胶泡沫的始终具有流动性,未完全成胶。记录升温过程中co的产生量。结果表明,经海藻酸钠凝胶泡沫处理后的煤样在140℃之前co释放速率较低,该温度下煤处于缓慢氧化阶段,此时co的释放量为427.19ppm;140℃之后,co释放速率明显加快,煤进入快速氧化阶段;最终在200℃时,co的释放量达到15103ppm。

39.分析和结论:

40.从上述实施例1,2,3,4和对比例1可以看出:以弱电解质l-乳酸钙为交联剂,形成的海藻酸钠凝胶泡沫成胶时间在10min内可调、可控,有效解决了海藻酸钠凝胶泡沫成胶时间不可控问题。

41.从上述实施例3和对比例2可以看出:原煤样在120℃之后,co的释放速率开始明显加快,煤样进入快速氧化阶段,最终在200℃时,co的释放量达到19574ppm;经凝胶泡沫处理后的煤样在160℃之后,co的释放速率开始明显加快,并进入快速氧化阶段,最终在200℃时,co的最低释放量仅为6949.59ppm,降幅高达到64.5%。表明海藻酸钠凝胶泡沫对煤氧化具有明显的抑制作用。

42.从上述实施例3和对比例3可以看出:经过海藻酸钠凝胶泡沫处理后的煤样,在前60min煤样温度急剧下降,从965℃快速下降到90℃,此时煤样明火基本熄灭;最终在200min后达到30℃。而原始煤样在自然状态下燃烧,温度变化缓慢,200min后仍高达532℃。表明所制备的海藻酸钠凝胶泡沫具有优异的灭火效果。

43.利用本发明的一种弱电解质成胶的时间可控海藻酸钠凝胶泡沫对地面矿井火灾、石油化工火灾和地下交通工具火灾进行灭火时,与上述实施例中的做法基本相同。当然上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做的变化、改型、添加或替换,也应属于本发明的保护范围。