1.本技术涉及一种绒毛浆板的制备方法,特别涉及一种再制绒毛浆板的制备方法。

背景技术:

2.卫生巾、乳垫、纸尿裤等一次性吸收用品广泛使用于人们的日常生活中,这些一次性吸收用品通常包括一个具有快速吸收液体的吸收体,这些吸收体通常通过对绒毛浆板进行粉碎,再沉积、堆叠分散的纤维后形成。

3.现有的绒毛浆板通常为某一特定长度范围的纤维形成,在形成吸收体时,生产现场进行粉碎形成分散的纤维,随着生活水平的提高,人们对一次性吸收用品的产品形式越来越多样化,现有的单一形式的绒毛浆板已经越来越无法适应不同产品形式的需要。

技术实现要素:

4.鉴于上述现有技术存在的不足,本技术提供了一种再制绒毛浆板的制备方法以形成具有不同纤维及结构形态的再制绒毛浆板,适应产品多样化的需求。

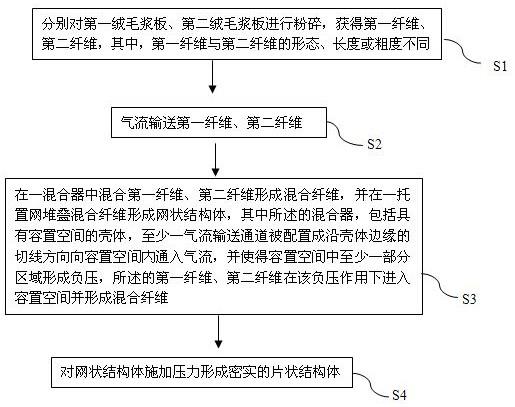

5.一种再制绒毛浆板的制备方法,包括,s1:分别对第一绒毛浆板、第二绒毛浆板进行粉碎,获得第一纤维、第二纤维,其中,第一纤维与第二纤维的形态、长度或粗度不同;s2:气流输送第一纤维、第二纤维;s3:在一混合器中混合第一纤维、第二纤维形成混合纤维,并在一托置网堆叠混合纤维形成网状结构体,其中所述的混合器,包括具有容置空间的壳体,至少一气流输送通道被配置成沿壳体边缘的切线方向向容置空间内通入气流,并使得容置空间中至少一部分区域形成负压,所述的第一纤维、第二纤维在该负压作用下进入容置空间并形成混合纤维;s4:对网状结构体施加压力形成密实的片状结构体,所述的片状结构体为再制绒毛浆板。

6.进一步的,所述的第一纤维为针叶木纤维,纤维长度约为4-7mm,所述的第二纤维为针叶木纤维,纤维长度为2-4mm,并且,第一绒毛浆板为未处理绒毛浆板,第二绒毛浆板为全处理绒毛浆板。

7.进一步的,第一纤维与第二纤维的质量比为1-8:1-2。

8.进一步的,所述的壳体包括筒型侧壁,所述的壳体上还设置有第一输送管、第二输送管、纤维出口及气流输送管,其中第一输送管与第一粉碎装置连接,包括一连通第一粉碎装置出口与容置空间的第一输送通道,第二输送管与第二粉碎装置连接,并包括一连通第二粉碎装置出口与容置空间的第二输送通道,所述的纤维出口设置在壳体的下方,用于经该纤维出口向位于混合器正下方的托置网上堆叠混合纤维,所述的气流输送管设置在筒型侧壁上,第一输送管、第二输送管邻近混合器轴线设置。

9.进一步的,所述的混合器内还设置有一y型输送管,所述的y型输送管包括第一歧管、第二歧管及伸入管,伸入管的出口延伸至与气流输送管出口齐平,所述的第一歧管与第

一输送管连通,第二歧管与第二输送管连通。

10.进一步的,所述的伸入管的轴线与混合器的轴线重合。

11.进一步的,所述的气流输送管与水平方向具有一夹角,如设该夹角为α,则,α为1

°‑

10

°

。

12.进一步的,所述的筒型侧壁包括直筒段及收缩段,其中,所述的收缩段呈一锥筒状,包括与直筒段连接的连接端及远离直筒段的出口端,其中,所述的纤维出口设置在出口端,且,出口端的截面面积小于连接端的截面面积。

13.进一步的,在收缩段的内壁还包括翅片。

14.进一步的,在托置网下方还设置有负压装置,在步骤s4中,网状结构体通过一对具有狭缝的压辊后形成片状结构体。

15.有益效果:本发明提供一种再制绒毛浆板的制备方法,包括,获取不同的第一纤维与第二纤维,并气流输送,在一混合器中形成混合纤维,并在一托置网堆叠混合纤维形成网状结构体,混合器,包括具有容置空间的壳体,至少一气流输送通道被配置成沿壳体边缘的切线方向向容置空间内通入气流,并使得容置空间中至少一部分区域形成负压,所述的第一纤维、第二纤维在该负压作用下进入容置空间并形成混合纤维,对网状结构体施加压力形成密实的片状结构体,所述的片状结构体为再制绒毛浆板,一方面,再制绒毛浆板是由第一绒毛浆板与第二绒毛浆板中的不同纤维进行混合形成,可用于满足不同于现有常规产品的需要,二方面,在生产现场由于第一绒毛浆板及第二绒毛浆板均已经经过一次粉碎装置粉碎,因此进行二次粉碎时,需要的能量将大幅降低,同时生产过程中的噪音也得到极大控制。

附图说明

16.图1为本技术实施例的制备方法的流程图;图2为应用该制备方法的装置示意图;图3为图2中a-a处截面示意图;图4为图2中b-b处截面示意图;图5为另一实施例中混合器示意图。

17.图示符号说明:第一绒毛浆板11;第二绒毛浆板12;第一粉碎装置21;第二粉碎装置22;第一输送管31;第一输送通道310;第二输送管32;第二输送通道320;混合器40;壳体400;直筒段401;收缩段402;纤维出口403;容置空间41;气流输送管42;气流输送通道420;翅片43;第一歧管441;第二歧管442;伸入管443;托置网50;负压装置60;压辊70。

具体实施方式

18.下面结合实施例,对本技术作进一步的详细描述。特别指出的是,以下实施例仅用于说明本技术,但不对本技术的范围进行限定。同样的,以下实施例仅为本技术的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

19.在本技术的描述中,需要说明的是,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

20.请参考图1,本发明实施例提供一种再制绒毛浆板的制备方法,包括:s1:分别对第一绒毛浆板11、第二绒毛浆板12进行粉碎,获得第一纤维、第二纤维,其中,第一纤维与第二纤维的形态、长度或粗度不同;请一并参考图2,在图2中示出了实施该制备方法的装置,该装置包括第一粉碎装置21及第二粉碎装置22,用于分别对第一绒毛浆板11及第二绒毛浆板12进行粉碎,通常的,第一粉碎装置21及第二粉碎装置22均包括一具有若干齿的粉碎辊,该粉碎辊在动力装置驱动下高速旋转,在本实施例中所述的第一粉碎装置21及第二粉碎装置22的粉碎辊的转速可以为1500r/min-6000r/min。

21.其中,第一粉碎装置21对第一绒毛浆板11进行粉碎,获得第一纤维,第二粉碎装置22对第二绒毛浆板12进行粉碎获得第二纤维,第一纤维与第二纤维的形态、长度或粗度不同,优选的,第一纤维与第二纤维的形态、长度及粗度均不同。

22.具体的,所述的第一纤维及第二纤维可以为针叶木纤维或阔叶木纤维,在一个具体实施例中,第一纤维为针叶木纤维,纤维长度约为4-7mm,第二纤维同样为针叶木纤维,纤维长度为2-4mm,并且,第一绒毛浆板11为未处理绒毛浆板,第二绒毛浆板12为全处理绒毛浆板,所述的全处理绒毛浆板,未处理绒毛浆板是指符合gb/t21331中全处理浆、未处理浆定义的绒毛浆板,同时,可以理解的,第一绒毛浆板11及第二绒毛浆板12也应符合gb/t21331中对绒毛浆的性能指标要求。

23.优选的,第一粉碎机与第二粉碎机的进料速率相同或不同,以使得粉碎获得不同配比的第一纤维与第二纤维。

24.优选的,当第一纤维为长纤维,第二纤维为短纤维时,优选的第一纤维与第二纤维的质量比为1-8:1-2。

25.s2:气流输送第一纤维、第二纤维;s3:在一混合器40中混合第一纤维、第二纤维形成混合纤维,并在一托置网50堆叠混合纤维形成网状结构体,其中所述的混合器40,包括具有容置空间41的壳体400,至少一气流输送通道420被配置成沿壳体400边缘的切线方向向容置空间41内通入气流,并使得容置空间41中至少一部分区域形成负压,所述的第一纤维、第二纤维在该负压作用下进入容置空间41并形成混合纤维。

26.经粉碎的第一纤维及第二纤维通过气流向下游输送,并在一混合器40中混合形成混合纤维,请一并参考图2及图3,在本实施例中,所述的混合器40包括一壳体400,该壳体400包括一筒型侧壁及连接筒型侧壁的顶板,所述的筒型侧壁及顶板围设形成一容置空间41,所述的壳体400上还设置有第一输送管31、第二输送管32、纤维出口403及气流输送管42,其中第一输送管31与第一粉碎装置21连接,并包括一连通第一粉碎装置21出口与容置空间41的第一输送通道310,同样的,第二输送管32与第二粉碎装置22连接,并包括一连通第二粉碎装置22出口与容置空间41的第二输送通道320,所述的纤维出口403设置在壳体400的下方,用于经该纤维出口403向位于混合器40正下方的托置网50上堆叠混合纤维,其中,所述的第一输送管31及第二输送管32均设置在顶板上,所述的气流输送管42设置在筒

型侧壁上,并且包括一连通容置空间41的气流输送通道420,该气流输送通道420被配置成沿壳体400边缘的切线方向向容置空间41内通入气流,使得进入的气流沿筒型侧壁的内侧边缘运动,根据伯努利原理,该气流在混合器40中部形成负压,从而使得第一纤维、第二纤维被吸入至混合器40中,可以理解的,第一输送管31、第二输送管32邻近混合器40轴线设置,可以理解的,在这种情形下,不需要在第一粉碎装置21、第二粉碎装置22的上游设置正压的气流输送装置,在混合器40内的负压作用下,第一纤维、第二纤维即可稳定的进料,当进入到混合器40内时,第一纤维及第二纤维将随同气流运动,从而实现混合形成混合纤维。

27.进一步的,请一并参考图5,在另一实施例中,所述的混合器40内还设置有一y型输送管,所述的y型输送管包括第一歧管441、第二歧管442及伸入管443,伸入管443的出口延伸至与气流输送管42出口齐平,以使得伸入管443的出口直接伸入到混合器40中的负压区,可以理解的,所述的第一歧管441与第一输送管31连通,第二歧管442与第二输送管32连通。

28.进一步的,所述的伸入管443的轴线与混合器40的轴线重合。

29.进一步的,所述的气流输送管42与水平方向具有一夹角,如设该夹角为α,则,α为1

°‑

10

°

,更优选的,为2

°

,3

°

,4

°

,5

°

。

30.进一步的,所述的筒型侧壁包括直筒段401及收缩段402,其中,所述的收缩段402呈一锥筒状,包括与直筒段401连接的连接端及远离直筒段401的出口端,其中,所述的纤维出口403设置在出口端,且,出口端的截面面积小于连接端的截面面积,通过该种方式的设置,使得气流在对第一纤维及第二纤维进行混合之后,携带混合纤维沿纤维出口403向正下方的托置网50运动,并使得混合纤维堆叠形成网状结构体。

31.可以理解的,所述的收缩段402具有一锥度,优选的,该锥度为10

°‑

25

°

。

32.进一步的,请一并参考图4,在收缩段402的内壁还包括翅片43,以使得气流在经过翅片43时,形成湍流,加剧第一纤维与第二纤维的混合,所述的翅片43倾斜于气流运动方向或垂直于气流运动方向。

33.可以理解的,所述的气流输送管42的上游还设置有吹风装置,以经气流输送通道420向容置空间41内输送气流,所述的吹风装置可以为现有技术中的各种空压机,例如柱塞式空压机、罗兹空压泵、离心空压泵、轴流空压泵。当然。也可以的,通过提供具有预定压力的气体的方式实现经气流输送通道420向容置空间41内输送气流,比如由热机产生的高压气体,具体如锅炉产生的高压蒸汽,内燃机产生的高压废气等。如果气流输送通道420向容置空间41内输送的气流是锅炉产生的高压蒸汽,那么还可以进一步将高压蒸汽经过脱水处理,然后再向气流输送通道420提供处理后的高压气体,通过上述方式,能够充分利用其它装置已产生的高压气体,从而避免能量的浪费,并节约成本。

34.可以理解的,所述的托置网50设置在纤维出口403的正下方,用于承托并转移网状结构体,优选的,在托置网50下方还可以设置有负压装置60,以进一步使得混合纤维向正下方运动并堆叠在托置网50上。

35.s4:对网状结构体施加压力形成密实的片状结构体。

36.在本实施例中,可以通过将网状结构体通过一对具有狭缝的压辊70,从而对网状结构体施加压力形成片状结构体,该片状结构体也被称为再制绒毛浆板,当然,也可以的,通过间断的使得网状结构体通过一压力机,压力机可间断的对网状结构体施加并保持一压力,同样可以使得网状结构体形成密实的片状结构体,通常的,该片状结构体的密度不小于

第一绒毛浆板11或第二绒毛浆板12密度的15%。

37.可以理解的,在实际生产过程中,一方面由于第一绒毛浆板11及第二绒毛浆板12均已经经过一次粉碎装置粉碎,因此在对再制绒毛浆板进行二次粉碎时,需要的能量将大幅降低,同时生产过程中的噪音也得到极大控制,二方面,由于再制绒毛浆板是由第一绒毛浆板11与第二绒毛浆板12中的不同纤维进行混合形成,可用于满足不同于现有常规产品的需要。

38.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。