1.本发明涉及纺织印染技术领域,尤其涉及一种提高深色织物湿摩擦牢度的后处理方法。

背景技术:

2.活性染料颜色鲜艳,色谱齐全,操作简单,各项牢度均能达到优良水平,且经济实用,但染深色(尤其是大红、黑色等)时湿摩擦牢度差,随着纺织印染行业的发展, 对各类面料质量的提升了要求, 特别是湿摩擦牢度测试提出了更高的要求,一般深颜色湿摩擦牢度都要达3级以上。

3.目前行业普遍的做法包括:选用牢度好的染料;充分皂洗;选用高牢度的固色剂等。但现有技术中的方法中,要么使得生产成本提高较多,要么较大程度增加了水的使用量,能耗大。

4.因此,有必要提供一种新的提高深色织物湿摩擦牢度的后处理方法解决上述问题。

技术实现要素:

5.本发明需要解决的技术问题是提供一种有效提升湿摩擦牢度,且生产成本低、节能环保的提高深色织物湿摩擦牢度的后处理方法。

6.为解决上述技术问题,本发明提供了一种提高深色织物湿摩擦牢度的后处理方法,该方法包括如下步骤:副缸进冷水并打开搅拌器,加入分散剂使其搅拌至完全溶解,得到分散剂工作液;在装有深色织物的染缸内加入所述分散剂工作液,并在预设温度条件下对深色织物进行皂洗,并保温预设时间;将所述分散剂工作液排出,再对深色织物进行降温水洗;使用脱水机对深色织物脱水;副缸进冷水并打开搅拌器,加入湿摩牢度提升剂使其搅拌均匀得到湿摩牢度提升剂工作液;将湿摩牢度提升剂工作液喷淋至深色织物;利用烘干工艺将喷淋了湿摩牢度提升剂工作液的深色织物烘干。

7.优选的,所述分散剂的用量为0.5-1.0% owf,所述湿摩牢度提升剂的用量为70-90g/l。

8.优选的,所述预设温度为70-80℃,所述预设时间为10-20分钟。

9.优选的,所述分散剂的用量为0.5% owf,所述湿摩牢度提升剂的用量为70g/l。

10.优选的,所述分散剂的用量为1.0% owf,所述湿摩牢度提升剂的用量为70g/l。

11.优选的,所述分散剂的用量为1.0% owf,所述湿摩牢度提升剂的用量为90g/l。

12.优选的,降温水洗次数为1-2缸。

13.优选的,通过喷硅油机将湿摩牢度提升剂工作液喷淋至深色织物。

14.优选的,烘干温度为100℃。

15.优选的,所述深色织物为采用平纹布或卫衣布或罗纹布。

16.与现有技术相比,本发明的提高深色织物湿摩擦牢度的后处理方法中,先利用分散剂的分散和净洗性质,将残留在深色织物表面的助剂和水解染料分散、乳化在水中以形成胶束,并水洗干净,防止胶束回粘到深色织物表面;而湿摩牢度提升剂能在染料和纤维之间链接形成化合物,在与染料反应的时候,又可与纤维素纤维反应交联,使染料与纤维能够紧密牢固地联系在一起,加强染料与纤维的结合,防止染料从纤维上脱落或泳移到纤维表面,避免造成染色牢度下降,从而提升湿摩擦牢度,通过喷淋湿摩牢度提升剂工作液至深色织物上,有效的达到了省水、节能降耗的目的。通过本发明的方法可以提升湿摩擦牢度1-2级,有效达到国际标准3级。

附图说明

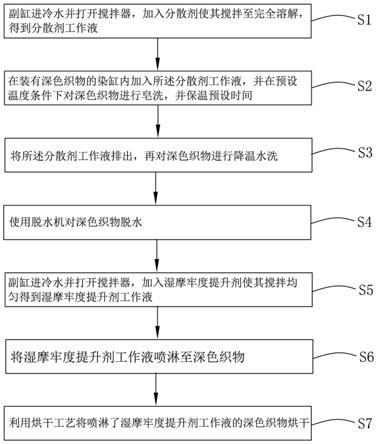

17.图1为本发明提高深色织物湿摩擦牢度的后处理方法的流程框图。

具体实施方式

18.下面将结合附图和实施方式对本发明作进一步说明。

19.请参图1所示,为本发明提高深色织物湿摩擦牢度的后处理方法的流程框图。本发明提供了一种提高深色织物湿摩擦牢度的后处理方法,具体的,所述深色织物优选为采用平纹布或卫衣布或罗纹布。该方法包括如下步骤:步骤s1、副缸进冷水并打开搅拌器,加入分散剂使其搅拌至完全溶解,得到分散剂工作液。

20.本步骤中,所述分散剂的用量为0.5-1.0%(owf)。owf(on weight of fabric),用于染色时表示染料的百分比含量指的是染料的用量和面料重量的比。用量低于0.5%,织物表面浮色洗不干净,影响湿摩擦牢度的提升,用量高于1.0%,助剂成本增加,所以控制分散剂的用量在0.5-1.0%为最佳。

21.具体的,本步骤中,分散剂选用佛山保力加科技有限公司生产分散剂pl-302。

22.步骤s2、皂洗。在装有深色织物的染缸内加入所述分散剂工作液,并在预设温度条件下对深色织物进行皂洗,并保温预设时间。

23.利用分散剂的分散和净洗性质,将残留在深色织物表面的助剂和水解染料分散、乳化在水中以形成胶束。

24.本步骤中,所述预设温度为70-80℃,所述预设时间为10-20分钟。温度低于70℃织物表面浮色洗不干净,影响湿摩擦牢度的提升,温度高于80℃,生产成本增加,所以控制处理温度为70-80℃最佳。

25.步骤s3、水洗。将所述分散剂工作液排出,再对深色织物进行降温水洗。

26.本步骤水洗的目的是防止胶束回粘到深色织物表面。降温至预设温度范围以下,优选降温至室温,降温水洗次数为1-2缸。

27.步骤s4、脱水。使用脱水机对深色织物脱水。

28.本步骤中,脱水的标准为深色织物无水滴出为宜。

29.步骤s5、副缸进冷水并打开搅拌器,加入湿摩牢度提升剂使其搅拌均匀得到湿摩牢度提升剂工作液。

30.本方法中,冷水即室温条件下的水,如自来水。

31.所述湿摩牢度提升剂的用量为70-90g/l。本步骤中,选用佛山保力加科技有限公司生产湿摩牢度提升剂pl-202。用量低于70g/l,影响湿摩擦牢度的提升,用量高于90g/l,助剂成本增加,所以控制湿摩擦牢度提升剂的用量在70-90g/l为最佳。

32.步骤s6、喷淋。将湿摩牢度提升剂工作液喷淋至深色织物。

33.湿摩牢度提升剂能在染料和纤维之间链接形成化合物,在与染料反应的时候,又可与纤维素纤维反应交联,使染料与纤维能够紧密牢固地联系在一起,加强染料与纤维的结合,防止染料从纤维上脱落或泳移到纤维表面,避免造成染色牢度下降,从而提升湿摩擦牢度。

34.更优的,通过喷硅油机将湿摩牢度提升剂工作液喷淋至深色织物。喷淋方式,有效的达到了省水、节能降耗的目的。

35.步骤s7、烘干。利用烘干工艺将喷淋了湿摩牢度提升剂工作液的深色织物烘干。

36.本步骤中,烘干温度为100℃。湿摩牢度提升剂在高温状态下与纤维交联效果好,特别是在100℃时,从而更有效的加强染料和深色织物的纤维的结合力,防止染料从深色织物的纤维上脱落或泳移到纤维表面。

37.通过本发明的上述方法可使深色织物湿摩擦牢度提升1-2级,有效达到国际标准3级。

38.按照本发明提供的上述方法,以下提供几种实施例:实施例一深色织物选用32s黑色全棉平纹布为大生产用布。

39.皂洗:该步骤中,分散剂标准为0.5%(owf),在80℃条件下对深色织物进行皂洗,并保温20分钟。

40.水洗:该步骤中,降温将分散剂工作液排掉,水洗两次(两缸)。

41.脱水:脱水机脱水。

42.喷淋:将浓度为70g/l的湿摩牢度提升剂工作液喷淋至深色织物。

43.烘干:烘干温度为100℃。

44.结果测评:处理前的湿摩擦牢度为2级,处理后湿摩擦牢度达到3级。

45.实施例二深色织物选用21s黑色全棉2

×

2卫衣布为大生产用布。

46.皂洗:该步骤中,分散剂标准为1.0%(owf),在80℃条件下对深色织物进行皂洗,并保温20分钟。

47.水洗:该步骤中,降温将分散剂工作液排掉,水洗两次(两缸)。

48.脱水:脱水机脱水。

49.喷淋:将浓度为70g/l的湿摩牢度提升剂工作液喷淋至深色织物。

50.烘干:烘干温度为100℃。

51.结果测评:处理前的湿摩擦牢度为1-2级,处理后湿摩擦牢度达到3级。

52.实施例三

深色织物选用21s大红色全棉2

×

2罗纹布为大生产用布。

53.皂洗:该步骤中,分散剂标准为0.8%(owf),在80℃条件下对深色织物进行皂洗,并保温20分钟。

54.水洗:该步骤中,降温将分散剂工作液排掉,水洗两次(两缸)。

55.脱水:脱水机脱水。

56.喷淋:将浓度为90g/l的湿摩牢度提升剂工作液喷淋至深色织物。

57.烘干:烘干温度为100℃。

58.结果测评:处理前的湿摩擦牢度为2级,处理后湿摩擦牢度达到3级。

59.实施例四深色织物选用21s大红色全棉2

×

2罗纹布为大生产用布。

60.皂洗:该步骤中,分散剂标准为1.0%(owf),在75℃条件下对深色织物进行皂洗,并保温15分钟。

61.水洗:该步骤中,降温将分散剂工作液排掉,水洗两次(两缸)。

62.脱水:脱水机脱水。

63.喷淋:将浓度为80g/l的湿摩牢度提升剂工作液喷淋至深色织物。

64.烘干:烘干温度为100℃。

65.结果测评:处理前的湿摩擦牢度为1-2级,处理后湿摩擦牢度达到3级。

66.与现有技术相比,本发明的提高深色织物湿摩擦牢度的后处理方法中,先利用分散剂工作液的分散和净洗性质,将残留在深色织物表面的助剂和水解染料分散、乳化在水中以形成胶束,并水洗干净,防止胶束回粘到深色织物表面;而湿摩牢度提升剂工作液能在染料和纤维之间链接形成化合物,在与染料反应的时候,又可与纤维素纤维反应交联,使染料与纤维能够紧密牢固地联系在一起,加强染料与纤维的结合,防止染料从纤维上脱落或泳移到纤维表面,避免造成染色牢度下降,从而提升湿摩擦牢度,通过喷淋湿摩牢度提升剂工作液至深色织物上,有效的达到了省水、节能降耗的目的。通过本发明的方法可以提升湿摩擦牢度1-2级,有效达到国际标准3级。

67.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。