1.本实用新型涉及打扣设备技术领域,尤其涉及一种轮转压合式打扣装置。

背景技术:

2.打扣设备,主要用于各种金属钮扣、装饰扣、工字扣及心电电极扣的装钉,在服装厂、皮包类加工企业以及医疗器械加工企业里被广泛使用。

3.一次性心电电极是一次性使用的电极,适用于医院临床对心脏的心电检查及心电动/静态监护,作为医用传感器,可与各类型监护仪器配套使用,而心电电极扣是一次性心电电极的重要组成部分。

4.用于将心电电极扣的公扣和母扣压合于料带上的打扣设备有手动打扣机和间歇式打扣机,手动打扣机工作效率低,而且存在一定的危险性;间歇式打扣机在工作一段距离之后,需要停止一段时间,造成时间浪费,打扣效率相对较低;目前市面上也出现了部分可以不间歇打扣的连续打扣机,但是目前连续打扣机的安装方式较为复杂,同时,打扣机构与吸气机构之间的气密性难以保证,导致打扣压盘上吸附的料扣出现不牢固的问题。

5.因此,开发一种轮转压合式打扣装置,不但具有迫切的研究价值,也具有良好的经济效益和工业应用潜力。

技术实现要素:

6.为了克服上述所指出的现有技术的缺陷,本实用新型提供一种轮转压合式打扣装置,具有连续打扣,工作效率高,安装方式简便,密封性好的特点。

7.为解决上述技术问题,本实用新型的技术方案是:

8.一种轮转压合式打扣装置,包括机架,所述机架上安装有第一轴套、第二轴套和第三轴套;

9.所述第一轴套内转动安装有第一传动轴,所述第一传动轴的一端端部安装有公扣压盘,所述公扣压盘的外周面上排列设置有若干个用于拾取公扣的公扣料位,所述公扣压盘与所述第一轴套之间设有可调节密封性的第一吸气机构,所述第一吸气机构套装于所述第一传动轴上;

10.所述第二轴套内转动安装有第二传动轴,所述第二传动轴靠近所述公扣压盘的一端端部安装有母扣压盘,所述母扣压盘与所述公扣压盘对应设置且相向同步转动,所述母扣压盘的外周面上排列设置有若干个用于拾取母扣的母扣料位,所述母扣料位和所述公扣料位分别将母扣和公扣连续的压合于料带上,所述母扣压盘与所述第二轴套之间设有可调节密封性的第二吸气机构,所述第二吸气机构套装于所述第二传动轴上;

11.所述第三轴套内转动安装有第三传动轴,所述第三传动轴靠近所述母扣压盘的一端端部安装有转运盘,所述转运盘与所述母扣压盘对应设置且相向同步转动,所述转运盘的外周面上排列设置有若干个用于将母扣连续转运至所述母扣料位的转运料位,所述转运盘与所述第三轴套之间设有可调节密封性的第三吸气机构,所述第三吸气机构套装于所述

第三传动轴上;

12.所述第一传动轴远离所述公扣压盘的一端与所述第二传动轴远离所述母扣压盘的一端传动连接,所述第二传动轴远离所述母扣压盘的一端与所述第三传动轴远离所述转运盘的一端传动连接;

13.所述第一传动轴、所述第二传动轴、所述第三传动轴中任意一传动轴与驱动装置连接。

14.作为一种改进的方案,所述第一吸气机构、所述第二吸气机构和所述第三吸气机构均包括第一吸盘和第二吸盘,所述第一吸盘和所述第二吸盘分别套装于所述第一传动轴、所述第二传动轴和所述第三传动轴上;

15.所述第一吸盘的一侧分别与所述公扣压盘、所述母扣压盘和所述转运盘相抵靠,另一侧与所述第二吸盘紧密贴合,并通过锁紧件固定安装于所述第二吸盘上;

16.所述第二吸盘远离所述第一吸盘的一侧分别与第一轴套的连接法兰、第二轴套的连接法兰和第三轴套的连接法兰相抵靠,且所述第二吸盘与所述第一轴套的连接法兰、所述第二轴套的连接法兰和所述第三轴套的连接法兰之间设有若干用于防止所述第二吸盘转动的销套。

17.作为一种改进的方案,所述第一轴套的连接法兰、所述第二轴套的连接法兰和所述第三轴套的连接法兰上分别设置有若干顶丝安装孔,所述顶丝安装孔内安装有顶丝,所述顶丝抵靠于所述第二吸盘上。

18.作为一种改进的方案,所述公扣料位上排列设有第一吸孔,所述第一吸孔与所述公扣压盘上排列设置的第一气道连通,所述第一气道通过所述第一吸气机构与第一吸气管道连通;

19.所述母扣料位上排列设有第二吸孔,所述第二吸孔与所述母扣压盘上排列设置的第二气道连通,所述第二气道通过所述第二吸气机构与第二吸气管道连通;

20.所述转运料位上排列设有第三吸孔,所述第三吸孔与所述转运盘上排列设置的第三气道连通,所述第三气道通过所述第三吸气机构与第三吸气管道连通。

21.作为一种改进的方案,所述第一吸盘上设有与所述第一吸孔、所述第二吸孔和所述第三吸孔连通的第四吸孔;

22.所述第二吸盘上设有若干与所述第四吸孔连通的第五吸孔,所述第五吸孔上分别设有用于连通所述第一吸气管道、所述第二吸气管道和所述第三吸气管道的气动接头。

23.作为一种改进的方案,所述第一吸气管道、所述第二吸气管道和所述第三吸气管道均连通气体汇集盒,所述气体汇集盒安装于所述机架上,所述气体汇集盒通过管道连通负压吸气装置。

24.作为一种改进的方案,所述第一吸气机构的外侧设置有第一挡板,所述第二吸气机构的外侧设置有第二挡板,所述第一挡板和所述第二挡板均安装于第一连接板上,所述第一连接板分别安装于所述第一轴套的连接法兰和所述第二轴套的连接法兰上;

25.所述第二挡板靠近所述转运盘的一端设有用于将所述转运料位上的母扣拨动至所述母扣料位上的拨叉槽。

26.作为一种改进的方案,所述第一吸气机构的外侧还设置有公扣清除机构,所述公扣清除机构与所述第一挡板相对设置。

27.作为一种改进的方案,所述公扣清除机构包括清除件,所述清除件安装于第二连接板上,所述第二连接板安装于所述第一轴套的连接法兰上;

28.所述清除件上设置有用于将公扣从所述公扣料位上取下的清除槽。

29.作为一种改进的方案,所述第一传动轴远离所述公扣压盘的一端安装有第一齿轮,所述第二传动轴远离所述母扣压盘的一端安装有第二齿轮,所述第一齿轮与所述第二齿轮之间传动连接,所述第三传动轴远离所述转运盘的一端安装有第三齿轮,所述第三齿轮与所述第二齿轮传动连接;

30.所述第一齿轮、所述第二齿轮和所述第三齿轮均安装于保护罩的内腔,所述保护罩安装于所述机架的刀座立板上。

31.采用了上述技术方案后,本实用新型的有益效果是:

32.通过设置轴套,轴套内安装传动轴,公扣压盘、母扣压盘和转运盘分别安装于传动轴的一端端部,安装方便快捷,通过在公扣压盘上设置公扣料位,母扣压盘上设置母扣料位,母扣压盘与公扣压盘对应设置且相向同步转动,通过母扣料位和公扣料位可以分别将母扣和公扣连续的压合于料带上,转运盘上设置转运料位,转运盘与母扣压盘对应设置且相向同步转动,通过转运料位可以将母扣连续转运至母扣料位上,由此实现了连续不间歇打扣的功能,工作效率更高;

33.通过在公扣压盘与第一轴套之间设有可调节密封性的第一吸气机构,第一吸气机构套装于第一传动轴上,母扣压盘与第二轴套之间设有可调节密封性的第二吸气机构,第二吸气机构套装于第二传动轴上,转运盘与第三轴套之间设有可调节密封性的第三吸气机构,第三吸气机构套装于第三传动轴上,第一吸气机构、第二吸气机构和第三吸气机构均包括第一吸盘和第二吸盘,第一吸盘与公扣压盘、母扣压盘和转运盘相抵靠,另一侧与第二吸盘紧密贴合,并通过锁紧件固定安装于第二吸盘上,第二吸盘与第一轴套的连接法兰、第二轴套的连接法兰和第三轴套的连接法兰相抵靠,且部件之间设有若干销套,通过销套进行定位,可以避免第二吸盘与连接法兰之间发生转动,同时,使第二吸盘只能沿销套的轴线方向进行位置的调整;

34.通过在第一轴套的连接法兰、第二轴套的连接法兰和第三轴套的连接法兰上分别设置有若干顶丝安装孔,顶丝安装孔内安装有顶丝,顶丝抵靠于第二吸盘上,通过调整顶丝,顶丝可以推动第二吸盘及第一吸盘向公扣压盘、母扣压盘或转运盘方向移动,进而改变公扣压盘、母扣压盘或转运盘与第一吸盘之间的间隙,进而实现密封性的调节,并且调节方式简便、快捷,同时,也可以实现公扣压盘、母扣压盘或转运盘的密封性的单独调节,密封性好;

35.通过在第二挡板靠近转运盘的一端设置拨叉槽,拨叉槽可以便于将转运料位上的母扣拨动到母扣料位上,提高了母扣的转运效率,避免出现遗漏现象;

36.通过设置公扣清除机构,公扣清除机构包括清除件,清除件上设置清除槽,通过清除槽可以对公扣料位上没有压合到料带上的公扣清理下来,避免在公扣压盘转动过程中,因公扣压盘的部分位置没有吸附功能,导致公扣掉落到设备的其他区域,影响打扣的正常运行。

37.综上,本实用新型具有连续打扣,工作效率高,安装方式简便,密封性好的特点。

附图说明

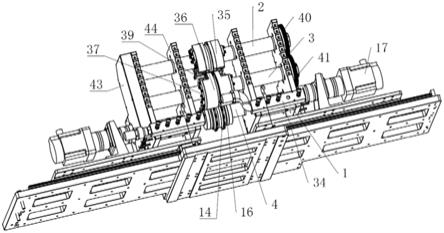

38.图1是本实用新型的结构示意图;

39.图2是本实用新型的剖视结构示意图;

40.图3是图2的主视结构示意图;

41.图4是本实用新型中第一轴套和公扣压盘的结构示意图;

42.图5是本实用新型中第一轴套和公扣压盘的另一角度方向的结构示意图;

43.图6是本实用新型中第二轴套和母扣压盘的结构示意图;

44.图7是本实用新型中第二轴套和母扣压盘的另一角度方向的结构示意图;

45.图8是本实用新型中第三轴套和转运盘的结构示意图;

46.图9是本实用新型中第三轴套和转运盘的另一角度方向的结构示意图;

47.其中,在图中,各个数字标号分别指代如下的具体含义、元件和/或部件。

48.图中:1、机架,2、第一轴套,3、第二轴套,4、第三轴套,5、第一传动轴,6、公扣压盘,7、公扣料位,8、第一吸气机构,9、第二传动轴,10、母扣压盘,11、母扣料位,12、第二吸气机构,13、第三传动轴,14、转运盘,15、转运料位,16、第三吸气机构,17、驱动装置,18、第一吸盘,19、第二吸盘,20、第一轴套的连接法兰,21、第二轴套的连接法兰,22、第三轴套的连接法兰,23、销套,24、顶丝安装孔,25、第一吸孔,26、第一气道,27、第二吸孔,28、第二气道,29、第三吸孔,30、第三气道,31、第四吸孔,32、第五吸孔,33、气动接头,34、气体汇集盒,35、第一挡板,36、第二挡板,37、第一连接板,38、拨叉槽,39、公扣清除机构,3901、清除件,3902、第二连接板,3903、清除槽,40、第一齿轮,41、第二齿轮,42、第三齿轮,43、保护罩,44、刀座立板。

具体实施方式

49.下面结合具体的实施例对本实用新型进一步说明。但这些例举性实施方式的用途和目的仅用来例举本实用新型,并非对本实用新型的实际保护范围构成任何形式的任何限定,更非将本实用新型的保护范围局限于此。

50.如图1-图3所示,一种轮转压合式打扣装置,包括机架1,机架1上安装有第一轴套2、第二轴套3和第三轴套4,且第一轴套2、第二轴套3和第三轴套4均固定安装于机架1上,本实施例中,轮转压合装置相对设置有两套,可以同时在料带上进行同步打扣动作;

51.第一轴套2内转动安装有第一传动轴5,第一传动轴5的一端端部通过锁紧件安装有公扣压盘6,公扣压盘6的外周面上排列设置有若干个用于拾取公扣的公扣料位7,公扣压盘6与第一轴套2之间设有可调节密封性的第一吸气机构8,第一吸气机构8用于导通或断开公扣压盘6与吸气管道之间的连通,第一吸气机构8套装于第一传动轴5上;

52.第二轴套3内转动安装有第二传动轴9,第二传动轴9靠近公扣压盘6的一端端部通过锁紧件安装有母扣压盘10,母扣压盘10与公扣压盘6对应设置且相向同步转动,母扣压盘10的外周面上排列设置有若干个用于拾取母扣的母扣料位11,母扣料位11和公扣料位7分别将母扣和公扣连续的压合于料带上,母扣压盘10与第二轴套3之间设有可调节密封性的第二吸气机构12,第二吸气机构12用于导通或断开母扣压盘10与吸气管道之间的连通,第二吸气机构12套装于第二传动轴9上;

53.第三轴套4内转动安装有第三传动轴13,第三传动轴13靠近母扣压盘10的一端端

部通过锁紧件安装有转运盘14,转运盘14与母扣压盘10对应设置且相向同步转动,转运盘14的外周面上排列设置有若干个用于将母扣连续转运至母扣料位11的转运料位15,转运盘14与第三轴套4之间设有可调节密封性的第三吸气机构16,第三吸气机构16用于导通或断开转运盘14与吸气管道之间的连通,第三吸气机构16套装于第三传动轴13上,通过转运料位15可以将母扣连续转运至母扣料位11上,再通过母扣料位11和公扣料位7将母扣和公扣连续的压合于料带上,由此实现了连续不间歇打扣的功能,工作效率更高;

54.此外,在公扣料位7、母扣料位11和转运料位15上还分别设置有凸台,凸台的宽度小于公扣和母扣的最大直径,同时,凸台上分别设置有定位槽,具体的可以参考申请号为:cn201910621129.7,申请人为:山东华滋自动化技术股份有限公司,专利名称为:轮转压合装置的专利申请中具体实施例的正数第四段、第十一段和第十二段中的介绍;

55.第一传动轴5远离公扣压盘6的一端与第二传动轴9远离母扣压盘10的一端传动连接,第二传动轴9远离母扣压盘10的一端与第三传动轴13远离转运盘14的一端传动连接;

56.第一传动轴5、第二传动轴9、第三传动轴13中任意一传动轴与驱动装置17连接,本实施例中,第三传动轴13与驱动装置17连接,驱动装置17采用的是电机。

57.本实施例中,结合图2-图9所示,第一吸气机构8、第二吸气机构12和第三吸气机构16均包括第一吸盘18和第二吸盘19,第一吸盘18采用尼龙材质,第一吸盘18和第二吸盘19分别套装于第一传动轴5、第二传动轴9和第三传动轴13上;

58.第一吸盘18的一侧分别与公扣压盘6、母扣压盘10和转运盘14相抵靠,另一侧与第二吸盘19紧密贴合,并通过锁紧件固定安装于第二吸盘19上;

59.第二吸盘19远离第一吸盘18的一侧分别与第一轴套的连接法兰20、第二轴套的连接法兰21和第三轴套的连接法兰22相抵靠,且第二吸盘19与第一轴套的连接法兰20、第二轴套的连接法兰21和第三轴套的连接法兰22之间设有若干用于防止第二吸盘19转动的销套23,通过销套23进行定位,可以避免第二吸盘19与各轴套的连接法兰之间发生转动,同时,使第二吸盘19只能沿销套23的轴线方向进行位置的调整;

60.本实施例中,所采用的锁紧件均为锁紧螺栓。

61.本实施例中,结合图5、图7和图9所示,第一轴套的连接法兰20、第二轴套的连接法兰21和第三轴套的连接法兰22上分别设置有若干顶丝安装孔24,顶丝安装孔24内螺纹安装有顶丝,顶丝抵靠于第二吸盘19上,通过借助扳手等工具拧动顶丝,顶丝可以推动第二吸盘19及第一吸盘18向公扣压盘6、母扣压盘10或转运盘14方向移动,进而改变公扣压盘6、母扣压盘10或转运盘14与第一吸盘18之间的间隙,进而实现密封性的调节,并且调节方式简便、快捷,同时,也可以实现公扣压盘6、母扣压盘10或转运盘14的密封性的单独调节,密封性好。

62.本实施例中,结合图4-图9所示,公扣料位7上排列设有第一吸孔25,第一吸孔25周圈排列设置于公扣料位7的凸台上,第一吸孔25与公扣压盘6上排列设置的第一气道26连通,第一气道26通过第一吸气机构8与第一吸气管道连通;

63.母扣料位11上排列设有第二吸孔27,第二吸孔27周圈排列设置于母扣料位11的凸台上,第二吸孔27与母扣压盘10上排列设置的第二气道28连通,第二气道28通过第二吸气机构12与第二吸气管道连通;

64.转运料位15上排列设有第三吸孔29,第三吸孔29周圈排列设置于转运盘14的凸台

上,第三吸孔29与转运盘14上排列设置的第三气道30连通,第三气道30通过第三吸气机构16与第三吸气管道连通,本实施例中第一吸气管道、第二吸气管道和第三吸气管道均采用软管,为日常生活所见,未在图中标示出。

65.本实施例中,结合图4-图9所示,第一吸盘18上设有与第一吸孔25、第二吸孔27和第三吸孔29连通的第四吸孔31,第四吸孔31呈弧形长条孔形状,以第一吸盘18的轴线为中心周向设置;

66.第二吸盘19上设有若干与第四吸孔31连通的第五吸孔32,第五吸孔32上分别设有用于连通第一吸气管道、第二吸气管道和第三吸气管道的气动接头33,通过气动接头33便于气管的连接。

67.本实施例中,结合图1-图3所示,第一吸气管道、第二吸气管道和第三吸气管道均连通气体汇集盒34,气体汇集盒34通过锁紧件安装于机架1上,气体汇集盒34通过管道连通负压吸气装置,本实施例中,负压吸气装置为负压抽风机。

68.本实施例中,结合图2-图7所示,第一吸气机构8的外侧设置有第一挡板35,第二吸气机构12的外侧设置有第二挡板36,第一挡板35和第二挡板36均呈弧形结构,第一挡板35和第二挡板36均通过锁紧件安装于第一连接板37上,第一连接板37分别通过锁紧件安装于第一轴套的连接法兰20和第二轴套的连接法兰21上;

69.第二挡板36靠近转运盘14的一端设有用于将转运料位15上的母扣拨动至母扣料位11上的拨叉槽38,拨叉槽38的开口朝向转运料位15,拨叉槽38的槽宽小于母扣的最大直径,且大于转运料位15的凸台宽度,使拨叉槽38可以将转运料位15上的母扣拨动到母扣料位11上,提高拨叉槽38的转运效率,避免出现遗漏现象。

70.本实施例中,结合图4-图5所示,第一吸气机构8的外侧还设置有公扣清除机构39,公扣清除机构39与第一挡板35相对设置,公扣清除机构39的作用在于将未压合于料带的公扣及时的从公扣料位7上取下,避免公扣因失去公扣压盘6的吸附作用而掉落到设备的其他区域,影响设备的正常运行。

71.本实施例中,结合图4-图5所示,公扣清除机构39包括清除件3901,清除件3901通过锁紧件安装于第二连接板3902上,第二连接板3902安装于第一轴套的连接法兰20上;

72.清除件3901上设置有用于将公扣从公扣料位7上取下的清除槽3903,清除槽3903的槽宽大于公扣料位7的凸台宽度,小于公扣的最大直径,通过清除槽3903可以将公扣压盘6上的公扣取下;

73.此外,靠近母扣压盘10处还设置有母扣清除机构,母扣清除机构与公扣清除机构39对应设置,用于清除母扣压盘10上未压合于料带上的母扣,母扣清除机构安装于母扣上料装置上,未在图中标示出,母扣清除机构包括一对相对设置的限位导块,两限位导块均安装于母扣上料装置的支撑架上,两限位导块的底部且靠近母扣上料装置的支撑架处设有母扣收集槽,通过母扣收集槽可以对限位导块清除下来的母扣进行汇集。

74.本实施例中,结合图1、图4、图6和图8所示,第一传动轴5远离公扣压盘6的一端通过键安装有第一齿轮40,第二传动轴9远离母扣压盘10的一端通过键安装有第二齿轮41,第一齿轮40与第二齿轮41之间传动连接,第三传动轴13远离转运盘14的一端通过键安装有第三齿轮42,第三齿轮42与第二齿轮41传动连接,传动连接方式可以是直接齿轮传动连接,也可以是通过锯齿皮带传动连接,本实施例中采用的是齿轮啮合传动;

75.第一齿轮40、第二齿轮41和第三齿轮42均安装于保护罩43的内腔,保护罩43通过锁紧件安装于机架1的刀座立板44上。

76.为了便于理解,下述给出本实施例的工作过程:

77.如图1-图9所示,驱动装置17与第三传动轴13连接,带动第三传动轴13转动,第三传动轴13通过第三齿轮42与第二齿轮41啮合传动,带动第二传动轴9转动,第二传动轴9通过第二齿轮41与第一齿轮40啮合传动,带动第一传动轴5转动,由此第一传动轴5、第二传动轴9和第三传动轴13均同步转动;

78.公扣压盘6通过锁紧件安装于第一传动轴5上,母扣压盘10通过锁紧件安装于第二传动轴9上,转运盘14通过锁紧件安装于第三传动轴13上,转运盘14与母扣压盘10之间相向同步转动,并将转运盘14的转运料位15上拾取的母扣连续转运至母扣压盘10的母扣料位11上,与此同时,公扣压盘6上的公扣料位7也同时拾取公扣,由于公扣压盘6与母扣压盘10之间也相向同步转动,且分别位于料带的上下两侧,由此使公扣料位7上的公扣和母扣料位11上的母扣同步且连续的压合于料带上,实现打扣过程;

79.当公扣压盘6、母扣压盘10或转运盘14与第一吸气机构8、第二吸气机构12或第三吸气机构16的第一吸盘18之间配合不好,出现密封性不良、漏气严重,或者是贴合的过于紧密,导致公扣压盘6、母扣压盘10或转运盘14转动阻力较大时,通过借助扳手等辅助工具调节顶丝,顶丝可以推动第二吸盘19及第一吸盘18向公扣压盘6、母扣压盘10或转运盘14的方向靠近或者远离,进而改变公扣压盘6、母扣压盘10或转运盘14与第一吸盘18之间的间隙,由此实现密封性的调节,并且公扣压盘6、母扣压盘10或转运盘14之间的间隙调节独立存在,可以分别根据实际情况进行单独调节。

80.综上可得,本实用新型具有连续打扣,工作效率高,安装方式简便,密封性好的特点。

81.应当理解,这些实施例的用途仅用于说明本实用新型而非意欲限制本实用新型的保护范围。此外,也应理解,在阅读了本实用新型的技术内容之后,本领域技术人员可以对本实用新型作各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。