1.本实用新型涉及一种带拉头的拉链链条的导向机构及拉片调整机构,更详细而言,涉及用于在拉链的制造工序中一边将安装了具有拉片的拉头的拉链链条引导至第1机构、接着引导至第2机构,一边对拉片的姿态进行矫正的带拉头的拉链链条的导向机构和用于将拉片调整为适合于第2机构的姿态的拉片调整机构。

背景技术:

2.在基于连续的拉链链条连续地量产具有合成树脂制链牙(element)列的拉链的情况下,事先在左右一对长条状拉链带的各相对缘部注塑成形出合成树脂制链牙列来形成左右一对拉链牙链带。接着,进行以下的工序。即,在左右拉链牙链带的链牙列啮合的闭合状态的拉链链条的长度方向上每隔规定间隔地将链牙列局部去除来形成间隔部的工序(参照图4);在拉链链条的与间隔部的一部分对应的表背面粘接辅助膜的工序(参照图5);在拉链链条的辅助膜形成穿孔部的工序(参照图6);将左右链牙列间的啮合解除后对拉链链条进行分割的工序(参照图7);使拉头从穿孔部单侧穿通于左右一侧的拉链牙链带的链牙列的工序(参照图8);在打开状态的拉链链条注塑成形出止挡部及打开件的工序(参照图9);使拉链链条的左右链牙列间闭合的工序(参照图10);使拉链链条的打开件组合的工序(参照图11);以及从穿孔部将连续的拉链链条切断的工序。通过以上的工序来连续地制造拉链(参照图12)。

3.在上述的拉链的制造工序中,在将安装了具有拉片的拉头之后的拉链链条向下游侧的机构供给的情况下,有时要将拉头的拉片调整为适合于该机构的姿态。例如,在向上述的进行从穿孔部将连续的拉链链条切断的工序的切断机构(参照图1及图2中的附图标记132)供给拉链链条的情况下,需要成为拉头的上翼板朝向上方且拉片在上翼板上向下游侧倒伏的姿态。此时,如果拉片处于在上翼板上向上游侧倒伏的姿态,则存在拉片被切断机构切断的可能性。另外,在向上述的进行使拉链链条的打开件组合的工序的链条组合机构(参照图1及图2中的附图标记131)供给带拉头的拉链链条的情况下,需要成为拉头的上翼板朝向下方且拉片从上翼板垂吊的姿态。

4.作为对拉片的姿态进行调整的技术,cn201683162u(专利文献1)公开了如下技术:使多个拉头沿着圆弧状的导轨逐个朝向下方通过,由此使拉头从2个肩口朝向上方并且拉片向下方的后口侧倒伏的状态反转成后口朝向上方并且拉片向下方的肩口侧倒伏的状态。拉片包括:与拉头连结的枢轴、以及与枢轴相反一侧的由用户握持的自由端部。而且,拉片的自由端部能够以枢轴为中心进行转动。在上述专利文献1的技术中,在被安装于拉链链条之前的拉头中使拉片因自重而转动并反转。

5.在安装有拉片的拉链链条中,受到输送时的离心力等的影响而拉片相对于拉头在前后左右方向上发生偏移,或者拉片的涂装或锁机构的弹簧等作用于拉片的枢轴,存在拉片不会因自重而相对于拉头进行转动、保持静止的情况。另外,这种状态的拉片无法通过专利文献1公开的技术来调整姿态。

6.现有技术文献

7.专利文献

8.专利文献1:cn201683162u

技术实现要素:

9.本实用新型是鉴于上述问题而完成的,其目的在于提供一种能够可靠地对拉片的姿态进行调整的带拉头的拉链的导向机构及拉片调整机构。

10.为了解决上述课题,根据本实用新型的一个方面,提供一种带拉头的拉链链条的导向机构,其用于将安装了具有拉片的拉头的拉链链条引导至第1机构、接着引导至比第1机构更靠下游侧的第2机构,所述带拉头的拉链链条的导向机构的特征在于,包括:第1拉片调整机构,其强制性地将所述拉片的姿态调整为适合于所述第1机构的第1姿态;以及第2拉片调整机构,其将所述拉片的姿态调整为适合于所述第2机构的第2姿态。

11.在本实用新型中,能够在第1拉片调整机构中强制性地将拉片的姿态调整为适合于第1机构的第1姿态向第1机构供给,接着在第2拉片调整机构中强制性地将拉片的姿态调整为适合于第2机构的第2姿态向第2机构供给。

12.在本实用新型的一实施方式中,所述第2机构是将所述拉链链条切断的切断机构,所述第2拉片调整机构包括:第1辊;以及第2辊,其在所述第1辊的下游侧以与所述第1辊邻近的方式配置,所述第1辊使所述拉片因离心力或因所述拉片的自重而转变为所述第2姿态。在本实施方式中,第1辊将拉链链条移送给在下游侧邻近的第2辊。此时,第1辊对拉头的拉片施加离心力,该离心力强制性地使拉片转变为第2姿态。此外,从第1辊被移送给第2辊的拉链链条例如在切断机构中拉链链条被切断时暂时停止输送。这样,在拉链链条的输送停止的情况下,即使在拉头正通过第1辊时停止,拉片也能够因其自重而转变为第2姿态。作为该拉片因自重而转变为第2姿态的方式,包括以下两种情况:重力作用于拉片而使拉片以枢轴为中心进行转动的情况、以及因此前的输送停止而有惯性力作用于拉片使拉片进行转动的情况。在拉片处于第2姿态的情况下,在切断机构中拉片不会被切断。

13.在本实用新型的一实施方式中,所述第1辊包括:左右一对第1带对应部;以及第1导向槽,其用于使所述拉头在所述左右一对第1带对应部之间穿过,所述第2辊包括:左右一对第2带对应部,其与所述左右一对第1带对应部之间形成有带导向件,该带导向件供所述拉链链条的左右拉链带穿过;以及第2导向槽,其用于使所述拉头及所述拉片在所述左右一对第2带对应部之间穿过。在本实施方式中,在拉链链条从第1辊被移送给第2辊时,拉链链条的左右拉链带由在第1辊的左右第1带对应部与第2辊的左右第2带对应部之间形成的带导向件导向,拉头的下翼板侧由第1辊的第1导向槽导向,拉头的上翼板侧及拉片由第2辊的第2导向槽导向。通过第2导向槽,能够防止拉片的左右晃动。第1辊及第2辊双方或其中一方既可以旋转,也可以不旋转。例如,在第1辊及第2辊双方不旋转的情况下,第1辊及第2辊的下游侧的送料辊将拉链链条拉向下游侧,由此拉链链条在不旋转的第1辊及第2辊上滑动并且从第1辊被移送给第2辊。第1辊及第2辊的与轴线垂直的截面形状,除了圆形以外,也可以是多边形形状。

14.在本实用新型的一实施方式中,所述第2辊维持所述拉片的所述第2姿态并且将所述拉链链条朝向所述第2机构送出。在本实施方式中,通过第1辊使拉片转变为第2姿态的拉

链链条在通过第2辊使拉片保持为第2姿态的状态下向下游侧的切断机构被送出。

15.在本实用新型的一实施方式中,所述第1机构是链条组合机构,所述第1拉片调整机构包括拉片矫正部件,该拉片矫正部件与所述拉片接触而使所述拉片转变为所述第1姿态。在本实施方式中,通过第1拉片调整机构的拉片矫正部件与处于第1姿态以外的姿态的拉片接触,强制性地将拉片转变为第1姿态。拉片成为第1姿态的带拉头的拉链链条向链条组合机构被供给。

16.在本实用新型的一实施方式中,在所述第1机构与所述第2拉片调整机构之间设置有使所述拉链链条的表背发生反转的链条反转部。在本实施方式中,从第1机构被送出的拉链链条通过链条反转部将表背反转后向第2拉片矫正部被供给。

17.在本实用新型的一实施方式中,所述第2姿态是所述拉片在所述拉头的上表面上向下游侧倒伏的姿态。在本实施方式中,第1辊强制性地使拉片在拉头的上表面上向下游侧倒伏。

18.根据本实用新型的另一方面,提供一种带拉头的拉链链条的拉片调整机构,其将被安装于拉链链条的拉头所具有的拉片调整为规定的姿态,所述拉片调整机构的特征在于:所述拉片调整机构包括:第1辊;以及第2辊,其在所述第1辊的下游侧以与所述第1辊邻近的方式配置,所述第1辊使所述拉片因离心力或因所述拉片的自重而转变为所述规定的姿态。本实用新型的拉片调整机构实质上相当于已述的第2拉片调整机构。在本实用新型的一实施方式中,所述第1辊包括:左右一对第1带对应部;以及第1导向槽,其用于使所述拉头在所述左右一对第1带对应部之间穿过,所述第2辊包括:左右一对第2带对应部,其与所述左右一对第1带对应部之间形成有带导向件,该带导向件供所述拉链链条的左右拉链带穿过;以及第2导向槽,其用于使所述拉头及所述拉片在所述左右一对第2带对应部之间穿过。

19.实用新型效果

20.在本实用新型涉及的带拉头的拉链链条的导向机构中,能够在第1拉片调整机构中强制性地将拉片的姿态调整为适合于第1机构的第1姿态向第1机构供给,接着在第2拉片调整机构中强制性地将拉片的姿态调整为适合于第2机构的第2姿态向第2机构供给。另外,在本实用新型涉及的带拉头的拉链链条的拉片调整机构中,当第1辊将拉链链条移送给第2辊时,因第1辊对拉头的拉片施加离心力或者因拉片的自重,能够强制性地将拉片转变为规定的姿态。

附图说明

21.图1是概略地示出合成树脂制拉链制造装置的框图。

22.图2是表示由合成树脂制拉链制造装置进行的加工等的工序的流程图。

23.图3是截取示出连续的拉链链条的俯视图。

24.图4是截取示出形成有间隔部的状态的拉链链条的俯视图。

25.图5是截取示出粘接有辅助膜的状态的拉链链条的俯视图。

26.图6是截取示出形成有穿孔部的状态的拉链链条的俯视图。

27.图7是截取示出将左右链牙列间的啮合解除后对拉链链条进行分割的状态的俯视图。

28.图8是截取示出拉头单侧穿通于左侧的拉链牙链带的状态的拉链链条的俯视图。

29.图9是截取示出注塑成形出打开件和上止部的状态的拉链链条的俯视图。

30.图10是截取示出从打开状态变成闭合状态的拉链链条的俯视图。

31.图11是截取示出使带插座棒的插座体和插棒组合的状态的拉链链条的俯视图。

32.图12是表示完成后的拉链的俯视图。

33.图13是概略地示出本实用新型的一实施方式涉及的带拉头的拉链链条的导向机构的上游侧的大约一半部分的结构图。

34.图14是概略地示出带拉头的拉链链条的导向机构的下游侧的大约一半部分的结构图。

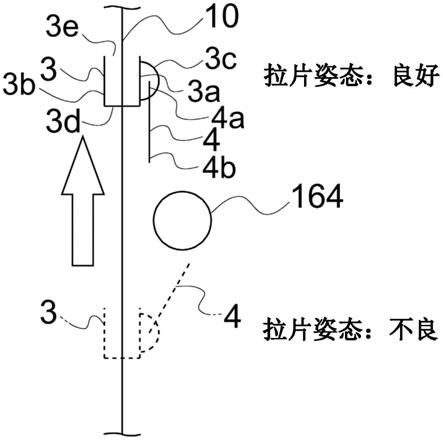

35.图15是概略地示出通过拉片矫正部件将拉头的拉片从不良姿态矫正为良好姿态的状态的侧视图。

36.图16是从图14的箭头b进行观察的第1辊及第2辊的主视图。

37.图17是概略地示出在拉片反转部中拉片被反转之前和被反转之后的拉头的侧视说明图。

38.图18是表示将图14中的链条反转部组装入拉片反转机构中的例子的结构图。

39.附图标记说明

40.1 拉链带

41.2 链牙列

42.3 拉头

43.3a 上翼板

44.3b 下翼板

45.3c 拉片连结部

46.3d 肩口

47.3e 后口

48.4 拉片

49.4a 枢轴

50.4b 自由端部

51.10 拉链链条

52.10a 拉链牙链带

53.11 间隔部

54.12 辅助膜

55.13 穿孔部

56.20 带插座棒的插座体

57.21 插棒

58.22 上止部

59.30 拉链

60.100 合成树脂制拉链制造装置

61.110 第1设备

62.111 间隔生成机构

63.112 膜粘接机构

64.113 穿孔机构

65.120 第2设备

66.121 链条分割机构

67.122 拉头单侧穿通机构

68.123 上止部及打开件注塑机构

69.124 链条闭合机构

70.130 第3设备

71.131 链条组合机构(第1机构)

72.132 切断机构(第2机构)

73.160 拉片矫正机构(第1拉片调整机构)

74.161 第1导向辊

75.162 第2导向辊

76.163、171 送料辊

77.164 拉片矫正部件

78.165 导向板

79.170 拉片反转机构

80.172 下导向辊

81.180 拉片反转部

82.180a 第1辊

83.180b 第2辊

84.186 第2导向槽

85.187 第1导向槽

86.188 带导向件

87.190、192 链条反转部

88.200 带拉头的拉链链条的导向机构

具体实施方式

89.图1是概略地示出合成树脂制拉链制造装置(以下也简称为“拉链制造装置”)100的框图。图2是表示由拉链制造装置100进行的加工等的工序的流程图。图3是截取示出连续的拉链链条10的俯视图。图4是截取示出形成有间隔部11的状态的拉链链条10的俯视图。图5是截取示出粘接有辅助膜12的状态的拉链链条10的俯视图。图6是截取示出形成有穿孔部13的状态的拉链链条10的俯视图。图7是截取示出将左右链牙列2之间的啮合解除后对拉链链条10进行分割的状态的俯视图。图8是截取示出拉头3单侧穿通于左侧的拉链牙链带10a的状态的拉链链条10的俯视图。图9是截取示出注塑成形出作为打开件的带插座棒的插座体(以下简称为“插座体”)20及插棒21和上止部22的状态的拉链链条10的俯视图。图10是截取示出从打开状态变成闭合状态的拉链链条10的俯视图。图11是截取示出使插座体20和插棒21组合的状态的拉链链条10的俯视图。图12是表示完成后的拉链30的俯视图。

90.拉链制造装置100用于对在左右一对长条状的拉链带1(参照图3等)的各相对缘部注塑成形出合成树脂制链牙列2而成的连续的拉链链条10实施后述的各种加工等,从而连

续地制造图12所示的作为完成品的拉链30。拉链链条10包括在左右一对拉链带1的各相对缘部均具有链牙列2的左右一对拉链牙链带10a。参照图1,拉链制造装置100包括第1设备110、第2设备120和第3设备130。另外,拉链制造装置100包括用于将拉链链条10向第1设备110、接下来向第2设备120、再接下来向第3设备130进行输送的输送机构。以下,将拉链链条10被输送去的一侧(图1的纸面中的右侧)称为输送方向上的“下游”,将在输送方向上与下游相反的一侧称为“上游”。图3~图11所示的拉链链条10,在各图的纸面中基本上是从上方朝向下方输送的,因此各图的纸面中的上方与上游对应,下方与下游对应。此外,也存在拉链链条10在制造工序中暂时向输送方向上游侧移动的情况。

91.在拉链制造装置100中的第1设备110与第2设备120之间设置有第1缓冲部140,并且在第2设备120与第3设备130之间设置有第2缓冲部150。第1缓冲部140使拉链链条10滞留在加工周期不同的第1设备110与第2设备120之间,同时对拉链链条10的向第2设备120的供给进行调整,使第1设备110与第2设备120连动。第2缓冲部150也同样地,使拉链链条10滞留在加工周期不同的第2设备120与第3设备130之间,同时对拉链链条10的向第3设备130的供给进行调整,使第2设备120与第3设备130连动。

92.第1设备

93.左右拉链牙链带10a的链牙列2啮合状态(闭合状态)下的拉链链条10被导入第1设备110,但是也可以在第1设备110内使链牙列2未啮合状态(打开状态)下的左右拉链牙链带10a成为啮合状态(闭合状态)。第1设备110从上游向下游依序设置有间隔生成机构111、膜粘接机构112和穿孔机构113。间隔生成机构111用于在拉链链条10的长度方向上每隔规定间隔地将链牙列2局部去除而在左右拉链带1的相对缘部间形成间隔部11。膜粘接机构112用于在拉链链条10的左右拉链带1中的与间隔部11的上游侧(图5的纸面中的上方)大致一半部分对应的表背面粘接辅助膜12。在图5中,辅助膜12以分割后的状态被对应地粘接于左右拉链带1的各拉链带,但是也可以将分割前的辅助膜12与左右拉链带1粘接之后,通过后工序来进行分割。穿孔机构113用于在辅助膜12中的下游侧(图6的纸面中的下方)形成矩形形状的穿孔部13。在第1设备110中,拉链链条10在啮合状态下被加工出间隔部11、辅助膜12及穿孔部13,因此左右拉链带1在输送期间不会发生偏移。

94.间隔生成机构111在拉链链条10的长度方向上每隔规定间隔地将闭合状态的左右链牙列2局部去除。由此,在左右拉链带1的各相对缘部间形成贯穿表背的间隔部11。参照图4,在间隔部11,在各拉链带1的相对缘部残留有较厚的作为加强部分的芯部1a。芯部1a起到提高通过注塑成形等而形成于拉链带1的链牙列2的附着强度的作用。链牙列2的有无、间隔部11、穿孔部13等成为之后的工序的找正位置的基准,由未图示的传感器等进行检测。膜粘接机构112从拉链链条10的表背两侧粘接辅助膜12。辅助膜12起到如下作用:在插座体20及插棒21的注塑成形时提高熔融树脂的附着力,并且通过加强作为最终产品的单一拉链30的长度方向的两端部来提高操作性。参照图6,在形成穿孔部13时,穿孔机构113对辅助膜12中的与穿孔部13相比更靠上游侧的左右拉链带1的各相对缘部同时各打穿2个、共计4个贯通孔14。

95.第2设备

96.通过第1设备110被加工出间隔部11、辅助膜12、穿孔部13等的拉链链条10,被第1缓冲部140滞留并且向第2设备120供给。第2设备120包括:链条分割机构121,其将闭合状态

的左右拉链牙链带10a的链牙列2之间的啮合状态解除并对拉链链条10进行分割;拉头单侧穿通机构122,其用于将拉头3从穿孔部13单侧穿通在左右一侧(图8中的左侧)的拉链牙链带10a的链牙列2上;上止部及打开件注塑机构123,其用于将插座体20及插棒21和2个上止部22同时注塑成形在单侧穿通有拉头3的拉链链条10;以及链条闭合机构124,其用于使打开状态的左右拉链牙链带10a的链牙列2之间闭合。

97.第3设备

98.第3设备130包括:链条组合机构131,其用于使插座体20和插棒21组合;以及切断机构132,其用于在与穿孔部13对应的部位沿着宽度方向将拉链链条10切断。链条组合机构131使以图10的状态分离的插座体20和插棒21组合。通过切断机构132在与穿孔部13对应的部位将连续的拉链链条10切断,能够连续地得到多个拉链30。由于从穿孔部13被切断,所以在拉链30的左右拉链牙链带10a的上端部残留有作为辅助膜12的一部分的辅助膜部12a,并且在拉链牙链带10a的下端部残留有辅助膜部12b。

99.图13是概略地示出本实用新型的一实施方式涉及的带拉头的拉链链条的导向机构200的上游侧的大约一半部分的结构图,图14是概略地示出导向机构200的下游侧的大约一半部分的结构图。导向机构200包括:作为第1拉片调整机构的拉片矫正机构160,其配置在拉链制造装置100中的第2设备120的链条闭合机构124与第3设备130的链条组合机构131之间;作为第2拉片调整机构的拉片反转机构170,其配置在链条组合机构131与第3设备130的切断机构132之间;以及链条反转部190,其设置在链条组合机构131与拉片反转机构170之间。拉片反转机构170也是本实用新型涉及的带拉头的拉链链条的拉片调整机构的一实施方式。链条闭合机构124是第1机构的一例,切断机构132是第2机构的一例。

100.拉片矫正机构160包括第1导向辊161、第2导向辊162、送料辊163、拉片矫正部件164和导向板165。第1导向辊161配置在链条闭合机构124的下游侧。第2导向辊162配置在第1导向辊161的下游侧且配置在其下方。送料辊163配置在第2导向辊162的下游侧且配置在其上方。从链条闭合机构124朝向下游侧大致水平地被送出的拉链链条10从第1导向辊161朝向第2导向辊162、接着从第2导向辊162朝向送料辊163被依序输送,从送料辊163朝向下游侧的链条组合机构131大致水平地被供给。

101.参照图13,在从链条闭合机构124去往第1导向辊161的拉链链条10中,拉头3的上翼板3a朝向下方、后口3e朝向下游侧(图13的纸面中的右侧),拉片4是因自重而相对于上翼板3a垂直地垂吊的姿态。该拉头3及拉片4的状态与即将被导入链条组合机构131之前的拉头3及拉片4的状态sa一致。状态sa下的拉片4的姿态是适合于链条组合机构131的第1姿态即良好姿态。拉片4存在如图13中由虚线所示的那样以相对于拉头3倾斜等良好姿态以外的不良姿态静止的情况。这样的拉片4的不良姿态如以下所述的那样由拉片矫正部件164矫正为良好姿态。

102.图15是概略地示出通过拉片矫正部件164将拉头3的拉片4从不良姿态(参照虚线)矫正为良好姿态的状态的侧视图。作为一例,拉片矫正部件164是圆柱状或圆筒状的部件。拉链链条10从第2导向辊162向上方的送料辊163被输送时,拉头3的2个肩口3d朝向下方,后口3e朝向上方,上翼板3a朝向相对于拉链链条10而言的拉片矫正部件164一侧(图15的纸面中的右侧),下翼板3b朝向相对于拉链链条10而言的与拉片矫正部件164相反的一侧(图15的纸面中的左侧)。拉片4以能够转动的方式与设置在拉头3的上翼板3a上的拉片连结部3c

连结。拉片4包括:与拉片连结部3c连结的枢轴4a、以及由用户握持的与枢轴4a相反一侧的自由端部4b,拉片4以枢轴4a为中心进行转动。在拉头3的拉片4处于良好姿态以外的不良姿态的情况下,拉片矫正部件164与拉片4接触,强制性地将拉片4转变为良好姿态。该良好姿态是拉片4因自重而相对于拉头3垂吊、与上翼板3a平行的姿态。拉链链条10经过拉片矫正部件164,被导向板165引导并且去往上方的送料辊163。拉链链条10接着经过送料辊163,朝向链条组合机构131大致水平地被输送。此时,拉头3处于上翼板3a朝向下方、后口3e朝向下游侧的上述的状态sa,拉片4因自重而相对于拉头3进行转动,成为相对于上翼板3a垂直地垂吊的第1姿态。这样,由拉片矫正部件164矫正为良好姿态的拉片4在拉片矫正机构160的下游侧即使拉头3的姿态发生变化,也能够保持因自重而相对于拉头3进行转动的姿态(良好姿态)。

103.在链条组合机构131中,将拉链链条10的插座体20和插棒21组合,使拉头3朝向上止部22移动而使左右链牙列2之间闭合(参照图11)。从链条组合机构131被送出的拉链链条10的拉头3及拉片4保持上述的状态sa。参照图14,接着通过链条反转部190使拉链链条10的表背发生反转。链条反转部190在拉链链条10的输送路径中设置有180度的螺旋部191。链条反转部190将拉链链条10朝向下游输送并且使其通过螺旋部191,由此能够使拉链链条10表背发生反转。在反转后的拉链链条10中,拉头3的上翼板3a成为朝向上方的状态,拉片4在上翼板3a上向下游侧或上游侧倒伏。在图14中,拉链链条10在拉片4在上翼板3a上向下游侧倒伏的状态下从链条反转部190朝向下游侧被送出。

104.拉片反转机构170包括:送料辊171;下导向辊172,其配置在送料辊171的下游侧且配置在其下方;以及拉片反转部180,其设置在下导向辊172的下游侧且设置在其上方。在链条反转部190中表背发生反转后的拉链链条10,从送料辊171向下方的下导向辊172被送出,接着从下导向辊172向上方的拉片反转部180被供给,在拉片反转部180中处于在拉头3的上翼板3a上向上游侧倒伏的姿态的拉片4被反转成在上翼板3a上向下游侧倒伏的姿态。在上翼板3a上向下游侧倒伏的拉片4的姿态是适合于切断机构132的第2姿态。在由拉片反转部180使拉片4成为第2姿态之后拉链链条10向切断机构132被供给。

105.拉片反转部180包括第1辊180a和第2辊180b。第2辊180b配置在第1辊180a的下游侧并且在下方以与第1辊180a邻近的方式配置。在本实施方式中,第1辊180a沿着顺时针方向进行旋转,并且第2辊180b沿着逆时针方向进行旋转。图16是从图14的箭头b进行观察的第1辊180a及第2辊180b的主视图。第1辊180a包括:左右一对辊主体181;左右一对第1带对应部182,其直径比辊主体181小;以及第1轴部183,其直径比第1带对应部182小,连结左右第1带对应部182之间。在左右第1带对应部182之间,形成有用于供拉头3的下翼板3b侧穿过的第1导向槽187。

106.第2辊180b包括:左右一对辊主体184;以及左右一对第2带对应部185,其直径比辊主体184大。在第2辊180b中的左右第2带对应部185之间,形成有用于供拉头3的上翼板3a侧及拉片4穿过的第2导向槽186。左右辊主体184分别由未图示的电动机等驱动而进行旋转,与此相伴,左右第2带对应部185也进行旋转。在第1辊180a的左右第1带对应部182与第2辊180b的左右第2带对应部185之间,形成有分别用于供拉链链条10的左右拉链带1穿过的左右带导向件188。左右第2带对应部185限制穿过第2导向槽186的拉片4的左右晃动。因此,穿过第2导向槽186的拉片4以枢轴4a为中心的转动不会受到妨碍。

107.图17是概略地示出在拉片反转部180中拉片4被反转之前和被反转之后的拉头3(参照实线)的侧视说明图。在从下导向辊172向上方的拉片反转部180被送出的拉链链条10中,拉片4处于在拉头3的上翼板3a上向上游侧倒伏的姿态。接着,拉链链条10在拉片反转部180中从第1辊180a向第2辊180b移交。此时,拉链链条10的左右拉链带1,由第1辊180a与第2辊180b之间的带导向件188导向且被移送给第2辊180b,并且拉头3的下翼板3b侧由第1辊180a的第1导向槽187导向。进而,拉片4由第1辊180a施加离心力。由此,如箭头d所示的那样强制性地使此前向拉头3的上游侧倒伏的拉片4朝向拉头3的下游侧进行转动。在该转动时,拉片4与拉头3的上翼板3a一起穿过第2辊180b的第2导向槽186,被图17的圆圈c内所示的沿着第2辊180b的第2带对应部185弯曲的拉链链条10挡住。通过对在圆圈c内挡住拉片4的拉链链条10的弯曲状态或相对于拉片4的倾斜状态进行微调整,能够抑制被朝向拉头3的下游侧转动的拉片4弹回。这样,具有拉片4成为适合于切断机构132的第2姿态的拉头3的拉链链条10,接着从拉片反转机构170朝向下游侧的切断机构132被供给,在切断机构132中由切割器132a将连续的拉链链条10切断,成为拉链30(参照图12)。

108.拉链链条10的向下游的输送例如在切断机构132中将拉链链条10切断时暂时停止。存在在拉链链条10的输送停止时拉头3正通过第1辊180a的情况,这样的拉头3在图17中用虚线和附图标记3f表示。拉头3f的拉片4f因其自重而以枢轴为中心进行转动,在上翼板上向下游侧倒伏而成为第2姿态。当拉链链条10的输送重新开始时,该状态的拉片4f被沿着第2辊180b的第2带对应部185弯曲的拉链链条10挡住,拉头3f的拉片4f保持第2姿态不变地朝向下游侧的切断机构132被供给。

109.在以上的实施方式中,列举了拉片反转部180中的第1辊180a及第2辊180b双方进行旋转的例子,但是第1辊180a及第2辊180b中的一方或双方也可以不旋转。在这种情况下,在第1辊180a及第2辊180b的下游侧配置送料辊(未图示),通过该送料辊将拉链链条10从拉片反转部180向下游侧拉拽。由此,拉链链条10在第1辊180a的左右第1带对应部182上和/或在第2辊180b的第2带对应部185上滑动,并且从第1辊180a被移送给第2辊180b。在这种情况下,也通过第1辊180a对拉片4施加离心力,拉片4朝向第2姿态进行转动。另外,第1辊180a及第2辊180b是大致圆柱形状或大致圆筒形状。另外,第1辊180a及第2辊180b的与轴线垂直的截面形状除了圆形以外,也可以是例如六边形、八边形等多边形形状。

110.图18是表示将图14中的链条反转部192组装入拉片反转机构170中的例子的结构图。在该例中,将图14所示的链条反转部190去除,在拉片反转机构170中的送料辊171与下导向辊172之间设置有链条反转部192。链条反转部192能够使拉链链条10以扭转180度的方式反转后朝向下游侧的下导向辊172、接着朝向拉片反转部180送出。此外,也可以将拉片反转部192设置在下导向辊172与第1辊180a之间。