1.本发明涉及个人防护领域,更具体地,涉及一种密封条、设置有该密封条的呼吸器以及密封条制造方法。

背景技术:

2.本部分的内容仅提供了与本发明相关的背景信息,其可能并不构成现有技术。

3.呼吸器作为一种常用的防护用品,常用于防护粉尘、雾滴、细菌等,广泛应用在特定工作环境以及日常生活中。理想地,当呼吸器被佩戴时,呼吸器能够贴合佩戴者的脸部轮廓,以在呼吸器与佩戴者的脸部之间形成良好的密封。然而,佩戴者的脸部轮廓并非形状规则的轮廓,并且佩戴者个体的差异也较大,尤其是鼻部的轮廓较为复杂,高低起伏,往往难以与呼吸器形成良好的密封,常常会在呼吸器与佩戴者的鼻部区域之间存在缝隙,造成密封效果不佳。一方面,这使得佩戴者所处环境中的粉尘、雾滴或者细菌等将会经该缝隙与佩戴者接触而被佩戴者吸入,影响呼吸器的防护效果。另一方面,佩戴者的呼出气体也会通过该缝隙向上排出,对于佩戴者戴眼镜的情况,如果呼吸器内的温度高于环境温度,则排出的呼出气体将会使眼镜起雾,影响佩戴者的佩戴体验。

4.因此,为了提高呼吸器的防护效果和改善佩戴体验,希望呼吸器能够贴合佩戴者的脸部轮廓,在呼吸器与佩戴者的脸部之间实现良好的密封。在一种现有的呼吸器中,采用了金属或具有记忆效应的塑料鼻条。在佩戴这种呼吸器时,通过给呼吸器的该部分施加压力,使呼吸器的鼻条部变形以贴合佩戴者的鼻部轮廓,使呼吸器与佩戴者的脸部受压贴合,改善呼吸器与佩戴者的鼻部之间的密封。然而,这种呼吸器的鼻条部施加在佩戴者的鼻部的压力易于造成佩戴者的不适感,易于在佩戴者的脸部产生压痕,甚至造成创伤,这在长时间佩戴呼吸器的情况下尤为明显。

5.因此,期望提高呼吸器佩戴的舒适性和密封性。

技术实现要素:

6.本发明的一个目的在于提供一种改进的密封条以及设置有该密封条的呼吸器,以提高呼吸器的佩戴舒适性,提高密封条的密封性,改善呼吸器与佩戴者的脸部之间的密封。本发明的又一目的在于提供一种密封条制造方法以及由此制得的密封条以及呼吸器,以简化密封条的制造,提高呼吸器的佩戴舒适性,并提高呼吸器与佩戴者的脸部之间的密封性,改善佩戴者的眼镜起雾的问题,提高密封条原材料的利用率。

7.本发明的一个方面在于提供一种用于呼吸器的密封条,该密封条包括主体部,主体部具有上表面、下表面、第一侧表面和与第一侧表面相反的第二侧表面。第二侧表面待附接至呼吸器的呼吸器本体,以使得第一侧表面面向佩戴者,并且密封条覆盖呼吸器本体的待与佩戴者的脸部接触的周缘的至少一部分。该主体部包括曲面部,曲面部包括第一凸部和第二凸部,第一凸部和第二凸部沿密封条长度方向彼此相连以限定位于第一凸部与第二凸部之间的凹部,凹部构造成容置佩戴者的鼻部,第一凸部和第二凸部关于凹部对称,并且

曲面部的第一侧表面为沿密封条长度方向延伸的振幅恒定的正弦波曲面。优选地,曲面部一体地形成。

8.曲面部的第一侧表面与第二侧表面之间的距离为曲面部的厚度,并且曲面部在沿密封条长度方向的两个端部处的最小厚度等于曲面部在凹部处的最小厚度。

9.在一个实施方式中,主体部还包括沿密封条长度方向分别位于曲面部的两侧的第一延伸部和第二延伸部,第一延伸部自第一凸部延伸至密封条的第一端部,第二延伸部自第二凸部延伸至密封条的第二端部。第一延伸部和/或第二延伸部的第一侧表面与第二侧表面之间的距离是恒定的或者变化的。

10.在一个实施方式中,第一延伸部和第二延伸部具有相同的轮廓。

11.第一延伸部、曲面部以及第二延伸部一体地形成。可替换地,第一延伸部、曲面部以及第二延伸部分别单独形成并彼此附接在一起。

12.在一个实施方式中,第一延伸部、曲面部和第二延伸部共同覆盖呼吸器本体的待与佩戴者的脸部接触的整个周缘。

13.优选地,曲面部的上表面与下表面之间的距离为6mm-14mm。优选地,曲面部的沿密封条长度方向的长度为90mm-130mm。优选地,在凹部处,曲面部的第一侧表面与第二侧表面之间的最小距离为1mm-6mm。优选地,第一凸部和第二凸部的第一侧表面与第二侧表面之间的最大距离比曲面部的第一侧表面与第二侧表面之间的最小距离大4mm-10mm。

14.在一个实施方式中,密封条还包括防透气层和锚合层,防透气层通过锚合层锚合在主体部的上表面和下表面中的一者上,并且,当密封条附接至呼吸器时,密封条的防透气层位于外围侧。

15.本发明的另一方面在于提供一种呼吸器,该呼吸器包括呼吸器本体。该呼吸器还包括根据本发明的用于呼吸器的密封条,密封条附接至呼吸器本体以覆盖呼吸器本体的待与佩戴者的脸部接触的周缘的至少一部分。

16.本发明的又一方面在于提供一种密封条制造方法,包括:提供第一材料件;裁剪第一材料件以制备密封条的主体部,主体部具有上表面、下表面、第一侧表面和与第一侧表面相反的第二侧表面。第二侧表面待附接至呼吸器的呼吸器本体,以使得第一侧表面面向佩戴者,并且密封条覆盖呼吸器本体的待与佩戴者的脸部接触的周缘的至少一部分。主体部被裁剪成具有曲面部,曲面部包括第一凸部和第二凸部,第一凸部和第二凸部沿密封条长度方向彼此相连以限定位于第一凸部与第二凸部之间的凹部,凹部构造成容置佩戴者的鼻部,第一凸部和第二凸部关于凹部对称,并且曲面部的第一侧表面为沿密封条长度方向延伸的振幅恒定的正弦波曲面。优选地,曲面部一体地形成。

17.裁剪第一材料件的步骤包括:分别沿第一裁剪线、第二裁剪线以及第三裁剪线裁剪第一材料件,以形成沿第二裁剪线彼此嵌合的第一条带和第二条带。第一裁剪线和第三裁剪线为彼此平行的直线,第二裁剪线位于第一裁剪线与第三裁剪线之间,并且第二裁剪线包括一个或多个正弦波曲线段,使得第一条带和第二条带均包括与曲面部的轮廓相同的至少一个曲面段。裁剪第一材料件的步骤还包括:裁剪第一条带和第二条带,以形成包含曲面部的密封条。

18.在一个实施方式中,曲面部的第一侧表面与第二侧表面之间的距离为曲面部的厚度,并且曲面部在沿密封条长度方向的两个端部处的最小厚度等于曲面部在凹部处的最小

厚度。

19.在一个实施方式中,正弦波曲线段的周期恒定。

20.在一个实施方式中,第二裁剪线还包括与正弦波曲线段交替设置的其他线段。

21.在一个实施方式中,主体部还包括沿密封条长度方向分别位于曲面部的两侧的第一延伸部和第二延伸部,并且裁剪第一材料件的步骤还包括:从第一条带和第二条带分别裁剪出主体部,使得第一延伸部、曲面部、第二延伸部一体地形成。

22.在一个实施方式中,主体部还包括沿密封条长度方向分别位于曲面部的两侧的第一延伸部和第二延伸部,并且裁剪第一材料件的步骤还包括:从第一条带和第二条带裁剪曲面段以形成主体部的曲面部;裁剪第一材料件,以形成一个或多个第一延伸部和一个或多个第二延伸部。密封条制造方法还包括:在曲面部附接至呼吸器本体之前或之后,将第一延伸部和第二延伸部分别附接至曲面部的两侧。

23.在一个实施方式中,密封条制造方法还包括:在裁剪第一材料件之前,在第一材料件上设置防透气层和锚合层,使得密封条还包括通过锚合层锚合在主体部的上表面和下表面中的一者上的防透气层。

24.防透气层通过以下方式之一形成在第一材料件上:将未完全固化的防透气膜贴附在第一材料件的一侧表面上并固化,以与第一材料件一体地形成防透气层;将锚合层材料喷涂在第一材料件的一侧表面上和/或防透气件的一侧表面上,并使防透气件经锚合层材料贴合在第一材料件上,锚合层材料在固化后形成锚合层,防透气件通过锚合层锚合在第一材料件上,以形成防透气层。

25.本发明的又一方面在于提供一种密封条,该密封条通过根据本发明的密封条制造方法制成。

26.本发明的再一方面在于提供一种呼吸器,该呼吸器包括呼吸器本体,并且该呼吸器还包括使用根据本发明的密封条制造方法制成的密封条。

27.本发明提供了一种改进的密封条、呼吸器以及密封条制造方法。通过根据本发明的密封条、呼吸器以及密封条制造方法,能够简化密封条的制造,提高密封条的制造质量,实现材料的最大利用率,改善呼吸器与佩戴者的脸部之间的密封,并提高呼吸器的佩戴舒适性。

附图说明

28.以下将参照附图仅以示例方式描述本发明的实施方式。在附图中,相同的特征或部件采用相同的附图标记来表示,并且附图不一定按比例绘制,并且在附图中:

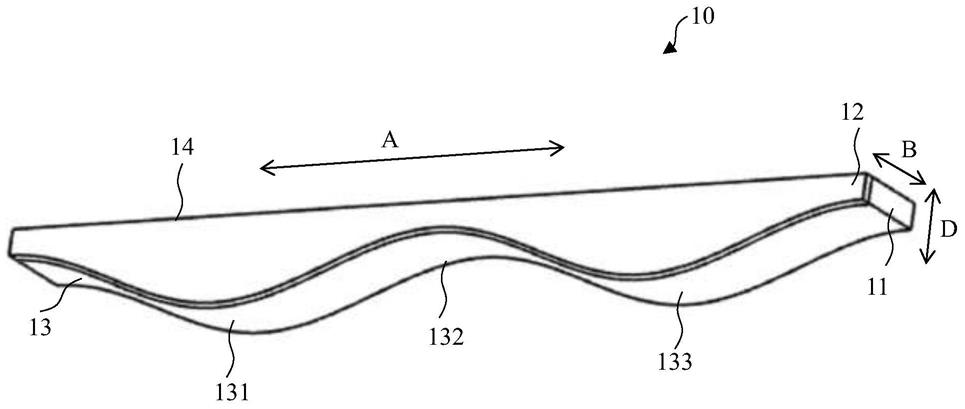

29.图1示出了根据本发明的第一实施方式的密封条的立体图;

30.图2示出了图1中的密封条的裁剪示意图;

31.图3示出了图1中的密封条的俯视图;

32.图4示出了图1中的密封条的正视图;

33.图5示出了设置有根据本发明的第一实施方式的密封条的第一呼吸器的侧视图;

34.图6示出了图5中的第一呼吸器的立体图,示出了第一呼吸器的密封条;

35.图7示出了设置有根据本发明的第一实施方式的密封条的第二呼吸器的正视图;

36.图8示出了图7中的第二呼吸器的立体图,示出了第二呼吸器的密封条;

37.图9示出了根据本发明的第二实施方式的密封条的立体图;

38.图10示出了图9中的密封条的俯视图;

39.图11示出了图9中的密封条的正视图;

40.图12示出了设置有根据本发明的第二实施方式的密封条的第三呼吸器的示意图;

41.图13示出了图12中的第三呼吸器的另一示意图,示出了第三呼吸器的密封条;以及

42.图14示出了设置有根据本发明的第二实施方式的密封条的第四呼吸器的示意图。

具体实施方式

43.下文的描述本质上仅是示例性的而并非意图限制本发明、应用及用途。应当理解,在所有这些附图中,相似的附图标记指示相同的或相似的零件及特征。各个附图仅示意性地表示了本发明的实施方式的构思和原理,并不一定示出了本发明各个实施方式的具体尺寸及其比例。在特定的附图中的特定部分可能采用夸张的方式来图示本发明的实施方式的相关细节或结构。

44.在本发明的实施方式的描述中,所采用的与“上”、“下”、“左”、“右”相关的方位术语是以附图中所示出的视图的上、下、左、右位置来描述的。在实际应用中,本文中所使用的“上”、“下”、“左”、“右”的位置关系可以根据实际情况限定,这些关系是可以相互颠倒的。

45.图1示出了根据本发明的第一实施方式的密封条10的立体图。如图1所示,密封条10具有一体的结构,包括柔性的主体部11和防透气层12。主体部11由柔性的多孔材料制成,例如,泡棉。泡棉例如可以是聚氨酯、聚氯乙烯、聚丙烯、聚乙烯、聚乙烯醋酸乙烯酯、橡胶或它们的组合。防透气层12设置在主体部11的沿高度方向(图1中的双向箭头b所示的方向)的上表面或下表面。在图1中,防透气层12设置在主体部11的上表面。防透气层12在切割形成密封条10之前形成在主体部11上。例如,在形成密封条10之前,可以在用于制造密封条10的主体部11的泡棉的一侧表面上形成一层防透气层,该防透气层与泡棉形成为一体。泡棉上形成的防透气层的厚度(在主体部11的高度方向上的尺寸)可以根据密封条10的应用要求来设置。可以通过在用于制造主体部11的材料件(例如,泡棉)上设置防透气层和锚合层,使防透气层通过锚合层锚合在用于制造主体部11的材料件上。锚合层的材料可以与防透气层的材料相同或不同。例如,可以通过将未完全固化的防透气膜贴附在泡棉的一侧表面上并固化,以与泡棉一体地形成防透气层和锚合层。该防透气膜例如可以是聚氨酯膜。可替换地,可以通过将锚合层材料喷涂在防透气件和/或泡棉的一侧表面上,使防透气件经锚合层材料贴合在泡棉上,锚合层材料在固化后形成锚合层,防透气件通过锚合层锚合在泡棉上,从而形成防透气层。

46.密封条10具有沿密封条10的长度方向(图1中的双向箭头a所示的方向)延伸的第一侧表面13和与第一侧表面13相反的第二侧表面14。图1中的双向箭头d所示的方向为密封条10的厚度方向,第一侧表面13与第二侧表面14之间的距离为密封条10的厚度。密封条10的主体部11形成为曲面部,并且优选地,主体部11一体地形成为曲面部,包括第一凸部131和第二凸部133,第一凸部131和第二凸部133沿密封条10的长度方向彼此相连,并限定了位于第一凸部131与第二凸部133之间的凹部132。第一凸部131和第二凸部132关于凹部132彼此对称,主体部11在凹部132处的最小厚度部位于主体部11的长度方向上的中间位置,并且

曲面部的第一侧表面(亦即,密封条10的第一侧表面13)为沿密封条10的长度方向具有振幅恒定的正弦波形轮廓的曲面。曲面部的第二侧表面(亦即,密封条10的第二侧表面14)为大体平坦的表面,以便于将密封条10附接至所应用的目标产品。目标产品例如可以是呼吸器。密封条10可以用作各种呼吸器的鼻条,呼吸器例如可以是口罩。当密封条10附接至呼吸器时,第二侧表面14附接至呼吸器的呼吸器本体,第一侧表面13面向佩戴者,防透气层12位于上侧,凹部132设置成容置佩戴者的鼻部。例如,在呼吸器本体的待安装密封条10的位置和/或密封条10的第二侧表面14上喷胶或者涂胶,以将密封条10的第二侧表面14附接至呼吸器本体。

47.通过将密封条10构造成具有如上所述的轮廓,可以在使得密封条10与佩戴者的鼻部吻合从而满足人体工程学的同时实现在制造密封条10时材料的最大利用率。图2示出了使用第一材料件m来制备密封条10的示意图。例如,第一材料件m可以是泡棉。如图2所示,在第一材料件m的一侧表面上形成有防透气层s,然后,沿大体垂直于防透气层s的方向(即,图2中的垂直于纸面的方向),分别沿第一裁剪线l1、第二裁剪线l2以及第三裁剪线l3裁剪设置有防透气层s的第一材料件m,其中,第一裁剪线l1和第三裁剪线l3大体为彼此平行的直线,第二裁剪线l2位于第一裁剪线l1与第三裁剪线l3之间并且为正弦波曲线,该正弦波曲线的振幅和周期与密封条10的第一侧表面13的沿密封条长度方向的正弦波轮廓的振幅和周期相同。沿第一裁剪线l1、第二裁剪线l2以及第三裁剪线l3裁剪第一材料件m,得到沿第二裁剪线l2彼此嵌合的第一条带m1和第二条带m2。第一条带m1和第二条带m2形状互补,并且均分别包括沿第一裁剪线l1、第二裁剪线l2以及第三裁剪线l3的延伸方向彼此相连的多个曲面段,每个曲面段具有与密封条10相同的轮廓。如图2中示意性地示出的,第一条带m1包括第一曲面段m11、第二曲面段m12、第三曲面段m13以及第四曲面段m14,第二条带m2包括第一曲面段m21、第二曲面段m22、第三曲面段m23以及第四曲面段m24,其中,第一条带m1的第一曲面段m11和第四曲面段m14未完整地示出,第二条带m2的第一曲面段m21和第四曲面段m24也未完整地示出。然后,从第一条带m1和第二条带m2裁剪出上述各曲面段,得到多个密封条10。在此需说明的是,上述裁剪步骤的顺序不是必须的,在根据本发明的密封条制造方法的其他示例中,上述裁剪顺序可以互换或者可以同时进行。在上述优选示例中,第二裁剪线l2为振幅和周期与密封条10的第一侧表面13的沿密封条长度方向的正弦波轮廓的振幅和周期相同的连续的正弦波曲线。可替换地,第二裁剪线l2可以是正弦波曲线段与其他线段交替设置的曲线。即,第二裁剪线l2的一部分为振幅和周期与密封条10的第一侧表面的正弦波轮廓的振幅和轴线相同的正弦波曲线段,并且第二裁剪线l2的其余部分为与正弦波曲线段交替设置的其他线段,例如,直线或其他曲线。

48.在以上示例中,仅以裁剪第一条带m1和第二条带m2为例说明了密封条的裁剪过程。在此需说明的是,在密封条的实际裁剪过程中,可以在第一材料件上同时沿多条裁剪线进行裁剪,以同时裁剪出多个条带。例如,可以在第一裁剪线l1的另一侧设置交替的一组或多组第四裁剪线(未示出)和第五裁剪线(未示出),可以在第三裁剪线l3的另一侧设置交替的一组和多组第六裁剪线(未示出)和第七裁剪线(未示出)。第四裁剪线、第六裁剪线可以与第二裁剪线l2相同,第五裁剪线、第七裁剪线可以与第一裁剪线l1或第三裁剪线l3相同。可以同时沿所有裁剪线裁剪第一材料件,以同时裁剪出多个条带。

49.图3和图4示出了密封条10的优选尺寸参数,其中,图3是图1中的密封条10的俯视

图,图4是从第一侧表面13所在的一侧观察的密封条10的侧视图。优选地,密封条10的长度a1可以设置成在90mm~130mm的范围内,密封条10的曲面部在凹部132处的最小厚度d1(即,第一侧表面13与第二侧表面14之间的最小距离)可以设置在1mm~6mm的范围内,更优选地,最小厚度d1可以设置在2mm~5mm的范围内。特别优选地,密封条10的曲面部在凹部132处的最小厚度d1与密封条10的曲面部在长度方向的两个端部处的最小厚度d2相等。优选地,第一凸部131和第二凸部133自凹部132的最小厚度处突出的最大距离c1设置在4mm~10mm。优选地,密封条10的高度h1(即,密封条10的上表面与下表面之间的距离)设置在6mm~14mm的范围内。在一个优选的示例中,密封条10的长度a1为110mm,最小厚度d1为3mm,距离c1为6mm,高度h1为10mm,其中,防透气层12的高度(图1中的箭头b所示的方向上的尺寸,即,与高度h1相同方向的尺寸)为10μm~100μm。

50.由于密封条10具有上述正弦波形轮廓,第一条带m1和第二条带m2形状互补,特别是在密封条10的曲面部在凹部132处的最小厚度d1与密封条10的曲面部在长度方向的两个端部处的最小厚度d2相等的构型下,可以最大限度地利用第一材料件m来制备密封条10,实现材料的最大利用率。另外,由于密封条10的防透气层12在裁剪第一材料件m之前形成在第一材料件m的一侧表面上,因此,无需在制备每个密封条10时单独设置防透气层12,简化了密封条10的制造,并且还能够防止在裁剪第一材料件m时由于防透气层移位而造成密封条10的防透气层12存在位置偏差,因此有利于保证密封条10的防透气层12的正确设置。

51.另外,通过设置上述防透气层12,可以自由选择用于制备密封条10的材料。例如,对于产生25%的压陷,其目标压力在40n~500n范围内、优选在60n~400n范围内、更优选地在80n~350n范围内的泡棉均可以用于制备密封条10。以下示出的表1列举了可以用于制备密封条10的具有不同参数的不同型号的泡棉样品。通过在表1中所列出的样品1至样品5上形成防透气层,均能够用于制备根据本发明的密封条10,并且均能够实现密封条10的上述有益的方面。在此需说明的是,表1中所列举的泡棉样品仅是示例性的,还可以使用除表1中列出的样品之外的其他型号的泡棉来制备密封条10。

52.表1泡棉的样本及其参数

[0053] 样品1样品2样品3样品4样品5克重(kg/m3)303026.53032.5泡孔数(ppi)607550≥4560

[0054]

通过密封条10的上述结构、外形轮廓以及尺寸参数的设计,可以简化密封条10的制备,确保密封条10的制造质量,实现材料的最大利用率,并且能够降低对用于制造密封条10的主体材料的限制,为材料的选择提供了较大的灵活性。

[0055]

根据本发明的第一实施方式的密封条10可以用作呼吸器的鼻条,可以应用于各种类型的呼吸器,例如,各种耳挂式呼吸器、头戴式呼吸器等。

[0056]

图5示出了设置有密封条10的第一呼吸器100的侧视图,示出了第一呼吸器100的外侧。图6示出了第一呼吸器100的立体图,示出了第一呼吸器100的面向佩戴者的一侧(即,内侧)。如图5和图6所示,第一呼吸器100为耳挂式呼吸器。在图中所示的示例中,第一呼吸器100为可折叠的耳挂式口罩。然而,本发明不限于此,在其他示例中,密封条10也可以应用于不可折叠的耳挂式口罩或其他呼吸器。在第一呼吸器100的制造过程中,根据本发明的第一实施方式的密封条10附接在第一呼吸器100的呼吸器本体50的内侧,防透气层12位于上

侧。在佩戴第一呼吸器100时,将第一呼吸器100的第一挂绳t11和第二挂绳t12分别挂在佩戴者的左耳和右耳上,并调节第一呼吸器100,使佩戴者的鼻部被容置在密封条10的凹部132中,并使密封条10的第一侧表面13能遵循佩戴者的脸部轮廓而与佩戴者的鼻部周围密切贴合,减小甚至消除呼吸器与佩戴者的鼻部之间的间隙。通过设置上述防透气层12,能够显著提高第一呼吸器100与佩戴者的鼻部周围之间的密封性,因此,无需使第一呼吸器100与佩戴者的脸部之间产生过大的压力,即可实现第一呼吸器100与佩戴者的脸部之间的良好密封。并且,第一密封条10的材质往往比第一呼吸器100的呼吸器本体50更柔软,因此,在调整第一呼吸器100以贴合佩戴者的脸部轮廓的过程中,密封条10可以产生较大的形变,一方面,可以使得第一呼吸器100能够适用于脸部轮廓不同的佩戴者,另一方面,密封条10的变形可以缓冲作用在佩戴者的脸部的作用力,从而降低对佩戴者造成的不适感。另外,通过在第一呼吸器100的内侧设置具有防透气层12的密封条10,佩戴者的呼出气体不会从第一呼吸器100与佩戴者的鼻部之间向上排出,因此可以完全缓解甚至避免出现使佩戴者的眼镜模糊的情况。

[0057]

图7示出了设置有密封条10的第二呼吸器200的正视图,示出了第二呼吸器200的外侧。图8示出了第二呼吸器200的立体图,示出了第二呼吸器200的面向佩戴者的一侧(即,内侧)。如图7和图8所示,第二呼吸器200为头戴式呼吸器。在图中的示例中,第二呼吸器200为不可折叠的杯形头戴式口罩。然而本发明不限于此,密封条10也可以应用于可折叠的头戴式口罩或其他呼吸器。在第二呼吸器200的制造过程中,根据本发明的第一实施方式的密封条10附接在第二呼吸器200的呼吸器本体60的内侧,防透气层12位于上侧。在佩戴第二呼吸器200时,佩戴者的头部分别穿过第二呼吸器200的第一挂绳t21和第二挂绳t22,以将第一挂绳t21和第二挂绳t22挂在佩戴者的头部或颈部,调节第二呼吸器200,使佩戴者的鼻部被容置在密封条10的凹部132中,并使密封条10的第一侧表面13能遵循佩戴者的鼻部周围的轮廓而与佩戴者的鼻部周围密切贴合,实现第二呼吸器200与佩戴者的鼻部之间的良好密封。设置有密封条10的第二呼吸器200能够实现与上述第一呼吸器100类似的有益效果。

[0058]

以上介绍了根据本发明的第一实施方式的密封条10及其制造方法、以及设置有密封条10的各种呼吸器。根据本发明的第一实施方式的密封条10具有振幅恒定的正弦波形轮廓,并且设置有防透气层12,能够简化密封条的制造,并且实现材料的充分利用,提高密封条的材料选择的灵活性,并且设置有密封条10的呼吸器能够改善呼吸器与佩戴者的脸部之间的密封性,而无需在佩戴者的脸部施加较大的力,避免对佩戴者造成不适,提高呼吸器的佩戴舒适性。

[0059]

下面将结合附图介绍根据本发明的第二实施方式的密封条20。根据本发明的第二实施方式的密封条20与根据本发明的第一实施方式的密封条10的材料以及制备方法大体相同,区别仅在于密封条20的整体轮廓形状以及整体尺寸。在附图和下文中,与密封条10相同的部分用相同或相似的附图标记表示,并且不再重复说明。下文将仅说明密封条20与密封条10之间的区别。

[0060]

图9示出了根据本发明的第二实施方式的密封条20的立体图,图10示出了密封条20的俯视图,图11示出了密封条20的侧视图。在此需说明的是,这些附图不是按实际尺寸比例绘制的,而仅是示意性的。

[0061]

密封条20包括沿密封条20的高度方向一体形成的主体部21和防透气层22,防透气

层22设置在主体部21的沿高度方向的上表面或下表面。在图9中,防透气层22设置在主体部21的上表面。密封条20的主体部21和防透气层22可以采用与密封条10的主体部11和防透气层12相同的材料制成。例如,密封条20可以对图2中所示出的形成有防透气层s的第一材料件m按照密封条20的轮廓进行裁剪而制成,第一材料件m的未设置防透气层s的部分构成密封条20的主体部21,设置在第一材料件m上的防透气层s则构成密封条20的防透气层22。

[0062]

密封条20的主体部21具有沿密封条20的长度方向(图9中的双向箭头a所示的方向)延伸的第一侧表面23和与第一侧表面23相反的第二侧表面24。第一侧表面23为沿密封条20的长度方向延伸的曲面,第二侧表面24为大体平坦的表面。主体部21具有曲面部25,该曲面部25包括一体形成的第一凸部251和第二凸部253,第一凸部251和第二凸部253沿密封条20的长度方向彼此相连,并限定了位于第一凸部251与第二凸部253之间的凹部252。第一凸部251和第二凸部253关于凹部252对称,曲面部25在凹部132处的最小厚度部位于曲面部25的长度方向上的中间位置,曲面部25的第一侧表面(即,第一侧表面23在曲面部25处的部分)为沿密封条20的长度方向具有振幅恒定的正弦波形轮廓的曲面。优选地,曲面部25的长度a22可以设置在90mm~130mm的范围内。优选地,曲面部25在凹部232处的最小厚度d3(曲面部25的第一侧表面23与第二侧表面24之间的最小距离)可以设置在1mm~6mm的范围内,更优选地,最小厚度d1可以设置在2mm~5mm的范围内。特别优选地,曲面部25在凹部232处的最小厚度d3与曲面部25在长度方向的两个端部处的最小厚度d4相等。优选地,第一凸部251和第二凸部252自凹部252的最小厚度处突出的最大距离c2设置在4mm~10mm的范围内。优选地,曲面部25的高度h2(即,曲面部25的上表面与下表面之间的在图9中的箭头b所示方向上的距离)在6mm~14mm的范围内。密封条20的曲面部25可以具有与密封条10相同的构造。即,曲面部25的第一凸部251、凹部252以及第二凸部253可以具有与上述根据本发明的第一实施方式的密封条10的第一凸部131、凹部132以及第二凸部133相同的轮廓和尺寸。

[0063]

另外,如图9和图10所示,密封条20还具有沿密封条20的长度方向分别位于曲面部25两侧的第一延伸部26和第二延伸部27。第一延伸部26自曲面部25的第一凸部251延伸至密封条20的第一端部(图9和图10中的左端),第二延伸部27自第二凸部253延伸至密封条20的第二端部(图9和图10中的右端)。在图9至图11所示出的示例中,第一延伸部26和第二延伸部27的在上表面与下表面之间的高度与曲面部25的高度相同,并且第一延伸部26和第二延伸部27均具有恒定的厚度,并且其厚度与曲面部25在凹部232处的最小厚度d3相同。然而,本发明不限于此,在根据本发明的其他示例中,第一延伸部26和第二延伸部27的高度可以与曲面部25的高度不同,并且第一延伸部26和/或第二延伸部27可以具有变化的厚度。在图9至图11所示出的示例中,第一延伸部26、曲面部25以及第二延伸部27是一体地裁剪制成的,并且第一延伸部26的长度a21与第二延伸部27的长度a23相同。然而,本发明不限于此,在根据本发明的其他示例中,第一延伸部26的长度a21与第二延伸部27的长度a23可以不同,并且/或者第一延伸部26、曲面部25、第二延伸部27可以分别裁剪制成,之后再彼此连接。

[0064]

在第一延伸部26、曲面部25、第二延伸部27分别裁剪制成的示例中,例如,可以在如图2所示的形成有防透气层s的第一材料件m上,沿图2中所示的第一裁剪线l1、第二裁剪线l2以及第三裁剪线l3裁剪第一材料件m,得到第一条带m1和第二条带m2,并从第一条带m1、第二条带m2裁剪出各曲面段,从而得到多个曲面部25。另外,从第一材料件m裁剪出一个

或多个第一延伸部26和一个或多个第二延伸部27。例如,按照第一延伸部26和第二延伸部27的厚度沿两条直的裁剪线(未示出)裁剪第一材料件m形成第三条带(图中未示出),并按照第一延伸部26的长度a21和第二延伸部27的长度a23,将第三条带裁剪成多个分别与第一延伸部26和第二延伸部27对应的多个部段,从而得到多个第一延伸部26和多个第二延伸部27。然后,在密封条20附接至呼吸器之前或之后,将裁剪得到的第一延伸部26、曲面部25以及第二延伸部27彼此连接以形成密封条20。在第一延伸部26、曲面部25、第二延伸部27分别裁剪制成的这种示例中,裁剪得到的第一条带m1、第二条带m2的形状互补,并且第三条带可以沿第一材料件m的长度方向或者宽度方向裁剪成形状规则的长方体条带,减少了在裁剪过程中产生的废弃余料,因此也能够实现第一材料件m的最大利用率。

[0065]

在本示例中,由于密封条20的曲面部25与密封条10具有相同的轮廓和尺寸,因此能够通过形成密封条10方法来形成密封条20的曲面部25。然而本发明不限于此,在密封条20的曲面部25的曲面轮廓的振幅和/或周期与密封条10不同的情况下,只要将图2中的第二裁剪线l2的曲线(例如,正弦波曲线的振幅和周期)设置成与密封条20的曲面部25沿密封条长度方向的轮廓相同,仍能够通过与上述类似的方法形成曲面部25。

[0066]

根据第二实施方式的密封条20能够实现与根据本发明的第一实施方式的密封条10相同的有益效果。

[0067]

另外,与密封条10相比,密封条20还设置有位于曲面部25两侧的第一延伸部26和第二延伸部27。根据本发明的第二实施方式的密封条20可以用作各种类型的呼吸器的面密封条,可以设置成覆盖呼吸器的与佩戴者的脸部接触的周缘的至少一部分。当密封条20附接至呼吸器时,第一侧表面23面向佩戴者的脸部,第二侧表面24附接至呼吸器的呼吸器本体。与密封条10相比,密封条20可以覆盖呼吸器的周缘的更大范围,因此能够在呼吸器与佩戴者的脸部之间提供更大范围的密封,并提高佩戴舒适性。

[0068]

图12和图13示出了设置有根据本发明的第二实施方式的密封条20的第三呼吸器300,分别示出了第三呼吸器300的外侧和内侧。图12和图13中所示出的第三呼吸器300为耳挂式呼吸器。然而,本发明不限于此,根据本发明的第二实施方式的密封条20也可以应用于头戴式呼吸器。如图13所示,密封条20设置在第三呼吸器300的呼吸器主体70的内侧,覆盖第三呼吸器300的与佩戴者的脸部接触的整个周缘,防透气层22设置成位于外围侧,即,在鼻部区域朝向上侧,在脸颊区域则朝向外侧。当佩戴第三呼吸器300时,第一挂绳t31和第二挂绳t32分别挂在佩戴者的左耳和右耳上,并调整第三呼吸器300,使得密封条20的曲面部25遵循佩戴者的鼻部周围的轮廓,并且第一延伸部26和第二延伸部27分别遵循佩戴者的左右脸颊的轮廓。通过设置具有上述防透气层22的密封条20,第三呼吸器300的周缘能够与佩戴者的脸部良好地密合,而无需在佩戴者的脸部施加较大的压力,减少佩戴不适感,避免在佩戴者的脸部产生明显的压痕甚至创伤,能够显著提高佩戴舒适性。

[0069]

图14示出了设置有根据本发明的第二实施方式的密封条20的第四呼吸器400。第四呼吸器400与第三呼吸器300大体相同,区别仅在于密封条20仅覆盖第四呼吸器400的与佩戴者的脸部接触的周缘的一部分,如图14所示。第四呼吸器400能够产生与上述第三呼吸器300大体相同的有益效果。

[0070]

以上结合附图说明了根据本发明的优选实施方式的密封条、设置有根据本发明的密封条的各种呼吸器以及密封条制造方法。根据本发明的密封条以及具有该密封条的呼吸

器以及密封条制造方法能够简化密封条的制造,提高材料利用率,提高呼吸器与佩戴者的脸部之间的密封性,减轻或者避免在佩戴者的脸部形成压痕或创伤,提高呼吸器的佩戴舒适性。

[0071]

在上述示例中,第二裁剪线l2为振幅恒定的正弦波曲线,通过裁剪第一材料件m得到的第一条带m1和第二条带m2的多个曲面段均具有相同的轮廓。然而,本发明不限于此。在根据本发明的其他实施方式中,第二裁剪线l2也可以设置为振幅变化的正弦波曲线,通过裁剪第一材料件m1得到的第一条带和第二条带可以分别包括轮廓不同的多个曲面段,这些轮廓不同的多个曲面段可用用作不同尺寸的密封条的曲面部。因此,能够在一次裁剪中,裁剪出多种型号的密封条的曲面部,并且仍能够实现材料的最大利用率。

[0072]

在上述实施方式中,以呼吸器作为目标产品示出了根据本发明的密封条在呼吸器中的应用。然而,应该理解的时,根据本发明的密封条还可以应用在除呼吸器之外的其他目标产品中。

[0073]

在此,已详细描述了本发明的示例性实施方式,但是应该理解的是,本发明并不局限于上文详细描述和示出的具体实施方式。在不偏离本发明的主旨和范围的情况下,本领域的技术人员能够对本发明进行各种变型和变体。所有这些变型和变体都落入本发明的范围内。而且,所有在此描述的构件都可以由其他技术性上等同的构件来代替。