1.本发明涉及操作系统技术领域,具体讲是一种基于原油开采的放空火炬自动化操作实验系统。

背景技术:

2.油田气亦称油田伴生气,因为在开采石油的过程中,会同时产生油田伴生气(与石油共存的“伴生气体”以及对人体有害、有毒气体如硫化氢等),如果让这些油田伴生气(特别是有毒气体)进入到大气中,在和空气的浓度比达到爆炸浓度极限后,极易因火花等引起爆炸、燃烧,对周围的环境及设备造成危害,为了消除这个安全隐患,必须把这类气体经过管道引到高处,在专门的燃烧器点火燃烧消耗掉,这种方法称为火炬放空法。

3.为了更好的保证有害的伴生气进行有效利用,往往需要更加有效的将有害气体燃烧殆尽,而传统的火炬塔和火炬放空系统只能将伴生气统一进行点火,而无法更加有效彻底的将有害的伴生气体进行完全燃烧,由于这些有害的伴生气体是与无害的油田伴生气一起被燃烧的,从而无法使有害的伴生气体被处理造成污染,因此,需要通过实验系统来控制伴生气体的通量使其与其他气体搭配形成最大程度的完全燃烧。

技术实现要素:

4.因此,为了解决上述问题,本发明在此提供一种基于原油开采的放空火炬自动化操作实验系统,能够通过反复自动操控伴生气体的通量来间接计算出燃烧比,同时有效保证了放空进气实验数据的精准性,进而在实践开采中针对有害的伴生气体进行完全燃烧,且能够有效提高燃烧效率。

5.本发明是这样实现的,构造一种基于原油开采的放空火炬自动化操作实验系统,包括管道组件,管道组件由通阀体和防爆法兰,防爆法兰的顶部分别依次安装有进气控制系统、安装外壳和压力控制系统,进气控制系统由密封缸、进气管、连接柱、凸轮、扭簧铆钉、进气调节机构和端口片构成,密封缸底部部分嵌入设置于通阀体内并与通阀体通过防爆法兰相连接,连接柱安装于密封缸的四角位置,且安装外壳通过连接柱与防爆法兰相连接,进气管安装连通于密封缸的对称两侧,密封缸内形成有驱动空间,凸轮安装于驱动空间中并通过扭簧铆钉与密封缸相连接,端口片设置于密封缸的内底壁并与密封缸之间一体成型,密封缸底部及端口片的中心位置均开设有保持口,且进气调节机构安装于保持口内。

6.进一步的,安装外壳的内部分别安装有t形圆台、安装架和保持杆,t形圆台设置于安装外壳及密封缸的连接处,且t形圆台部分嵌入设置于密封缸内并与密封缸保持密封连接,安装架通过螺丝固定安装于安装外壳内壁的靠顶部位置,保持杆为两组对称设置,且其两端分别与t形圆台及安装架保持连接。

7.进一步的,安装外壳的内部安装有联动系统,联动系统由棘爪杆、传动杆、限位架、限位齿轮、限位弹簧、弧形滑块、卡合机构、传动齿轮和限位槽构成,棘爪杆和传动杆呈两两对称设置安装,限位架设置有上下对称两组安装在保持杆内侧,限位齿轮设置于传动杆之

间并通过轮轴与安装外壳内壁相连接,限位槽开设于保持杆的内侧,且限位弹簧嵌入设置于限位槽内,限位弹簧两端分别与弧形滑块及t形圆台相连接,卡合机构安装于t形圆台顶部的中心位置,传动齿轮设置于限位齿轮一侧并与限位齿轮之间保持同轴连接,且传动齿轮位于限位齿轮的后侧。

8.进一步的,压力控制系统由压力控制器、气杆和压合片构成,气杆贯穿安装外壳并通过压合片与棘爪杆相连接,压力控制器安装于安装外壳顶部并与气杆电连接。

9.进一步的,安装架的底部设有传感系统,传感系统由控制芯片、压电传感器和转换器构成,控制芯片和压电传感器均连接于安装架底部,且压电传感器、转换器及控制芯片之间依次电性连接。

10.进一步的,进气调节机构由下滚轮、弹簧a、进气孔、活塞和阻塞片构成,下滚轮和阻塞片分别固定连接于活塞的两端,进气孔呈均匀开设于活塞侧面,活塞部分嵌入设置于保持口中,且弹簧a位于活塞的上半部分,弹簧a的两端分别与活塞顶部及密封缸相连接。

11.进一步的,两根棘爪杆的底端分别对应安装有左棘爪和右棘爪,且左棘爪和右棘爪均与弧形滑块位于同一垂直高度,且左棘爪和右棘爪均与限位齿轮之间保持传动适配。

12.进一步的,传动杆还包括齿条、活塞杆、滚轮盘和上滚轮,齿条开设于传动杆内侧靠后的位置,且齿条与传动齿轮位于同一水平位置,活塞杆固定连接于传动杆底端,滚轮盘安装于活塞杆底端,且上滚轮通过滚轮盘与活塞杆相连接,活塞杆贯穿t形圆台并与其保持相对滑动连接。

13.进一步的,卡合机构由弹簧顶柱和顶柱架构成,顶柱架固定连接于t形圆台表面的中心位置,且弹簧顶柱安装于顶柱架内侧,弹簧顶柱与限位齿轮之间保持接触,且接触面均具有圆角处理。

14.进一步的,棘爪杆和传动杆侧面设有导向槽,限位架的侧面安装有与该导向槽数量一致的限位轮,且导向槽与限位轮之间形成保持传动。

15.进一步的,保持口的内径上细下粗,且保持口与阻塞片之间相适配并形成开闭通道。

16.相较于现有技术,本发明的有益效果体现为:优点1:通过控制油田伴生气的通量测试,使燃烧效率更加高效,从而降低污染,通过压力控制系统来操控进气控制系统进行进气量控制,最后将气量输出数据与燃烧效果之间进行数据分析,获得更高效的放空燃烧效率,使有害的伴生气体能够更加有效彻底的被燃烧殆尽。

17.优点2:联动系统分为左右两个部分,每个部分包括一组棘爪杆和传动杆,即左部分用来驱动活塞杆向下运动进行进气,而右部分则带动活塞杆复位进行闭合,同时由于需要进行反复的开闭合进气操作才能够得到精确的实验数据,所以使用机械结构组成的联动系统不仅能够反复使用,而且造价较低,且整个实验系统抗冲击效果和密封效果较佳,有效保证了放空进气实验数据更加精准。

18.优点3:通过设置的压电传感器在受到来自顶部压合片的外力作用而发生形变时,由于内部电荷的极化现象,会在其表面产生电荷的现象,随后电荷通过转换器进行数模转换后发送至控制芯片,即每一次电荷变化代表一次挤压,从而形成频率,控制芯片以及压力控制器连接主机,使终端工作人员能够随时进行调控,从而实现全面自动化操作,便于工作

人员有效掌握燃烧比。

附图说明

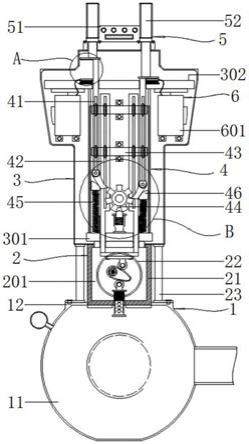

19.图1是本发明基于原油开采的放空火炬自动化操作实验系统结构示意图;图2是本发明图1中密封缸的放大示意图;图3是本发明图1中联动系统的背面示意图;图4是本发明图2中活塞的纵剖示意图;图5是本发明图2中t形圆台的俯视图;图6是本发明图1中a部分放大示意图;图7是本发明图1中b部分放大示意图。

20.图中:管道组件1、通阀体11、防爆法兰12、进气控制系统2、驱动空间201、密封缸21、进气管22、连接柱23、凸轮24、扭簧铆钉241、进气调节机构25、下滚轮251、弹簧a252、进气孔253、活塞254、阻塞片255、端口片26、保持口261、安装外壳3、t形圆台301、安装架302、保持杆303、联动系统4、棘爪杆41、左棘爪411、右棘爪412、传动杆42、齿条421、活塞杆422、滚轮盘423、上滚轮424、限位架43、限位轮431、限位齿轮44、限位弹簧45、弧形滑块46、卡合机构47、弹簧顶柱471、顶柱架472、传动齿轮48、限位槽49、压力控制系统5、压力控制器51、气杆52、压合片53、传感系统6、控制芯片601、压电传感器602、转换器603。

具体实施方式

21.下面将结合附说明书附图对本发明进行详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围;此外,术语“第一”、“第二”、“第三”“上、下、左、右”等仅用于描述目的,而不能理解为指示或暗示相对重要性。同时,在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电性连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义,除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。

22.以下结合说明书附图及具体实施例对本发明技术方案做进一步的详细阐述,本技术实施例提供的一种基于原油开采的放空火炬自动化操作实验系统,包括管道组件1,管道组件1由通阀体11和防爆法兰12,防爆法兰12的顶部分别依次安装有进气控制系统2、安装外壳3和压力控制系统5,进气控制系统2由密封缸21、进气管22、连接柱23、凸轮24、扭簧铆钉241、进气调节机构25和端口片26构成,密封缸21底部部分嵌入设置于通阀体11内并与通阀体11通过防爆法兰12相连接,连接柱23安装于密封缸21的四角位置,且安装外壳3通过连接柱23与防爆法兰12相连接,进气管22安装连通于密封缸21的对称两侧,密封缸21内形成有驱动空间201,凸轮24安装于驱动空间201中并通过扭簧铆钉241与密封缸21相连接,端口片26设置于密封缸21的内底壁并与密封缸21之间一体成型,密封缸21底部及端口片26的中心位置均开设有保持口261,且进气调节机构25安装于保持口261内。

23.上述实施例中,通阀体11作为承担着来自进气管22输入的油田伴生气的主要流通管道,将开采后的油田伴生气通过通阀体11一侧的管道(图1中已标出)输送至火炬塔进行点火,同时可以在通阀体11一侧可以安装一个辅助燃料管(图1中虚线部位已标出),辅助燃料管中可以通入氧气或空气提高燃烧效率,即本技术的目的是用于控制油田伴生气的通量,使燃烧效率更加高效,从而降低污染,通过压力控制系统5来操控进气控制系统2进行进气量控制,最后将气量输出数据与燃烧效果之间进行数据分析,获得更高效的放空燃烧效率,密封缸21作为独立的空间与安装外壳3之间相互隔开,其内部形成的驱动空间201用于安装凸轮24和进气调节机构25等,同时进气管22是连通安装在密封缸21的两侧的,油田伴生气经过外部增压后输入密封缸21中,通过保持口261向通阀体11输送,最后从通阀体11一侧的管道输送至火炬塔进行放空点火,连接柱23和防爆法兰12能够有效保障通阀体11及密封缸21的稳定性。

24.请参阅图1所示,安装外壳3的内部分别安装有t形圆台301、安装架302和保持杆303,t形圆台301设置于安装外壳3及密封缸21的连接处,且t形圆台301部分嵌入设置于密封缸21内并与密封缸21保持密封连接,安装架302通过螺丝固定安装于安装外壳3内壁的靠顶部位置,保持杆303为两组对称设置,且其两端分别与t形圆台301及安装架302保持连接。

25.作为一种示例,需要说明的是,t形圆台301的表面设有对称的上下贯穿的活塞孔,能够使活塞杆422保持密封地在t形圆台301内进行滑动,同时t形圆台301还要与上方的安装架302一起组成安装模块将联动系统4进行安装,密封缸21采用铸铁材质制成,具有耐冲击和良好的切削性。

26.图1中,安装外壳3的内部安装有联动系统4,联动系统4由棘爪杆41、传动杆42、限位架43、限位齿轮44、限位弹簧45、弧形滑块46、卡合机构47、传动齿轮48和限位槽49构成,棘爪杆41和传动杆42呈两两对称设置安装,限位架43设置有上下对称两组安装在保持杆303内侧,限位齿轮44设置于传动杆42之间并通过轮轴与安装外壳3内壁相连接,限位槽49开设于保持杆303的内侧,且限位弹簧45嵌入设置于限位槽49内,限位弹簧45两端分别与弧形滑块46及t形圆台301相连接,卡合机构47安装于t形圆台301顶部的中心位置,传动齿轮48设置于限位齿轮44一侧并与限位齿轮44之间保持同轴连接,且传动齿轮48位于限位齿轮44的后侧。

27.作为一种示例,需要说明的是,联动系统4的目的在于通过反复的开合油田伴生气的通放量进行供气,联动系统4分为左右两个部分,每个部分包括一组棘爪杆41和传动杆42,即左部分用来驱动活塞杆422向下运动进行进气,而右部分则带动活塞杆422复位进行闭合,同时由于需要进行反复的开闭合进气操作才能够得到精确的实验数据,所以使用机械结构组成的联动系统4不仅能够反复使用,而且造价较低,通过限位架43及在其上安装的限位轮431能够使棘爪杆41和传动杆42在行进过程中更加平稳及降低摩擦,最终有效保证了放空进气数据更加精准。

28.需要补充的是,传动齿轮48设置于限位齿轮44后侧与齿条421保持啮合,而棘爪杆41设置于传动杆42的前侧,使左棘爪411和右棘爪412保持在限位齿轮44两侧进行传动,需要注意的是,本技术中传动齿轮48牙的倍数是限位齿轮44的整倍数,由于限位齿轮44牙数少,齿距大,故当其转动一圈即可带动传动齿轮48和齿条421以限位齿轮44齿距的倍数进行移动。

29.请一并参阅图4所示,压力控制系统5由压力控制器51、气杆52和压合片53构成,气杆52贯穿安装外壳3并通过压合片53与棘爪杆41相连接,压力控制器51安装于安装外壳3顶部并与气杆52电连接。

30.作为一种示例,需要说明的是,压力控制器51通过电信号进行控制,将外部气缸的压缩气体对气杆52进行充放气,终端工作人员可以通过压力控制器51控制气杆52保持陆续向下推动次数,当左边的气杆52向下推动一次并复位的过程时,压合片53下压压电传感器602记录次数,同时使左棘爪411带动限位齿轮44转动一格,限位齿轮44随即带动传动齿轮48和齿条421向下运动,进一步推动活塞杆422向下运动,最后通过上滚轮424推动凸轮24转动,驱动进气调节机构25进行持续的进气操作,由于此时进气调节机构25还处于进气阶段,此时通过右边的气杆52驱动右棘爪412将限位齿轮44推回原位置,此时的传动齿轮48伴随着限位齿轮44归位也与齿条421进行啮合返回,同时上滚轮424向上运动离开凸轮24,而凸轮24本身由于扭簧铆钉241的作用复位,从而使进气调节机构25闭合,最终关闭进气。

31.图1中,安装架302的底部设有传感系统6,传感系统6由控制芯片601、压电传感器602和转换器603构成,控制芯片601和压电传感器602均连接于安装架302底部,且压电传感器602、转换器603及控制芯片601之间依次电性连接。

32.作为一种示例,需要说明的是,通过设置的压电传感器602其原理是:在受到来自顶部压合片53的外力作用而发生形变时,由于内部电荷的极化现象,会在其表面产生电荷的现象,随后电荷通过转换器603进行数模转换后发送至控制芯片601,即每一次电荷变化代表一次挤压,从而形成频率,控制芯片601以及压力控制器51连接主机,使终端工作人员能够随时进行调控,从而实现全面自动化操作。

33.请一并参阅图2所示,进气调节机构25由下滚轮251、弹簧a252、进气孔253、活塞254和阻塞片255构成,下滚轮251和阻塞片255分别固定连接于活塞254的两端,进气孔253呈均匀开设于活塞254侧面,活塞254部分嵌入设置于保持口261中,且弹簧a252位于活塞254的上半部分,弹簧a252的两端分别与活塞254顶部及密封缸21相连接。

34.作为一种示例,需要说明的是,进气调节机构25的直接控制来源于凸轮24,凸轮24转动后,将夹持在内侧的下滚轮251进行滚动并下压,由于阻塞片255的初始状态是与保持口261之间形成密封闭合的状态,当下压后弹簧a252后,活塞254从保持口261中滑出并向下运动,同时使进气孔253被推进通阀体11中,油田伴生气从中空的活塞254顶部向周围的进气孔253运动并输出,同样的,当阻活塞254向上运动后,阻塞片255进行复位使其与保持口261进行贴合并将保持口261锁止,形成密封。

35.如图1中,两根棘爪杆41的底端分别对应安装有左棘爪411和右棘爪412,且左棘爪411和右棘爪412均与弧形滑块46位于同一垂直高度,且左棘爪411和右棘爪412均与限位齿轮44之间保持传动适配。

36.作为一种示例,需要说明的是,左棘爪411和右棘爪412本身是通过扭簧连接在棘爪杆41上的,同时左棘爪411、右棘爪412、弹簧顶柱471及限位齿轮44边缘呈弧状设计的结构,使其尽量降低结构间的摩擦损耗,当右棘爪412推动限位齿轮44顺时针转动一格时,同时下压弧形滑块46及弧形滑块46底部的限位弹簧45,卡合机构47将限位齿轮44进行卡合,此时的左棘爪411由于限位弹簧45的作用不与限位齿轮44相接触,正好如图7的状态所示,从而将传动杆42整体向上拉起,当左棘爪411向下运动后推动限位齿轮44逆时针转动时,限

位齿轮44反推将右棘爪412沿着限位齿轮44边缘带动其上移,同时通过限位弹簧45将右棘爪412上弹复位,卡合机构47则再次将限位齿轮44进行卡合,左棘爪411工作右棘爪412复位,右棘爪412工作、左棘爪411复位,依次形成反复操作。

37.请一并参阅图3所示,传动杆42还包括齿条421、活塞杆422、滚轮盘423和上滚轮424,齿条421开设于传动杆42内侧靠后的位置,且齿条421与传动齿轮48位于同一水平位置,活塞杆422固定连接于传动杆42底端,滚轮盘423安装于活塞杆422底端,且上滚轮424通过滚轮盘423与活塞杆422相连接,活塞杆422贯穿t形圆台301并与其保持相对滑动连接。

38.作为一种示例,需要说明的是,通过设置的活塞杆422既要承担活塞传动的作用又要起到连接作用,通过齿条421的移动牙数可以判断活塞杆422的运动长度,滚轮盘423用于将上滚轮424进行安装,上滚轮424及下滚轮251均保持在凸轮24边缘的内侧,使其保持平稳的传动,齿条421开设在传动杆42内侧用于与传动齿轮48保持传动,活塞杆422安装在传动杆42底端,通过t形圆台301保持相对滑动连接。

39.如图2中,卡合机构47由弹簧顶柱471和顶柱架472构成,顶柱架472固定连接于t形圆台301表面的中心位置,且弹簧顶柱471安装于顶柱架472内侧,弹簧顶柱471与限位齿轮44之间保持接触,且接触面均具有圆角处理。

40.作为一种示例,需要说明的是,通过设置的弹簧顶柱471安装在顶柱架472顶部,同时弹簧顶柱471对限位齿轮44的齿牙之间的距离进行支撑顶起,同时当棘爪杆41将限位齿轮44驱动后,即可下压弹簧顶柱471将弹簧顶柱471沿着限位齿轮44滑动并从齿牙之间挣脱。

41.如图3中,棘爪杆41和传动杆42侧面设有导向槽,限位架43的侧面安装有与该导向槽数量一致的限位轮431,且导向槽与限位轮431之间形成保持传动,通过设置的限位轮431在导向槽内保持低摩擦滚动,同时能够帮助棘爪杆41和传动杆42更加稳定的传动。

42.如图2中,保持口261的内径上细下粗,且保持口261与阻塞片255之间相适配并形成开闭通道,通过设置的保持口261内径上部分细下部分粗,上部分与活塞254保持密封滑动连接,下部分的阻塞片255强度高,表面较为光滑,能够有效与保持口261之间保持良好的密封,同时当阻塞片255与保持口261分离向通阀体11内运动,同时活塞254也部分向通阀体11内运动,控制进气孔253进入通阀体11中的数量,从而实现通气量的增加和降低,且单位时间内每一个进气孔253的通量都是确定的,也就是说释放了多少气体都是能够进行计算的,通过压力控制系统5带动联动系统4使进气控制系统2中的进气调节机构25对伴生气体的通量进行控制,且能够精确到具体的单位通量,当伴生气体通量较大时,同时伴随的压力控制系统5工作频率更高,传感系统6则能够根据频率和气体通量有效在计算机上进行模拟通量的数据图,同时根据燃烧的火焰和收集的废气进行分析,计算出选择释放多少单位的助燃辅助气体及比例,从而有效的将有害气体进行放空。

43.综上所述;本发明所述基于原油开采的放空火炬自动化操作实验系统,能够通过反复自动操控伴生气体的通量来间接计算出燃烧比,同时有效保证了放空进气实验数据的精准性,进而在实践开采中针对有害的伴生气体进行完全燃烧,且能够有效提高燃烧效率。

44.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明

将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围,应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。