1.本实用新型涉及一种焦化污油回炼系统。

背景技术:

2.焦炭塔是焦化装置的核心设备,焦炭塔为半连续运行,共两台。一台塔在反应生焦时,另一台塔处于处理阶段。当一台塔内焦炭积聚到一定高度时,进行切换,将原料油切换进另一个焦炭塔,原来的塔则用蒸汽吹扫油气及冷焦处理,之后开始除焦。除完焦后的焦炭塔空塔为常温状态,在转为生焦塔前必须预热,预热的热源来自于生焦塔顶部的高温油气,高温油气进入空塔后形成的冷凝油即甩油,甩油中含有大量水汽,导致回炼困难。

3.目前在延迟焦化装置中,焦炭塔预热每天产生约若干吨污油,这部分污油进入放空塔下塔,利用放空塔底循环泵将重污油外送至污油罐区,转运至原料罐区,经脱水后送至常减压装置进行回炼。这样不仅造成油品损失,增加下游装置的负荷,同时增加全厂的能耗。

技术实现要素:

4.本实用新型要解决的技术问题是提供一种焦化污油回炼系统,对焦炭塔预热和冷焦产生的污油重新打入焦炭塔顶进行回炼,降低焦化装置加工损失,提高轻质油回收率,同时减少污油二次加工的费用和污油储存和转运造成的环境污染。

5.为了解决上述技术问题,本实用新型包括焦炭塔,所述焦炭塔之间连通有急冷油管路,所述焦炭塔通过放空管路连通到第一放空塔,所述焦炭塔产生的甩油通过甩油管路送入第一放空塔,所述第一放空塔的底部连通有污油外送管路,其结构特点是所述污油外送管路通过回油管路连通到所述急冷油管路上,所述污油外送管路通过支路与所述甩油管路连通。

6.采用上述技术方案,自焦炭塔预热产生的甩油和焦炭塔大吹气及给水冷焦产生的放空气体进入第一放空塔,第一放空塔将部分污油进行循环使用,利用焦炭塔冷焦放空热量将放空塔内的油加热到170℃以上脱水,控制含水量﹤1%,充分利用了焦炭塔的余热对放空塔内的塔底油进行加热达到脱水的效果,回油管路能够将部分污油送入急冷油管路内作为焦炭塔急冷油使用,将焦炭塔预热和冷焦产生的污油打入焦炭塔顶进行回炼,从而降低焦化装置加工损失,提高轻质油收率,同时减少污油二次加工的费用和污油储存和转运造成的环境污染。

7.作为一种改进的技术方案,所述回油管路上设有单向阀,所述单向阀两侧设有闸阀。

8.作为一种改进的技术方案,远离所述急冷油管路与回油管路交汇处的急冷油管路上游设有闸阀。

9.作为一种改进的技术方案,所述第一放空塔的上部通过排气管路连通到第二放空塔,所述第二放空塔上连通有污水管,所述第一放空塔的下部的污油外送管路上设有塔底

循环泵。

附图说明

10.下面结合附图和实施例对本实用新型作进一步说明:

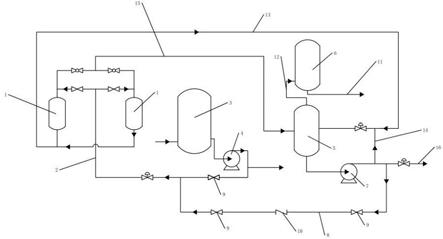

11.图1是现有技术的结构示意图;

12.图2是本实用新型的结构示意图。

13.图中:1

‑

焦炭塔,2

‑

急冷油管路,3

‑

分馏塔,4

‑

蜡油泵,5

‑

第一放空塔,6

‑

第二放空塔,7

‑

塔底循环泵,8

‑

回油管路,9

‑

闸阀,10

‑

单向阀,11

‑

污水管,12

‑

排气管路,13

‑

甩油管路,14

‑

支路,15

‑

放空管路,16

‑

污油外送管路。

具体实施方式

14.为了对本实用新型的设计思想和基于设计思想而做出的具体实施方式有一个更加清楚的理解,在描述本实用新型的具体实施方式之前有必要对现有的污油回炼系统做简单介绍。参照图1,现有的污油回炼系统包括对称设置的焦炭塔1,焦炭塔1之间连通有急冷油管路2,急冷油管路2连通到分馏塔3,急冷油管路2上设有外送管路,急冷油管路2上设有蜡油泵4,分馏塔3产生的蜡油由蜡油泵4抽出,有小部分作为焦碳塔顶急冷油,控制焦炭塔1顶温度,其余部分送出;进入焦炭塔1的蜡油再次变成污油,需要二次处理,增加了污油二次加工的费用;自焦炭塔1预热产生的焦炭塔大吹气及给水冷焦产生的放空气体进入第一放空塔5,焦炭塔1产生的甩油通过甩油管路13连通到第一放空塔5,重污油利用塔底循环泵7外送至污油罐区,这种方式增加了污油储存和转运造成的环境污染。

15.为了解决上述技术问题,参照图2所示,该焦化污油回炼系统包括对称设置的焦炭塔1,焦炭塔1之间连通有急冷油管路2,焦炭塔1通过放空管路15连通到第一放空塔5,即自焦炭塔1预热产生的焦炭塔大吹气及给水冷焦产生的放空气体进入第一放空塔5,放空气体通过放空管路15送入第一放空塔5,焦炭塔1通过甩油管路13连通到第一放空塔5,即焦炭塔1产生的甩油通过甩油管路13送入第一放空塔5,第一放空塔5的上部通过排气管路12连通到第二放空塔6,第一放空塔5对塔底油进行加热,塔底油中的水分挥发送入第二放空塔,水蒸汽经第二放空塔冷却冷凝成水,第二放空塔6上连通有污水管11,自第一放空塔5形成的蒸汽在第二放空塔6冷却之后产生的污水通过污水管11外送,第一放空塔5的底部连通有污油外送管路16,污油外送管路16上设有塔底循环泵7,污油外送管路16通过回油管路8连通到急冷油管路2上,即第一放空塔5产生的污油部分送入急冷油管路2作为急冷油使用,回油管路8上设有单向阀10,单向阀10两侧设有闸阀9,设置单向阀10避免污油的回流,闸阀9能够控制回油管路8的开启和关闭,污油外送管路16通过支路14与甩油管路13连通,塔底循环泵7将部分甩油进行循环使用,利用焦炭塔1冷焦放空热量将放空塔内的油加热到170℃以上脱水,控制含水量﹤1%,充分利用了焦炭塔1的余热对放空塔内的塔底油进行加热达到脱水的效果,远离急冷油管路2与回油管路8交汇处的急冷油管路2上游设有闸阀9,也就是设在分馏塔3与焦炭塔1之间急冷油管路2上的闸阀9,当塔底循环泵7将污油送入急冷油管路2内后,关闭急冷油管路2上的闸阀9,分馏塔3产生的蜡油全部外送,且蜡油不再送入焦炭塔1作为急冷油使用,避免了蜡油经急冷后变成污油,减少污油二次加工的费用。

16.本实用新型在使用时,自焦炭塔1预热产生的甩油和焦炭塔大吹气及给水冷焦产

生的放空气体通过放空管路15送入第一放空塔5,第一放空塔5将部分甩油进行循环使用,利用焦炭塔1冷焦放空热量将放空塔内的油加热到170℃以上脱水,控制含水量﹤1%,充分利用了焦炭塔1的余热对放空塔内的油进行加热达到脱水的效果,自第一放空塔5排出的污油通过塔底循环泵7分别送入放空管、污油外送管路16和回油管路8,污油送入放空管实现污油在第一放空塔5的循环,充分利用污油的热量对第一放空塔5的塔底油进行加热,降低塔底油的含水量,污油送入污油外送管路16实现污油的排出,污油送入回油管路8能够实现污油作为急冷油使用,回油管路8能够将部分污油送入急冷油管路2内作为焦炭塔1急冷油使用,将焦炭塔1预热和冷焦产生的污油打入焦炭塔1顶进行回炼,从而降低焦化装置加工损失,提高轻质油收率,同时关闭分馏塔和焦炭塔之间的急冷油管路的闸阀,分馏塔3产生的蜡油全部外送,且蜡油不再送入焦炭塔1作为急冷油使用,避免了蜡油经急冷后变成污油,减少污油二次加工的费用。