一种提高mini-led显示墨色一致性的方法

【技术领域】

1.本发明涉及一种mini-led的技术领域,特别涉及一种提高mini-led显示墨色一致性的方法。

背景技术:

2.随着显示应用技术的不断提高,led全彩显示屏的技术也发展的越来越快,目前使用的lcd、投影等显示应用产品不能完全满足市场的应用需求,而mini-led这种新型显示技术克服了以上产品的众多缺陷问题,已成为各个市场的应用首选。

3.在当前chip on board(cob板上芯片)技术中整面显示的对比度以及黑占比是尤为重要的一个方面,对比度不佳就需要通过模压工艺在表面掺入碳黑的方式来调整,然模压方式掺入碳黑会直接影响了mini-led芯片的发光以及增大了整个显示面板的发热量。

技术实现要素:

4.为了解决现mini-led制造方法带来的影响了mini-led芯片的发光效果以及增大了整个显示面板的发热量的问题,本发明提供了一种提高mini-led显示墨色一致性的方法。

5.本发明为了解决上述技术问题,提供的技术方案是:一种提高mini-led显示墨色一致性的方法,包括如下步骤:

6.提供形成有led芯片的基板,且led芯片的表面张力大于基板的表面张力;

7.将上述形成有led芯片的基板浸渍墨水;

8.固化基板上的墨水。

9.优选地,所述led芯片形成在基板之前,通过对led芯片进行表面处理使led芯片的表面张力与基板的表面张力的比值大于1。

10.优选地,所述表面处理的方式包括表面镜面处理、激光扫描处理和喷淋脱膜剂中的一种或多种。

11.优选地,经过表面处理后的led芯片通过芯片转移技术形成于基板上。

12.优选地,将形成有led芯片的基板浸渍上墨水的方法为包裹基板边缘并对形成有led芯片的基板形成有led芯片的表面进行墨水注入或直接将形成有led芯片的基板的表面浸渍于墨水中。

13.优选地,所述墨水的体积收缩率为0.5

‰

~10

‰

,粘度为30cps以下,达因值为30~50。

14.优选地,固化基板上墨水之前还包括去除基板多余的墨水的步骤。

15.优选地,通过自然流挂的方式去除多余的墨水。

16.优选地,固化基板上墨水之后还包括对led芯片进行清洗的步骤。

17.优选地,led芯片清洗的方式为超声震荡清洗和等离子清洗中的一种或多种。

18.与现有技术相比,本发明提供的一种提高mini-led显示墨色一致性的方法,具有

如下有益效果:

19.1、本发明通过led芯片表面张力与基板表面张力的差异来增加墨水在基板上的附着,这种方式极大的提高了mini-led显示时的对比度,减少了封胶时所需要的碳粉比例,从而使产品发热量大大减小,达到光效提高的效果。

20.2、本发明通过对led芯片的处理使得其表面张力与基板的表面张力拥有较大的表面张力差异,使得墨水易于粘挂于基板上,不易粘挂于芯片上。

21.3、本发明采用的led芯片的处理方式,可以有效的增大led芯片的表面张力,同时不会对led芯片造成损坏。

22.4、本发明采用的先将led芯片进行表面处理再将其转移到基板上,可以有效减少对led芯片的损坏以及防止处理方式对基板的表面张力产生影响,使得其只增大led芯片的表面张力。

23.5、本发明采用的墨水的浸渍方式的通过led芯片的表面张力与基板的表面张力不一致,使得墨水更加容易附着在基板上,使得墨水填充均匀操作方便。

24.6、本发明采用的墨水有利于附着于基板上,且附着于led芯片上的墨水容易被清洗且墨水受烘烤固化后的体积收缩影响非常小。

25.7、本发明通过自然流挂的方式去除多余的墨水,利用了led芯片的表面张力与基板的表面张力的差异,减少了人为干预导致的墨水层不均匀,减少了墨水对led芯片的粘染,操作方便。

26.8、本发明对形成有led芯片的焊盘上的墨水进行固化处理,能让墨水成膜有利于显色,同时方便了对led芯片上的残留的墨水进行清洗清除。

27.9、本发明清洗残留时,因为基板上墨水已经固化,不需要对非led芯片区域墨水层进行保护,而且由于墨水在led芯片的附着力远远小于在基板的附着力,通过清洗可以轻易的去除芯片表面的残留墨水。

【附图说明】

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

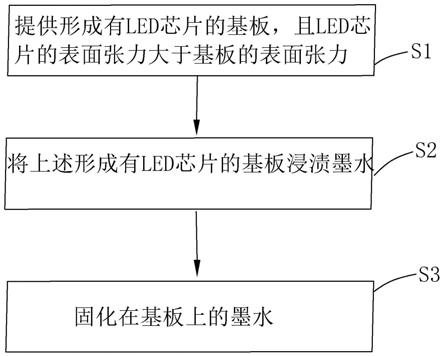

29.图1是本发明一种提高mini-led显示墨色一致性的方法的流程图。

30.图2是本发明中通过本发明的方法形成的基板的剖面图。

31.图3是本发明中中将led芯片形成到基板上的流程图。

32.图4是本发明中固化在基板上的墨水的流程图。

33.附图标识说明:

34.1、形成有led芯片的基板;

35.11、基板;12、led芯片;13、焊盘;14、墨水;15、胶体。

【具体实施方式】

36.为了使本发明的目的,技术方案及优点更加清楚明白,以下结合附图及实施实例,

对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

38.在本发明中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本发明及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

39.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本发明中的具体含义。

40.请参阅图1,本发明一具体实施例中提供的一种提高mini-led显示墨色一致性的方法,包括如下步骤:

41.s1、提供形成有led芯片的基板,且led芯片的表面张力大于基板的表面张力;

42.s2、将上述形成有led芯片的基板浸渍墨水;

43.s3、固化基板上的墨水。

44.请参阅图1至图3,本发明具体实施例的步骤s1中所提供的led芯片12的表面张力大于基板11的表面张力。具体地,该led芯片12的表面张力大于基板11的表面张力的形成包括以下步骤:

45.s11、在蓝膜上形成led芯片12;

46.s12、对蓝膜上的led芯片12进行表面处理;

47.s13、将表面处理后的led芯片12转移到基板11上。

48.可以理解地,将led芯片12转移到基板11上,需要通过焊盘13进行led芯片12和基板11的连接。

49.可以理解地,在蓝膜上形成led芯片12能有效的对led芯片12进行固定,防止led芯片12在转移的过程中机器对led芯片12的漏抓以及在转移到基板11的过程中飞到焊盘13上造成失效。

50.可以理解地,本发明实施例提供的方法中,在步骤s12,对led芯片12进行表面处理,增加led芯片12的表面张力的具体方式包括但不限于以下方式:

51.方式一、通过在led芯片12出厂前对表面做激光扫描处理调高led芯片12的表面张力从而提高对墨水14的免粘能力;

52.方式二、通过在led芯片12出厂前对表面做抛光表面处理调高led芯片12的表面张力从而提高对墨水14的免粘能力;

53.方式三、在扩晶前蓝膜上的led芯片12表面喷一层脱模剂,从而达到后期在墨水14粘挂后芯片易于清洗的效果。

54.可以理解地,本发明实施例中采用了方式三即在扩晶前蓝膜上的led芯片12表面喷一层脱模剂,从而达到后期在墨水14粘挂后led芯片12易于清洗的效果的方式来对led芯

片12进行表面处理。

55.可以理解地,本发明需要先将led芯片12处理后再将其转移到基板11上,先转移led芯片12到基板11上再进行表面处理会有几率导致led芯片12失效,同时可能会改变基板11和焊盘13的表面张力,使得基板11和焊盘13与led芯片12的表面张力差异减小,导致墨水14无法因为led芯片12、焊盘13和基板11的表面张力差异而不易附着于led芯片12,易于附着于焊盘13和基板11上。

56.可以理解地,所述led芯片12的表面张力与基板11的表面张力的比值大于1。

57.可以理解地,根据最后墨水的不同,该表面张力的差异可以调整以适应不同显示对比度的需要。

58.请结合图1和图2,本发明提供的方法中,步骤s2中将上述形成有led芯片的基板1浸渍墨水14的方式包括但不限于以下:

59.方式一、采用形成有led芯片的基板1的表面整体浸渍于墨水14的方式,然后通过墨水14本身的流动性以及led芯片12和基板11表面张力的差异,让基板11上的led芯片12的下端以及焊盘13粘挂上墨水14;

60.方式二、先对形成有led芯片的基板1本身边缘进行胶体围坝处理,往围坝中央精准控制注入墨水14,并使其均匀填充整个基板。

61.可以理解地,本实施方式中将形成有led芯片的基板1浸渍墨水14时采用方式二即先对形成有led芯片的基板1本身边缘进行胶体围坝处理,往围坝中央精准控制注入墨水14,并使其均匀填充整个基板的方式,本发明通过led芯片12与基板11以及焊盘13的表面张力不一致,以及led芯片12高出基板11的板面一定高度,在此高度下led芯片12和基板11所产生的毛细现象的原理,来使得墨水14附着于基板11上和流挂于焊盘13上。所以只需要管控基板11整面材质一致,来达到整面一致性效果,就可以使得墨水14均匀填充于基板11上。此项一致性监测可以通过3d光学显微镜等一系列测量手段俩进行管控。

62.可以理解地,本发明中的led芯片12高出基板11的板面的高度为20~300um。可选的,led芯片12高出基板11的板面的20um、90um、160um、230um或300um高度。

63.具体地,在本发明实施例中led芯片12高出基板11的板面高度为30~200um。可选地,发明实施例中led芯片12高出基板11的板面高度为30um、80um、120um、170um或200um可以更好的通过毛细现象的原理使得墨水附着于基板11上。

64.可以理解地,本发明中采用体积收缩率为0.5

‰

~10

‰

的墨水14,可选的。墨水14的体积收缩率为0.5

‰

、3

‰

、5.5

‰

、7.5

‰

或10

‰

。墨水14的粘度为30cps及以下、达因值为30~50,可选的墨水14的达因值为30、35、40、45、50。

65.具体地,在本发明实施例中,采用的墨水14的体积收缩率为5

‰

,其粘度为20cps及以下、达因值为36~42且包可选的在本发明实施例中,采用的墨水14的达因值为36、39或42,墨水14的粘度和达因值可以通过管控工艺的作业温度以及其它条件可以达到的。

66.请参阅图2和图4,本发明实施例提供的方法中,固化基板上的墨水14具体包括以下步骤:

67.s31、自然流挂去除多余的墨水14;

68.s32、对去除多余墨水后的形成有led芯片的基板1进行曝光处理;

69.s33、烘烤固化墨水14于基板11上。

70.可以理解地,本发明需要对形成有led芯片的基板1上的多余的墨水14进行处理,本发明处理多余的墨水14的方式采用自然流挂的方式,能保证墨水14附着于基板11和流挂于焊盘13的同时减少了人为去除墨水14带来的影响和对led芯片12的损坏。

71.可以理解地,本发明提供的方法中,在自然流挂墨水14之后需要对形成有led芯片的基板1进行曝光,其曝光的方式为uv光照射,曝光时长为3~40秒,目的为对油墨进行初步的定型固化。可选的,墨水14曝光时长为3秒、10秒、17秒、24秒、31秒或40秒。

72.具体地,本发明实施例中通过uv光照射曝光的时长为5~30秒,能更好的对油墨进行进行初步定型。可选的,本发明实施例中通过uv光照射曝光的时长为5秒、15秒或30秒

73.可以理解地,本发明提供的方法中,曝光后,需要将形成有led芯片的基板1上的墨水14进行固化处理,进行固化处理的方式可以为烘烤和风干等。本发明采用的固化处理为烘烤的形式进行固化处理,减少了风干带来的墨水14流动的影响,同时减少了固化的时间大大的提高了固化的效率。

74.可以理解地,因为采用前后体积收缩率为5

‰

的墨水14,所以曝光以及烘烤固化的步骤对墨水14成膜的影响很小。

75.进一步地,本发明实施方式在完成固化基板11上的墨水14后,还需要去除led芯片12上的墨水14残留,因此需要对基板11上的led芯片12表面残留的墨水14进行清洗,清洗的方式包括但不限于:

76.方式一、通过等离子清洗的方式出去led芯片12表面残余墨水14;

77.方式二、通过超声震荡清洗的方式去除led芯片12表面残余墨水14;

78.本发明实施例提供的方法中,去除led芯片12表面残留墨水14采用方式二即通过超声震荡清洗的方式去除led芯片12表面残余墨水14的方式进行清洗。

79.进一步地,在清洗之后,需要对已经完全经过所有步骤处理过后的形成有led芯片的基板1通过胶体15进行封胶处理。

80.可以理解地,本发明通过对led芯片12表面处理的方式极大的提高了led芯片12的表面张力与基板1的表面张力差异,使得墨水14对于led芯片12与基板11和led芯片12的附着程度极大的不同,该差异使得墨水14能有效的附着于基板11上和流挂于焊盘13上的同时不能有效附着于led芯片12上。

81.可以理解地,本发明中对led芯片12的表面残留进行清洗时,无需进行多余保护,因为墨水14对led芯片12和基板11以及焊盘13的附着力不同,就能轻易去除led芯片12表面残留,从而不影响基板11和焊盘13上的墨水14附着。

82.在本发明的各种实施例中,应理解,上述各过程的序号的大小并不意味着执行顺序的必然先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

83.与现有技术相比,本发明提供的一种提高mini-led显示墨色一致性的方法,具有如下有益效果:

84.1、本发明通过led芯片表面张力与基板和焊盘表面张力的差异来提供mini-led芯片显示的墨色背景,这种方式极大的提高了mini-led显示时的对比度,减少了封胶时所需要的碳粉比例,从而使产品发热量大大减小,达到光效提高的效果。

85.2、本发明通过对led芯片的处理使得其表面张力与基板和焊盘的表面张力拥有较

大的表面张力差异,使得墨水易于粘挂于基板和流挂于焊盘上,不易粘挂于芯片上。

86.3、本发明采用的led芯片的处理方式,可以有效的增大led芯片的张力,同时不会对led芯片造成损坏。

87.4、本发明采用的先将led芯片进行处理再将其转移到基板上,可以有效减少对led芯片的损坏以及防止处理方式对基板和焊盘的表面张力产生影响,使得其只增大led芯片的表面张力。

88.5、本发明采用的墨水的浸渍方式的通过led芯片的表面张力与基板和焊盘的表面张力不一致,使得墨水更加容易附着在基板和焊盘上,使得墨水填充均匀操作方便。

89.6、本发明采用的墨水有利于附着于基板上,且附着于led芯片上的墨水容易被清洗,且墨水受烘烤固化后的体积收缩影响非常小。

90.7、本发明通过自然流挂的方式去除多余的墨水,利用了led芯片的表面张力与基板和焊盘的表面张力的差异,减少了人为干预导致的墨水层不均匀,减少了墨水对led芯片的粘染,操作方便。

91.8、本发明对形成有led芯片的焊盘上的墨水进行固化处理,能让墨水成膜有利于显色,同时方便了对led芯片上的残留的墨水进行清洗清除。

92.9、本发明清洗残留时,不需要对非led芯片区域墨水层进行保护,由于墨水在led芯片的附着力远远小于在基板和焊盘的附着力,通过清洗可以轻易的出去芯片表面的残留墨水。

93.以上对本发明实施例公开的一种提高mini-led显示墨色一致性的方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制,凡在本发明的原则之内所作的任何修改,等同替换和改进等均应包含本发明的保护范围之内。