1.本技术涉及显示技术领域,具体涉及一种发光器件驱动电路、背光模组以及显示面板。

背景技术:

2.目前,显示装置主要分为无源驱动以及有源驱动两种方式。其中,无源驱动方式优势在于成本低廉,但是因为交叉串扰的存在难以实现高分辨率,且对应的发光二极管瞬态电流过大造成电源以及显示装置使用寿命较短。而有源式驱动对应每个像素配备一个薄膜晶体管,电容的存在使其避免了交叉串扰和瞬态电流过大的问题,因此,现有的显示装置通常采用有源驱动的方式,从而提高了显示装置的寿命,降低了显示装置的功耗。

3.其中,当显示装置采用有源驱动时,由于发光二极管会处于长时间工作的状态,因此会发生驱动晶体管阈值电压偏移的问题。为解决阈值电压偏移问题,引入了补偿电路设计。比如,三星等公司通常采用4t1c发光器件驱动电路来实现阈值电压的内部补偿。但是这些发光器件驱动电路的扫描信号较多,时序复杂,且无法补偿发光器件的阈值电压和电源信号的压降变异。

4.因此,如何提出一种发光器件驱动电路,使其不仅能够实现驱动晶体管的阈值电压的内部补偿,还能够补偿发光器件的阈值电压以及电源信号的压降变异是现有面板厂家需要努力攻克的难关。

技术实现要素:

5.本技术实施例的目的在于提供一种发光器件驱动电路、背光模组以及显示面板,能够解决现有的发光器件驱动电路无法补偿发光器件的阈值电压以及电源信号的压降变异的技术问题。

6.本技术实施例提供一种发光器件驱动电路,包括:

7.发光器件,所述发光器件串接于第一电源信号与第二电源信号构成的发光回路;

8.发光控制模块,发光控制模块接入发光控制信号,并串接于所述发光回路,所述发光控制模块用于基于所述发光控制信号控制所述发光回路导通或者截止;

9.驱动晶体管,所述驱动晶体管的源极以及所述驱动晶体管的漏极串接于所述发光回路,所述驱动晶体管的栅极电性连接于第一节点,所述驱动晶体管的漏极电性连接于第二节点;

10.数据信号写入模块,所述数据信号写入模块接入数据信号以及第一扫描信号,并电性连接于所述第一节点,所述数据信号写入模块用于在所述第一扫描信号的控制下输送所述数据信号至所述第一节点;

11.第一补偿模块,所述第一补偿模块接入第二扫描信号,并电性连接于所述驱动晶体管的源极以及所述第一节点,所述第一补偿模块用于在所述第二扫描信号的控制下对所述驱动晶体管的阈值电压进行补偿;

12.第二补偿模块,所述第二补偿模块接入第三扫描信号,并电性连接于所述第一节点以及所述第二节点,所述第二补偿模块用于在所述第三扫描信号的控制下对所述发光器件的阈值电压进行补偿;

13.第三补偿模块,所述第三补偿模块接入第四扫描信号以及所述第二电源信号,并电性连接于所述第二节点,所述第三补偿模块用于在所述第四扫描信号的控制下对所述发光器件驱动电路的压降进行补偿。

14.在本技术所述的发光器件驱动电路中,所述发光器件驱动电路还包括初始化模块,所述初始化模块接入第五扫描信号以及所述第一电源信号,并电性连接于所述第一节点,所述初始化模块用于在所述第五扫描信号的控制下初始化所述第一节点的电位。

15.在本技术所述的发光器件驱动电路中,所述初始化模块包括初始化晶体管,所述初始化晶体管的栅极接入所述第五扫描信号,所述初始化晶体管的源极接入所述第一电源信号,所述初始化晶体管的漏极电性连接于所述第一节点。

16.在本技术所述的发光器件驱动电路中,所述发光控制模块包括发光控制晶体管,所述发光控制晶体管的栅极接入所述发光控制信号,所述发光控制晶体管的源极接入所述第一电源信号,且所述发光控制晶体管的漏极电性连接于所述驱动晶体管的源极。

17.在本技术所述的发光器件驱动电路中,所述数据信号写入模块包括数据信号写入晶体管以及第一存储电容,所述数据信号写入晶体管的栅极接入所述第一扫描信号,所述数据信号写入晶体管的源极接入所述数据信号,所述数据信号写入晶体管的漏极电性连接于所述第一存储电容的一端,所述第一存储电容的另一端电性连接于所述第一节点。

18.在本技术所述的发光器件驱动电路中,所述第一补偿模块包括第一补偿晶体管,所述第一补偿晶体管接入所述第二扫描信号,所述第一补偿晶体管的源极电性连接于所述第一节点,所述第一补偿晶体管的漏极电性连接于所述驱动晶体管的源极。

19.在本技术所述的发光器件驱动电路中,所述第二补偿模块包括第二补偿晶体管以及第二存储电容,所述第二补偿晶体管的栅极接入所述第三扫描信号,所述第二补偿晶体管的源极电性连接于所述第二节点,所述第二补偿晶体管的漏极电性连接于所述第二存储电容的一端,所述第二存储电容的另一端电性连接于所述第一节点。

20.在本技术所述的发光器件驱动电路中,所述第三补偿模块包括第三补偿晶体管,所述第三补偿晶体管接入所述第四扫描信号,所述第三补偿晶体管的源极接入所述第二电源信号,所述第三补偿晶体管的漏极电性连接于所述第二节点。

21.本技术实施例还提供一种背光模组,包括:

22.数据线,所述数据线用于提供数据信号;

23.发光控制信号线,所述发光控制信号线用于提供发光控制信号;

24.第一扫描线,所述第一扫描线用于提供第一扫描信号;

25.第二扫描线,所述第二扫描线用于提供第二扫描信号;

26.第三扫描线,所述第一扫描线用于提供第三扫描信号;

27.第四扫描线,所述第一扫描线用于提供第四扫描信号;以及

28.如上所述的发光器件驱动电路,所述发光器件驱动电路与所述数据线、所述发光控制信号线、所述第一扫描线、所述第二扫描线、所述第三扫描线以及所述第四扫描线连接。

29.本技术实施例还提供一种显示面板,所述显示面板包括多个呈阵列排布的像素单元,每一所述像素单元均以上所述的发光器件驱动电路。

30.在本技术实施例提供的发光器件驱动电路、背光模组以及显示面板中,包括发光器件、发光控制模块、驱动晶体管、数据信号写入模块、第一补偿模块、第二补偿模块以及第三补偿模块。其中,通过第一补偿模块可以对驱动晶体管的阈值电压进行补偿,通过第二补偿模块可以对发光器件的阈值电压进行补偿,通过第三补偿模块可以对发光器件驱动电路的压降进行补偿,从而可以解决发光器件驱动电路中存在的发光器件亮度衰减的问题,有利于提升显示面板显示的稳定性。

附图说明

31.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

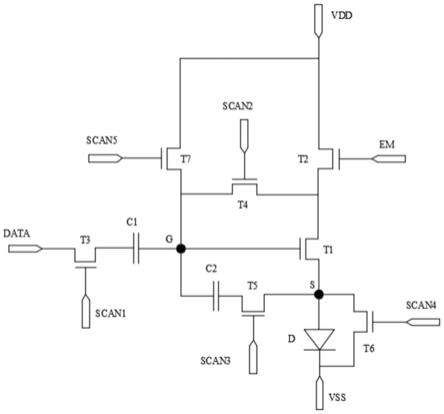

32.图1为本技术实施例提供的发光器件驱动电路的第一种实施方式的结构示意图。

33.图2为本技术实施例提供的发光器件驱动电路的第二种实施方式的结构示意图。

34.图3为本技术实施例提供的发光器件驱动电路的第二种实施方式的电路示意图。

35.图4为本技术实施例提供的发光器件驱动电路的时序图。

36.图5为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的初始化阶段的通路示意图。

37.图6为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的阈值电压探测阶段的通路示意图。

38.图7为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的数据写入阶段的通路示意图。

39.图8为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的发光阶段的通路示意图。

40.图9为本技术实施例提供的背光模组的结构示意图。

41.图10为本技术实施例提供的显示面板的结构示意图。

具体实施方式

42.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

43.本技术所有实施例中采用的晶体管可以为薄膜晶体管或场效应管或其他特性相同的器件,由于这里采用的晶体管的源极、漏极是对称的,所以其源极、漏极是可以互换的。在本技术实施例中,为区分晶体管除栅极之外的两极,将其中一极称为源极,另一极称为漏极。按附图中的形态规定开关晶体管的中间端为栅极、信号输入端为源极、输出端为漏极。此外本技术实施例所采用的晶体管为n型晶体管,其中,n型晶体管为在栅极为高电平时导

通,在栅极为低电平时截止。

44.请参阅图1,图1为本技术实施例提供的发光器件驱动电路的第一种实施方式的结构示意图。如图1所示,本技术实施例提供的发光器件驱动电路10包括发光器件d、发光控制模块101、驱动晶体管t1、数据信号写入模块102、第一补偿模块103、第二补偿模块104以及第三补偿模块105。需要说明的是,发光器件d可以为迷你发光二极管、微型发光二极管或有机发光二极管。

45.其中,发光器件d串接于第一电源信号vled与第二电源信号vss构成的发光回路。发光控制模块101接入发光控制信号em。发光控制模块101串接于发光回路。驱动晶体管t1的源极以及驱动晶体管t1的漏极串接于发光回路。驱动晶体管t1的栅极电性连接于第一节点g。驱动晶体管t1的漏极电性连接于第二节点s。数据信号写入模块102接入数据信号data以及第一扫描信号scan1。数据信号写入模块102电性连接于第一节点g。第一补偿模块103接入第二扫描信号scan2。第一补偿模块103电性连接于驱动晶体管t1的源极以及第一节点g。第二补偿模块104接入第三扫描信号scan3.第二补偿模块104电性连接于第一节点g以及第二节点s。第三补偿模块105接入第四扫描信号scan4以及第二电源信号vss。第三补偿模块105电性连接于第二节点s。

46.需要说明的是,本技术实施例只需保证发光器件d串接于发光回路即可,图1所示的发光器件驱动电路10仅仅示意出发光器件d的一种具体位置。也即,发光器件d可以串接在发光回路上的任意位置。

47.具体的,驱动晶体管t1用于控制流经发光回路的电流。发光控制模块101用于基于发光控制信号em控制发光回路导通或截止。数据信号写入模块102用于在第一扫描信号scan1的控制下输送数据信号data至第一节点g。第一补偿模块103用于在第二扫描信号scan2的控制下对驱动晶体管t1的阈值电压vth_t1进行补偿。第二补偿模块104用于在第三扫描信号scan3的控制下对发光器件d的阈值电压vth_led进行补偿。第三补偿模块105用于在第四扫描信号scan4的控制下对发光器件驱动电路10的压降进行补偿。

48.本技术实施例提供的发光器件驱动电路10,通过第一补偿模块103可以对驱动晶体管t1的阈值电压vth_t1进行内部补偿,通过第二补偿模块104可以对发光器件d的阈值电压vth_led进行内部补偿,通过第三补偿模块105可以对发光器件驱动电路10的压降进行内部补偿,从而避免驱动晶体管t1的阈值电压vth_t1、发光器件d的阈值电压vth_led以及发光器件驱动电路10的压降影响发光器件d的亮度,进而提高显示面板画面显示的准确性以及均匀性。

49.请参阅图2,图2为本技术实施例提供的发光器件驱动电路的第二种实施方式的结构示意图。如图2所示,本技术实施例提供的发光器件驱动电路10还包括初始化模块106。初始化模块106接入第五扫描信号scan5以及第一电源信号vdd。初始化模块106电性连接于第一节点g。

50.具体的,初始化模块106用于在第五扫描信号scan5的控制下初始化第一节点g的电位。

51.请参阅图3,图3为本技术实施例提供的发光器件驱动电路的第二种实施方式的电路示意图。结合图2、图3所示,发光控制模块101包括控制晶体管t2。发光控制晶体管t2的栅极接入发光控制信号em,发光控制晶体管t2的源极接入第一电源信号vdd,且发光控制晶体

管t2的漏极电性连接于驱动晶体管t1的源极。数据信号写入模块102包括数据信号写入晶体管t3以及第一存储电容c1。数据信号写入晶体管t3的栅极接入第一扫描信号scan1,数据信号写入晶体管t3的源极接入数据信号data,数据信号写入晶体管t3的漏极电性连接于第一存储电容c1的一端,第一存储电容c1的另一端电性连接于第一节点g。第一补偿模块103包括第一补偿晶体管t4。第一补偿晶体管t4接入第二扫描信号scan2,第一补偿晶体管t4的源极电性连接于第一节点g,第一补偿晶体管t4的漏极电性连接于驱动晶体管t1的源极。第二补偿模块104包括第二补偿晶体管t5以及第二存储电容c2。第二补偿晶体管t5的栅极接入第三扫描信号scan3,第二补偿晶体管t5的源极电性连接于第二节点s,第二补偿晶体管t5的漏极电性连接于第二存储电容c2的一端,第二存储电容c2的另一端电性连接于第一节点g。第三补偿模块105包括第三补偿晶体管t6。第三补偿晶体管t6接入第四扫描信号scan4,第三补偿晶体管t6的源极接入第二电源信号vss,第三补偿晶体管t6的漏极电性连接于第二节点s。初始化模块106包括初始化晶体管t7。初始化晶体管t7的栅极接入第五扫描信号scan5,初始化晶体管t7的源极接入第一电源信号vdd,初始化晶体管vdd的漏极电性连接于第一节点g。

52.需要说明的是,第一电源信号vdd和第二电源信号vss均用于输出一预设电压值。此外,在本技术实施例中,第一电源信号vdd的电位大于第二电源信号vss的电位。具体的,第二电源信号vss的电位可以为接地端的电位。当然,可以理解地,第二电源信号vss的电位还可以为其它。

53.需要说明的是,驱动晶体管t1、发光控制晶体管t2、数据信号写入晶体管t3、第一补偿晶体管t4、第二补偿晶体管t5、第三补偿晶体管t6以及初始化晶体管t7可以为低温多晶硅薄膜晶体管、氧化物半导体薄膜晶体管或非晶硅薄膜晶体管中的一种或者多种。进一步的,可以设置本技术实施例提供的发光器件驱动电路10中的晶体管为同一种类型的晶体管,从而避免不同类型的晶体管之间的差异性对发光器件驱动电路10造成的影响。

54.请参阅图4,图4为本技术实施例提供的发光器件驱动电路的时序图。发光控制信号em、数据信号data、第一扫描信号scan1、第二扫描信号scan2、第三扫描信号scan3、第四扫描信号scan4以及第五扫描信号scan5相组合先后对应于初始化阶段t1、阈值电压探测阶段t2、数据写入阶段t3以及发光阶段t4;其中,也即,在一帧时间内,本技术实施例提供的发光器件驱动电路10的驱动控制时序包括初始化阶段t1、阈值电压探测阶段t2、数据写入阶段t3以及发光阶段t4。

55.需要说明的是,发光器件d在发光阶段t4发光。

56.具体的,在初始化阶段t1,第一扫描信号scan1为高电位,第二扫描信号scan2为低电位,第三扫描信号scan3为低电位,第四扫描信号scan4为高电位,第五扫描信号scan5为高电位,数据信号data为低电位,发光控制信号em为低电位。

57.具体的,在阈值电压探测阶段t2,第一扫描信号scan1为高电位,第二扫描信号scan2为高电位,第三扫描信号scan3为低电位,第四扫描信号scan4为高电位,第五扫描信号scan5为低电位,数据信号data为低电位,发光控制信号em为低电位。

58.具体的,在数据写入阶段t3,第一扫描信号scan1为高电位,第二扫描信号scan2为低电位,第三扫描信号scan3为低电位,第四扫描信号scan4为高电位,第五扫描信号scan5为低电位,数据信号data为高电位,发光控制信号em为低电位。

59.具体的,在发光阶段t4,第一扫描信号scan1为低电位,第二扫描信号scan2为低电位,第三扫描信号scan3为高电位,第四扫描信号scan4为低电位,第五扫描信号scan5为低电位,数据信号data为低电位,发光控制信号em为高电位。

60.具体的,第一电源信号vled和第二电源信号vss均为直流电压源。

61.具体的,请参阅图4和图5,图5为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的初始化阶段的通路示意图。

62.在初始化阶段t1,第一扫描信号scan1为高电位,数据信号写入晶体管t3在第一扫描信号scan1的高电位控制下打开。第四扫描信号scan4为高电位,第三补偿晶体管t6在第四扫描信号scan4的高电位控制下打开,使第二节点s的电位充电至第二电源信号vss的电压。第五扫描信号scan5为高电位,初始化晶体管t7在第五扫描信号scan5的高电位控制下打开,以实现对第一节点g的初始化,使第一节点g的电压初始化到第一电源信号vdd的电压。

63.与此同时,在初始化阶段t1,第二扫描信号scan2为低电位,使得第一补偿晶体管t4关闭。第三扫描信号scan3为低电位,使得第二补偿晶体管t5关闭。发光控制信号em为低电位,使得发光控制晶体管t2关闭。

64.具体的,请参阅图4和图6,图6为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的阈值电压探测阶段的通路示意图。

65.在阈值电压探测阶段t2,第一扫描信号scan1为高电位,数据信号写入晶体管t3在第一扫描信号scan1的高电位控制下打开。第四扫描信号scan4为高电位,第三补偿晶体管t6在第四扫描信号scan4的高电位控制下打开,以确保第二节点s的电位维持在第二电源信号vss的电压。第二扫描信号scan2为高电位,第一补偿晶体管t4在第二扫描信号scan1的高电位控制下打开,以使驱动晶体管t1的栅极与源极短接,从而使第一节点g的电位由第一电源信号vdd的电压降为vss+vth_t1。其中,vss为第二电源信号vss的电压,vth_t1为驱动晶体管t1的阈值电压。

66.与此同时,在阈值电压探测阶段t2,由于第三扫描信号scan3为低电位,使得第二补偿晶体管t5关闭。第五扫描信号scan5为低电位,使得初始化晶体管t7关闭。发光控制信号em为低电位,使得发光控制晶体管t2关闭。

67.具体的,请参阅图4和图7,图7为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的数据写入阶段的通路示意图。

68.在数据写入阶段t3,第一扫描信号scan1为高电位,数据信号写入晶体管t3在第一扫描信号scan1的高电位控制下打开,将数据信号data输送至第一节点g,且数据信号data由低电位变为高电位。因此,第一节点g的电位由vss+vth_t1变为vss+vth_t1+data_h-data_l。其中,data_l为数据信号data处于低电位时的电压,data_h为数据信号data处于高电位时的电压。第四扫描信号scan4为高电位,第三补偿晶体管t6在第四扫描信号scan4的高电位控制下打开,以确保第二节点s的电位维持在第二电源信号vss的电压。

69.与此同时,在数据写入阶段t3,由于第二扫描信号scan2为低电位,使得第一补偿晶体管t4关闭,第三扫描信号scan3为低电位,使得第二补偿晶体管t5关闭。第五扫描信号scan5为低电位,使得初始化晶体管t7关闭。发光控制信号em为低电位,使得发光控制晶体管t2关闭。

70.具体的,请参阅图4和图8,图8为本技术实施例提供的发光器件驱动电路在图4所示的驱动时序下的发光阶段的通路示意图。

71.在发光阶段t4,发光控制信号em为高电位,发光控制晶体管t2在发光控制信号em的高电位控制下打开。第三扫描信号scan3为高电位,第二补偿晶体管t5在第三扫描信号scan3的高电位控制下打开,第四扫描信号scan4为低电位,第三补偿晶体管t6在第四扫描信号scan4的低电位控制下关闭,以使第一节点g的电位变为vss+vth_t1+data_h-data_l+vth_led,第二节点s的电位变为vss+vth_led。其中,vth_led为发光器件d的阈值电压。

72.此时,驱动晶体管t1的栅极与漏极的压差t1_vgs的计算公式如下所示:

73.t1_vgs=(vss+vth_t1+data_h-data_l+vth_led)-(vss+vth_led)。=vth_t1+data_h-data_l

74.其中,vss为第二电源信号vss的电压,vth_t1为驱动晶体管t1的阈值电压,data_l为数据信号data处于低电位时的电压,data_h为数据信号data处于高电位时的电压,vth_led为发光器件d的阈值电压。

75.由上述可知,流过发光器件d的i

oled

的计算公式如下所示:

76.i

oled

=k*(vth_t1+data_h-data_l-vth_t1)

2=

k*(data_h-data_l)277.其中,k为发光器件驱动电路的迁移率。由流过发光器件d的i

oled

的计算公式,流过发光器件d的i

oled

与驱动晶体管t1的阈值电压vth_t1、发光器件d的阈值电压vth_led、第二电源信号vss的电压无关,从而避免驱动晶体管t1的阈值电压vth_t1、发光器件d的阈值电压vth_led以及发光器件驱动电路10的压降影响发光器件d的亮度,进而提高显示面板画面显示的准确性以及均匀性。

78.请参阅图9,图9为本技术实施例提供的背光模组的结构示意图。本技术实施例还提供一种背光模组100,其包括数据线20、发光控制信号线30、第一扫描线40、第二扫描线50、第三扫描线60、第四扫描线70、第五扫描线80以及以上所述的发光器件驱动电路10。其中,数据线20用于提供数据信号。发光控制信号线30用于提供发光控制信号。第一扫描线40用于提供第一扫描信号。第二扫描线50用于提供第二扫描信号。第三扫描线60用于提供第三扫描信号。第四扫描线70用于提供第四扫描信号。第五扫描线80用于提供第五扫描信号。发光器件驱动电路10与数据线20、发光控制信号线30、第一扫描线40、第二扫描线50、第三扫描线60、第四扫描线70以及第五扫描线80均连接。发光器件驱动电路10具体可参照以上对该发光器件驱动电路的描述,在此不做赘述。

79.请参阅图10,图10为本技术实施例提供的显示面板的结构示意图。本技术实施例还提供一种显示面板200,包括多个呈阵列排布的像素单元2000,每一像素单元2000均包括以上所述的发光器件驱动电路10,具体可参照以上对该发光器件驱动电路10的描述,在此不做赘述。

80.以上对本技术实施例所提供的一种发光器件驱动电路、背光模组以及显示面板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。