1.本实用新型涉及印刷设备技术领域,具体涉及一种全自动喷印机。

背景技术:

2.申请号为cn201810683537.0的中国发明专利公开了一种塑料制品表面uv印刷设备,包括机架、放料机构、连续输送机构、喷墨机构和收料机构,放料机构、连续输送机构、喷墨机构和收料机构均安装在机架上,放料机构处于连续输送机构的前端,喷墨机构处于连续输送机构的上方,收料机构处于连续输送机构的后端,其特征是:还包括led固化机构,led固化机构安装在所述机架上, led固化机构处于所述连续输送机构的上方且处于所述喷墨机构的后方;喷墨机构包括喷墨支架、喷墨高度调节装置、喷头、输墨管、油墨泵和油墨箱,喷头内设有密闭的油墨腔,喷墨支架、油墨泵、油墨箱均安装在机架上,喷墨高度调节装置安装在喷墨支架上,喷头固定安装在喷墨高度调节装置的动力输出端上,油墨腔通过输墨管、油墨泵与油墨箱连接;喷头的喷嘴到所述塑料制品表面的距离为0.20-0.30cm。

3.工作时,一个一个的塑料制品先从放料机构的出料口下落到连续输送机构上,连续输送机构将各个塑料制品输送到喷头的下方;然后,通过喷墨高度调节装置将喷头的喷嘴调节在距离塑料制品表面上空0.20cm到0.30cm之间,使喷头固定不动;接着,开启油墨泵,油墨泵将油墨箱中的油墨抽出并通过输墨管输送到油墨腔内部,喷头的喷嘴对其下方移动的塑料制品表面进行喷墨打印,将油墨直接喷射在塑料制品的表面;紧接着,连续输送机构将喷印好的塑料制品输送到喷头后方的led固化装置,进行照射固化,实现塑料制品表面油墨的干燥;最后,连续输送机构将固化好的塑料制品输送到收料机构上进行收料。但是,为了保证喷墨机构、led固化机构对塑料制品表面的喷墨打印、干燥固化效果,需要将连续输送机构的输送速度控制在较低范围内,以致于限制了放料机构向连续输送机构供应塑料制品的速度,从而导致整机的工作效率较低。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种全自动喷印机,这种全自动喷印机中的加速输送带能够将放料机构供应的塑料制品快速弹出至印刷输送带上,在保证对塑料制品表面的印刷效果前提下不会限制放料机构的供料速度,有利于提高工作效率并保证产品质量。采用的技术方案如下:

5.一种全自动喷印机,包括机架、放料机构、连续输送机构、喷墨装置、uv固化装置和收料装置,放料机构、连续输送机构、喷墨装置、uv固化装置和收料装置均安装在机架上,放料机构、喷墨装置、uv固化装置、收料装置沿连续输送机构的输送方向自前至后依次排列,其特征在于:所述连续输送机构包括加速输送带和印刷输送带,印刷输送带的前端与加速输送带的后端相接续,且加速输送带的输送速度大于印刷输送带的输送速度;放料机构处于加速输送带的前端,喷墨装置、uv固化装置处于印刷输送带的上方,收料装置处于印刷输送带的后端。

6.工作时,一个一个的塑料制品先从放料机构的出料口供应至加速输送带的前端上,再由加速输送带将放料机构供应的塑料制品加速输送至印刷输送带上;随后,塑料制品在印刷输送带的带动下自前至后移动,依次从喷墨装置和uv固化装置下方经过,先由喷墨装置对其下方移动的塑料制品表面进行喷墨打印,将油墨直接喷射在塑料制品的表面,再由uv固化装置对塑料制品进行固化,实现塑料制品表面油墨的干燥;最后,印刷输送带将固化好的塑料制品输送到收料装置上进行收料。另外,加速输送带的输送速度大于印刷输送带的输送速度,加速输送带的输送速度设置为较大,能够将放料机构供应的塑料制品逐个分开并保持较大的距离,借用加速输送带的惯性快速将塑料制品转移到印刷输送带上,而印刷输送带的输送速度设置为较小,能够平稳完成印刷工序,这样既能够通过将印刷输送带的输送速度控制在较低范围内,以此来保证喷墨装置、uv固化装置对塑料制品表面的喷墨及干燥固化效果,有利于保证产品质量,又不会限制放料机构的供料速度,可通过提高放料机构的供料速度来提高整机的工作效率。

7.优选方案中,所述加速输送带的输送速度至少为所述印刷输送带的输送速度的2倍。这样,加速输送带能够将放料机构供应的塑料制品逐个快速弹出至印刷输送带上,

8.一种优选方案中,所述全自动喷印机还包括等离子处理装置,沿所述印刷输送带的输送方向,等离子处理装置设于所述放料机构与所述喷墨装置之间。等离子处理装置能够对塑料制品的承印面进行等离子处理,可提高塑料制品在印刷过程中油墨的附着力,从而提高印刷装置对塑料制品的印刷质量。

9.另一种优选方案中,所述全自动喷印机还包括电晕处理装置,沿所述印刷输送带的输送方向,电晕处理装置设于所述放料机构与所述喷墨装置之间。电晕处理装置能够对塑料制品的承印面进行电晕处理,可提高塑料制品在印刷过程中油墨的附着力,从而提高印刷装置对塑料制品的印刷质量。

10.优选方案中,所述加速输送带包括左右并排的两个环形传送带、以及能够驱动的两个环形传送带同步运行的输送电机;所述放料机构包括储料架、至少两个托料组件和吸料装置,储料架、各个托料组件、吸料装置均安装在所述机架上,储料架的顶部设有加料口、底部设有出料口,各个托料组件处于储料架的出料口下侧,吸料装置设于储料架的出料口下方并处在两个环形传送带之间;吸料装置包括吸料电机、传动轴、曲柄、摇臂、导套、推杆和至少一个真空吸盘,吸料电机安装在机架上,传动轴可转动安装在机架上并与吸料电机的输出轴传动连接,曲柄第一端固定安装在传动轴上,摇臂的下端与曲柄第二端铰接,导套固定安装在机架上且上下走向,推杆处在导套中,推杆的下端与摇臂的上端铰接;真空吸盘安装在推杆的上端。两个环形传送带的表面线速度即为所述加速输送带的输送速度。初始状态下,可将整叠塑料制品通过加料口放入储料架的内腔中,各个托料组件托住最下方塑料制品,从而托住整叠塑料制品。工作时,吸料电机驱动传动轴及其上的曲柄转动,通过摇臂带动推杆沿导套上下往复移动,通过真空吸盘取出最下方塑料制品,并向下放置在两个环形传送带上面;再由同步运行的两个环形传送带将塑料制品快速加速弹出至印刷输送带上。另外,吸料装置中吸料电机通过传动轴、曲柄、摇臂、导套、推杆构成的偏心传动机构来驱动真空吸盘上下往复移动,能够实现将储料架中的塑料制品逐个快速取出,可提高放料机构的供料速度,有利于提高全自动喷印机的工作效率。

11.更优选方案中,所述加速输送带还包括主动带轮轴、从动带轮轴、两个主动带轮和

两个从动带轮,主动带轮轴、从动带轮轴均可转动安装在所述机架上,主动带轮轴与所述输送电机的输出轴传动连接,两个主动带轮均固定安装在主动带轮轴上且左右并排,两个从动带轮均固定安装在从动带轮轴上且左右并排,左侧的主动带轮和左侧的从动带轮共同将左侧的环形传送带张紧,右侧的主动带轮和右侧的从动带轮共同将右侧的环形传送带张紧;环形传送带具有自前至后的前行段以及处在其下方的回行段。工作时,输送电机驱动主动带轮轴和两个主动带轮一起转动,通过两个环形传送带前行段将落在其上的塑料制品朝向印刷输送带快速输送。

12.上述放料机构的储料架、托料组件采用现有技术,其具体结构可参考申请号为cn201710559449.5的中国发明专利说明书。

13.上述印刷输送带可以采用普通输送带,印刷输送带的两侧一般还设有管正轴,管正轴沿印刷输送带的长度方向设置。管正轴用于对印刷输送带上的各个塑料制品的位置进行管正,避免各个塑料制品的位置在输送过程中发生偏移。

14.优选方案中,所述收料装置包括收料架、堆叠架、能够驱动堆叠架升降的升降机构、卡料组件、推料板、能够驱动推料板前后平移的前后平移机构、两个卡料块和能够驱动两个卡料块左右平移的左右平移机构,收料架、升降机构、前后平移机构、左右平移机构均安装在所述机架上,收料架处在印刷输送带的后方并且其位置低于印刷输送带后端,堆叠架设于收料架和印刷输送带后端之间;推料板设于堆叠架的前侧并与收料架的位置相对应;两个卡料块左右并排设置在堆叠架的左右两侧并处在印刷输送带后端和收料架之间。工作时,堆叠架接收印刷输送带送来的固化好的塑料制品,并在升降机构的驱动下按堆叠间隙逐步下降,实现对塑料制品的堆叠;当堆叠架上堆叠的塑料制品累计达到设定数量时,升降机构驱动堆叠架及其上的塑料制品快速下降至推料板和收料架之间,同时左右平移机构驱动两个卡料块相向平移,阻挡住由印刷输送带连续送来的塑料制品(此时两个卡料块处在堆叠架的上侧,并托住后续的塑料制品),再由前后平移机构驱动推料板向后平移,将堆叠架上堆叠的塑料制品推移至收料架上;随后,前后平移机构驱动推料板向前平移复位,再由升降机构驱动堆叠架上升,同时左右平移机构驱动两个卡料块背向平移,由堆叠架承接处在两个卡料块上的塑料制品。

15.更优选方案中,所述前后平移机构包括无杆气缸,无杆气缸的缸体安装在所述机架上并且沿前后方向设置,所述推料板安装在无杆气缸的滑块上。这样,可通过无杆气缸的滑块驱动推料板向前或向后平移一定的距离。

16.更优选方案中,所述左右平移机构包括两个平移气缸,两个平移气缸与两个所述卡料块一一对应,平移气缸的缸体安装在所述机架上并且沿左右方向设置,平移气缸的活塞杆与相应的卡料块连接。工作时,可通过两个平移气缸的活塞杆同时伸出或缩回,驱动两个卡料块相向或背向平移。

17.更优选方案中,所述升降机构包括升降电机、竖直导轨、环形同步带和两个传动带轮,升降电机、竖直导轨均安装在所述机架上,所述堆叠架安装在竖直导轨上并与竖直导轨滑动配合,两个传动带轮可转动安装在机架上并共同将环形同步带张紧,其中一传动带轮与升降电机的输出轴传动连接;环形同步带具有两个上下走向的直线段,其中一直线段与堆叠架连接。工作时,升降电机驱动相应的传动带轮转动,通过环形同步带带动另一传动带轮转动,并通过环形同步带的直线段带动堆叠架沿竖直导轨上升或下降一定的高度。

18.更优选方案中,所述全自动喷印机还包括计数传感器和控制装置,计数传感器设于所述印刷输送带的上方并处在所述uv固化装置和收料架之间,计数传感器与控制装置相应的输入端电连接,所述升降机构、前后平移机构、左右平移机构分别与控制装置相应的输出端电连接。通常,控制装置采用plc控制器或单片机。工作时,控制装置通过计数传感器对印刷输送带上经过的塑料制品进行计数,以此来实现对堆叠架上堆叠的塑料制品累计的数量进行统计,再依此控制升降机构、前后平移机构、左右平移机构执行相应动作,实现对塑料制品的堆叠及转移。

19.本实用新型的全自动喷印机通过将连续输送机构分为加速输送带和印刷输送带,且加速输送带的输送速度大于印刷输送带的输送速度,加速输送带的输送速度设置为较大,能够将放料机构供应的塑料制品逐个分开并保持较大的距离,借用加速输送带的惯性快速将塑料制品转移到印刷输送带上,而印刷输送带的输送速度设置为较小,能够平稳完成印刷工序,这样既能够通过将印刷输送带的输送速度控制在较低范围内,以此来保证喷墨装置、uv固化装置对塑料制品表面的喷墨及干燥固化效果,有利于保证产品质量,又不会限制放料机构的供料速度,可通过提高放料机构的供料速度来提高整机的工作效率。

附图说明

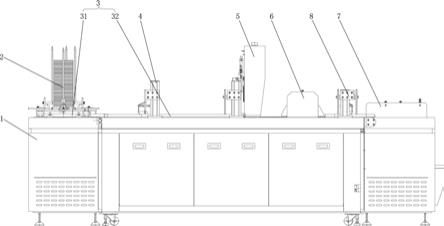

20.图1是本实用新型优选实施例全自动喷印机的结构示意图。

21.图2是图1所示全自动喷印机中放料机构的结构示意图。

22.图3是图2的主视图。

23.图4是图1所示全自动喷印机中收料装置的结构示意图。

24.图5是图4的主视图。

具体实施方式

25.如图1所示,这种全自动喷印机包括机架1、放料机构2、连续输送机构3、等离子处理装置4、喷墨装置5、uv固化装置6和收料装置7,放料机构2、连续输送机构3、喷墨装置5、uv固化装置6和收料装置7均安装在机架1上,放料机构2、等离子处理装置4、喷墨装置5、uv固化装置6、收料装置7沿连续输送机构3的输送方向自前至后依次排列;连续输送机构3包括加速输送带31和印刷输送带32,印刷输送带32的前端与加速输送带31的后端相接续,且加速输送带31的输送速度大于印刷输送带32的输送速度;放料机构2处于加速输送带31的前端,等离子处理装置4、喷墨装置5、uv固化装置6处于印刷输送带32的上方,收料装置7处于印刷输送带32的后端。

26.在本实施例中,加速输送带31的输送速度至少为印刷输送带32的输送速度的2倍。

27.参考图2、图3,加速输送带31包括左右并排的两个环形传送带311、以及能够驱动的两个环形传送带311同步运行的输送电机(图中未画出);放料机构2包括储料架21、至少两个托料组件22和吸料装置23,储料架21、各个托料组件22、吸料装置23均安装在机架1上,储料架21的顶部设有加料口2101、底部设有出料口2102,各个托料组件22处于储料架21的出料口2102下侧,吸料装置23设于储料架21的出料口2102下方并处在两个环形传送带311之间;吸料装置23包括吸料电机(图中未画出)、传动轴232、曲柄233、摇臂234、导套(图中未画出)、推杆236和至少一个真空吸盘237,吸料电机安装在机架1上,传动轴232可转动安装

在机架1上并与吸料电机的输出轴传动连接,曲柄233第一端固定安装在传动轴232上,摇臂234的下端与曲柄233第二端铰接,导套固定安装在机架1上且上下走向,推杆236处在导套中,推杆236的下端与摇臂234的上端铰接;真空吸盘237安装在推杆236的上端。吸料装置23中吸料电机通过传动轴232、曲柄233、摇臂234、导套、推杆236构成的偏心传动机构来驱动真空吸盘237上下往复移动,能够实现将储料架21中的塑料制品逐个快速取出,可提高放料机构2的供料速度,有利于提高全自动喷印机的工作效率。

28.在本实施例中,加速输送带31还包括主动带轮轴313、从动带轮轴314、两个主动带轮315和两个从动带轮316,主动带轮轴313、从动带轮轴314均可转动安装在机架1上,主动带轮轴313与输送电机的输出轴传动连接,两个主动带轮315均固定安装在主动带轮轴313上且左右并排,两个从动带轮316均固定安装在从动带轮轴314上且左右并排,左侧的主动带轮315和左侧的从动带轮316共同将左侧的环形传送带311张紧,右侧的主动带轮315和右侧的从动带轮316共同将右侧的环形传送带311张紧;环形传送带311具有自前至后的前行段3111以及处在其下方的回行段3112。工作时,输送电机驱动主动带轮轴313和两个主动带轮315一起转动,通过两个环形传送带前行段3111将落在其上的塑料制品朝向印刷输送带32快速输送。

29.在本实施例中,储料架21包括多个导杆211,各个导杆211竖直设置并围成储料架21的内腔,各个导杆211的上端共同围成储料架21的加料口2101,各个导杆211的下端共同围成储料架21的出料口2102。

30.参考图4、图5,收料装置7包括收料架71、堆叠架72、能够驱动堆叠架72升降的升降机构73、推料板74、能够驱动推料板74前后平移的前后平移机构75、两个卡料块76和能够驱动两个卡料块76左右平移的左右平移机构77,收料架71、升降机构73、前后平移机构75、左右平移机构77均安装在机架1上,收料架71处在印刷输送带32的后方并且其位置低于印刷输送带32后端,堆叠架72设于收料架71和印刷输送带32后端之间;推料板74设于堆叠架72的前侧并与收料架71的位置相对应;两个卡料块76左右并排设置在堆叠架72的左右两侧并处在印刷输送带32后端和收料架71之间。

31.在本实施例中,升降机构73包括升降电机731、竖直导轨732、环形同步带733和两个传动带轮734,升降电机731、竖直导轨732均安装在机架1上,堆叠架72安装在竖直导轨732上并与竖直导轨732滑动配合,两个传动带轮734可转动安装在机架1上并共同将环形同步带733张紧,其中一传动带轮734与升降电机731的输出轴传动连接;环形同步带733具有两个上下走向的直线段7331,其中一直线段7331与堆叠架72连接。工作时,升降电机731驱动相应的传动带轮734转动,通过环形同步带733带动另一传动带轮734转动,并通过环形同步带733的直线段7331带动堆叠架72沿竖直导轨732上升或下降一定的高度。

32.在本实施例中,前后平移机构75包括无杆气缸751,无杆气缸751的缸体安装在机架1上并且沿前后方向设置,推料板74安装在无杆气缸751的滑块上。这样,可通过无杆气缸751的滑块驱动推料板74向前或向后平移一定的距离。

33.在本实施例中,左右平移机构77包括两个平移气缸771,两个平移气缸771与两个卡料块76一一对应,平移气缸771的缸体安装在机架1上并且沿左右方向设置,平移气缸771的活塞杆与相应的卡料块76连接。工作时,可通过两个平移气缸771的活塞杆同时伸出或缩回,驱动两个卡料块76相向或背向平移。

34.本实施例的全自动喷印机还包括计数传感器8和控制装置(图中未画出),计数传感器8设于印刷输送带32的上方并处在uv固化装置6和收料架71之间,计数传感器8与控制装置相应的输入端电连接,升降机构73、前后平移机构75、左右平移机构77分别与控制装置相应的输出端电连接。通常,控制装置采用plc控制器或单片机。工作时,控制装置通过计数传感器8对印刷输送带32上经过的塑料制品进行计数,以此来实现对堆叠架72上堆叠的塑料制品累计的数量进行统计,再依此控制升降机构73、前后平移机构75、左右平移机构77执行相应动作,实现对塑料制品的堆叠及转移。

35.下面简述一下本全自动喷印机的工作原理:

36.初始状态下,可将整叠塑料制品通过加料口2101放入储料架21的内腔中,各个托料组件22托住最下方塑料制品,从而托住整叠塑料制品。工作时,吸料电机驱动传动轴232及其上的曲柄233持续转动,通过摇臂234带动推杆236沿导套上下往复移动,通过真空吸盘237取出最下方塑料制品,并向下放置在加速输送带31的两个环形传送带311上面;然后由加速输送带31将放料机构2供应的塑料制品逐个快速弹出至印刷输送带32上;随后,塑料制品在印刷输送带32的带动下自前至后移动,依次从等离子处理装置4、喷墨装置5和uv固化装置6下方经过,先由等离子处理装置4对其下方经过的塑料制品的承印面进行等离子处理,提高塑料制品在印刷过程中油墨的附着力,然后由喷墨装置5对其下方经过的塑料制品的承印面进行喷墨打印,将油墨直接喷射在塑料制品的表面,再由uv固化装置6对塑料制品进行固化,实现塑料制品表面油墨的干燥;最后,印刷输送带32将固化好的塑料制品输送到收料装置7的堆叠架72上,同时堆叠架72在升降机构73的驱动下按堆叠间隙逐步下降,实现对塑料制品的堆叠;当控制装置通过计数传感器8检测到堆叠架72上堆叠的塑料制品累计达到设定数量时,升降机构73驱动堆叠架72及其上的塑料制品快速下降至推料板74和收料架71之间,同时两个平移气缸771驱动两个卡料块76相向平移,阻挡住由印刷输送带32连续送来的塑料制品(此时两个卡料块76处在堆叠架72的上侧,并托住后续的塑料制品),再由前后平移机构75驱动推料板74向后平移,将堆叠架72上堆叠的塑料制品推移至收料架71上;随后,前后平移机构75驱动推料板74向前平移复位,再由升降机构73驱动堆叠架72上升,同时两个平移气缸771驱动两个卡料块76背向平移,由堆叠架72承接处在两个卡料块76上的塑料制品。

37.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。