1.本实用新型涉及乳胶垫加工设备技术领域技术领域,特别涉及一种用于乳胶垫的全自动打孔装置。

背景技术:

2.乳胶床垫在生产工艺流程中,需要对烘干后的乳胶床垫进行打孔,打孔后的乳胶床垫不仅干爽透气并且抗菌抑螨,同时在乳胶枕头上打孔,还可以适应不同睡眠习惯的人群,通过对乳胶枕头打孔的密集程度来改变整个枕头的软硬和舒适度。

3.目前在在对乳胶床垫进行打孔时,为保证冲孔效果,通常是人工手扶单个床垫逐一单次打孔,这种方式打孔效率低,而且劳动强度大,所以需要一种能够实现对乳胶床垫进行连续打孔的装置。

技术实现要素:

4.本实用新型的目的是提供一种用于乳胶垫的全自动打孔装置,具有连续打孔、打孔效率高、全自动打孔操作简单以及节省人力的效果。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:包括支撑架、输送装置和打孔装置,所述支撑架包括架盖和架体,所述架盖位于架体上方,所述架盖滑动连接于架体上,所述输送装置包括滚筒组件和输送带,所述输送带套设于滚筒组件上转动,所述打孔装置包括冲孔头和冲孔模具,所述冲孔头固定于架盖底面,所述冲孔模具固定于架体上端且位于冲孔头正下方。

6.本实用新型的进一步设置为:所述滚筒组件包括主动滚筒、导向滚筒和从动滚筒,所述导向滚筒数量为2且分别转动连接于冲孔模具两侧边的架体中,所述主动滚筒转动连接于支撑架进料侧边的支撑短杆之间,所述从动滚筒转动连接于远离主动滚筒的架体上,所述导向滚筒和从动滚筒位于同一水平面,所述主动滚筒位于从动滚筒下方。

7.本实用新型的进一步设置为:所述滚筒组件中的每个滚筒上间隔设置有带槽,每个所述带槽内均套设有输送带,所述输送带上设置有花纹结构,所述输送带位于冲孔模具上方。

8.本实用新型的进一步设置为:所述输送装置还包括伺服电机,所述伺服电机与主动滚筒同轴固定。

9.本实用新型的进一步设置为:所述打孔装置还包括压板框,所述压板框各框边间隔固定有伸缩弹簧,所述伸缩弹簧另一端固定于架盖底面,所述冲孔头固定于架盖底面且位于压板框内,所述冲孔头的长度短于伸缩弹簧的原始长度。

10.本实用新型的进一步设置为:所述架盖四个端点处均固定有导向杆,所述导向杆滑动于架体各端点处,所述导向杆下端的架体上均设置有气缸,所述气缸的伸缩杆与导向杆固定连接。

11.本实用新型的进一步设置为:每个所述导向杆侧边均设置有减震弹簧,所述减震

弹簧两端分别固定与架盖底面和架体上端面。

12.本实用新型的进一步设置为:靠近所述从动滚筒侧边相对固定有支撑杆,两个所述支撑杆之间滑动连接有压杆,所述压杆位于导向滚筒和从动滚筒之间,平行于所述压杆的两个支撑杆上端之间固定有连接杆,所述连接杆上套设有滑石粉袋,所述滑石粉袋贴合于压杆上,所述滑石粉袋与压杆接触面上设置有若干个料孔。

13.本实用新型的有益效果是:

14.1、输送装置中的滚筒组件包括主动滚筒、导向滚筒和从动滚筒,导向滚筒数量为2,平行转动连接于冲孔模具两侧边的架体上,从动滚筒转动连接于远离主动滚筒的架体上,从动滚筒同时具有张紧的作用,使套设在滚筒上的输送带张紧,增大输送带与滚筒之间的摩擦力,避免乳胶垫发生偏移,保证打孔的精度。

15.2、每个滚筒上间隔设置有带槽,每个带槽内均套设有输送带,输送带上设置有花纹结构,可以增强输送带与塑胶垫之间的摩擦力,输送带承载乳胶垫在冲孔模具的上方向前运输,当冲孔头向下压时会贯穿乳胶垫伸入冲孔模具中,采用多个细的输送带避免冲孔头压坏输送带,可以实现不间断输送打孔,打孔效率高,全自动输送打孔操作简单、节省人力。

16.3、打孔装置设置有压板框,压板框和架盖底面之间连接有伸缩弹簧,压板框内的架盖底面固定有冲孔头,冲孔头的长度短于伸缩弹簧的原始长度,当架盖向下运动时,压板框先与位于冲孔模具上的乳胶垫接触并将乳胶垫固定住,加强乳胶垫在后续打孔中的稳定性,避免打孔时发生偏易,保证打孔效率。

17.4、从动滚筒侧边相对固定有支撑杆,两个支撑杆之间滑动连接有压杆,压杆位于导向滚筒和从动滚筒之间,压杆将从打孔结束端的乳胶垫压住,进一步加强乳胶垫的稳定性,平行于压杆的两个支撑杆上端之间固定有连接杆,连接杆上套设有滑石粉袋,滑石粉袋与压杆接触面上设置有若干个料孔,当压杆上下滑动时与滑石粉袋接触,使滑石粉从出料孔中洒出,滑石粉可以防止乳胶垫粘连,保证成品品质。

附图说明

18.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

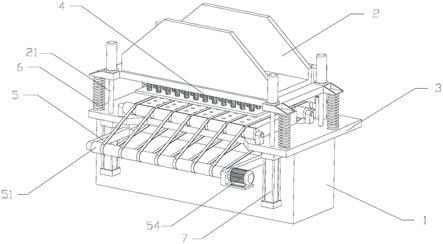

19.图1是本实用新型的结构示意图。

20.图2是本实用新型的另一视角结构示意图。

21.图3是本实用新型中输送装置的结构示意图。

22.图4是本实用新型中打孔组件的结构示意图。

23.图中,1、支撑架;2、架盖;21、导向杆;3、架体;4、打孔装置;41、冲孔头;42、冲孔模具;43、压板框;44、伸缩弹簧;5、输送装置;51、滚筒组件;511、主动滚筒;512、导向滚筒;513、从动滚筒;514、支撑短杆;52、输送带;53、带槽;54、伺服电机;6、减震弹簧;7、气缸;8、支撑杆;9、压杆;10、连接杆;11、滑石粉袋。

具体实施方式

24.下面将结合具体实施例对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.实施例,一种用于乳胶垫的全自动打孔装置,如图1-2所示,包括支撑架1,支撑架1包括架盖2和架体3,架盖2四个端点处均固定有导向杆21,导向杆21滑动于架体3各端点处,导向杆21下方的架体3上设置有气缸7,气缸7的伸缩杆与导向杆21固定连接,每个导向杆21侧边均设置有减震弹簧6,减震弹簧6两端分别固定与架盖2底面和架体3上端面,减震弹簧6能够增加架盖2在上下运动时稳定性,保证打孔效果。

26.如图2-3所示,输送装置5包括滚筒组件51和输送带52,滚筒组件51包括主动滚筒511、导向滚筒512和从动滚筒513,导向滚筒512数量为2且分别转动连接于冲孔模具42两侧边的架体3中,主动滚筒511转动连接于支撑架1进料侧边的支撑短杆514之间,同时主动滚筒511与伺服电机54连接,从动滚筒513转动连接于远离主动滚筒511的架体3上,导向滚筒512和从动滚筒513位于同一水平面,主动滚筒511位于从动滚筒513下方,从动滚筒513同时具有张紧的作用,使套设在滚筒上的输送带52张紧,增大输送带52与滚筒之间的摩擦力,避免乳胶垫发生偏移,保证打孔的精度。

27.如图3所述,滚筒组件51中的每个滚筒上间隔设置有带槽53,每个带槽53内均套设有输送带52,输送带52套设于滚筒组件51上转动,输送带52上设置有花纹结构,可以增强输送带52与塑胶垫之间的摩擦力,输送带52承载乳胶垫在冲孔模具42的上方向前运输,当冲孔头41向下压时会贯穿乳胶垫伸入冲孔模具42中,采用多个细的输送带52避免冲孔头41压坏输送带52,可以实现不间断输送打孔,打孔效率高,全自动输送打孔操作简单、节省人力。

28.如图4所示,打孔装置4包括冲孔头41和冲孔模具42,冲孔头41固定于架盖2底面,冲孔模具42固定于架体3上端且位于冲孔头41正下方,压板框43各框边间隔固定有伸缩弹簧44,伸缩弹簧44另一端固定于架盖2底面,冲孔头41固定于架盖2底面且位于压板框43内,冲孔头41的长度短于伸缩弹簧44的原始长度,当架盖2向下运动时,压板框43先与位于冲孔模具42上的乳胶垫接触并将乳胶垫固定住,加强乳胶垫在后续打孔中的稳定性,避免打孔时发生偏易,保证打孔效率。

29.如图2所示,靠近从动滚筒513侧边相对固定有支撑杆8,两个支撑杆8之间滑动连接有压杆9,压杆9位于导向滚筒512和从动滚筒513之间,平行于压杆9的两个支撑杆8上端之间固定有连接杆10,连接杆10上套设有滑石粉袋11,滑石粉袋11贴合于压杆9上,滑石粉袋11与压杆9接触面上设置有若干个料孔,压杆9将从打孔结束端的乳胶垫压住,进一步加强乳胶垫的稳定性,平行于压杆9的两个支撑杆8上端之间固定有连接杆10,连接杆10上套设有滑石粉袋11,滑石粉袋11与压杆9接触面上设置有若干个料孔,当压杆9上下滑动时与滑石粉袋11接触,使滑石粉从出料孔中洒出,滑石粉可以防止乳胶垫粘连,保证成品品质。

30.一种用于乳胶垫的全自动打孔装置4的工作原理:

31.将乳胶垫放在输送带52上,启动伺服电机54和气缸7,气缸7带动架盖2在架体3端边的套筒内上下滑动,滚筒带动输送带52转动,当输送带52上的乳胶垫被输送至冲孔模具42上,架盖2向下滑动,压板框43先与位于冲孔模具42上的乳胶垫接触并将乳胶垫固定住,

加强乳胶垫在后续打孔中的稳定性,避免打孔时发生偏易,保证打孔效率,接着冲孔头41进一步下压,贯穿乳胶垫伸入冲孔模具42中,因为采用多个细的输送带52避免冲孔头41压坏输送带52。

32.单次打孔结束后,架盖2向上滑动,滚筒再次转动,乳胶垫被相前推送,重复上述操作,可以实现不间断输送打孔,打孔效率高,全自动输送打孔操作简单、节省人力。

33.被打孔的乳胶垫被向前输送,经过压杆9下方,压杆9将从打孔结束的乳胶垫压住,进一步加强乳胶垫的稳定性,同时在压杆9上还贴合有滑石粉袋11,滑石粉袋11与压杆9接触面上设置有若干个料孔,当压杆9上下滑动时与滑石粉袋11接触,使滑石粉从出料孔中洒出,滑石粉可以防止乳胶垫粘连,保证成品品质。