1.本实施方式涉及热敏打印头和热敏打印机。

背景技术:

2.热敏打印头例如在头基板上设置有在主扫描方向排列的多个发热部。各发热部通过在隔着釉层(也称为蓄热层)形成在头基板上的电阻体层上,使其一部分露出,并使公共电极和单独电极以它们的端部相对的方式层叠而形成。通过对公共电极和单独电极之间进行通电,上述电阻体层的露出部(发热部)因焦耳热而发热。

3.另外,在经由公共电极和单独电极对电阻体通电的配线层的形成中,用使用有金的膏体形成配线图案。使用有金的膏体价格高,从降低产品的成本的观点出发,提出了降低金的使用量的技术、或者使用有金以外的金属的膏体。作为比较廉价且导电性良好的金属,提出了大量使用银的技术。

4.例如,为了降低导体层间的界面电阻值,并且同时避免因烧制工序的反复进行而产生的膜厚变薄的现象的发生、或者由此导致的导体电阻值的上升或断线的问题,公开了一种包含银的有机化合物和镍的有机化合物并将它们用树脂混合后制成膏状而得的树脂酸盐膏,其是金属元素成分中银为95~99重量%、镍为1~5重量%的合金。

5.另外,为了进一步降低成本,从使用配线的连接改为不使用配线而使驱动ic(ic芯片)直接与由焊锡凸点构成的多个导电性接合材料接触的倒装芯片的安装的要求提高。另外,在ic芯片中与基板相对的安装面,例如设置有由焊锡凸点构成的多个导电性接合材料。在热敏打印头的配线层设置有多个焊垫部,在向基板装载ic芯片时,通过贴装机将ic芯片配置到配线层上,将多个导电性接合材料与多个焊垫部临时安装。然后,通过回流处理使多个导电性接合材料熔融,使多个焊垫部与多个导电性接合材料接合。根据这样的ic芯片的安装结构,能够将ic芯片的多个导电性接合材料与配线层的多个焊垫部一并接合。另外,能够使与多个焊垫部分别连通的单独配线的间距变窄,也适于配线的微细化。

6.然而,仅将配线的材料从金变更为银,仅使用焊锡凸点来安装倒装芯片,会存在由离子迁移导致的配线间的短路不良的问题,会在配线间施加突发性的高电压,由此在产品中发生不良情况,所以在实用化时可能无法得到充分的性能。

7.另外,若倒装芯片安装时的ic芯片的装载位置偏移,则有可能通过回流处理,导电性接合材料与不同于本来的接合对象的焊垫部或单独配线接触或接合。在该情况下,形成不期望的电流路径,发生电短路,所以在实用化时可能无法得到充分的性能。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开平5-89716号公报

11.专利文献2:日本特开平6-132338号公报

12.专利文献3:日本特开2014-87938号公报

技术实现要素:

13.发明要解决的问题

14.本实施方式的一个方式是鉴于上述问题中的至少1个而完成的,提供一种具有良好性能的热敏打印头。例如,本实施方式的一个方式提供一种能够进一步降低成本且抑制配线间产生的突发性的高电压的热敏打印头。另外,本发明提供适于防止倒装芯片安装时的不良情况的ic芯片的安装结构和包括该安装结构的热敏打印头。进而,本实施方式的一个方式还提供包括该热敏打印头的热敏打印机。

15.用于解决问题的技术手段

16.本实施方式的一个方式,通过在配线间设置电涌保护元件,来进一步降低成本并且抑制配线间产生的突发性的高电压。另外,在本实施方式的另一方式中,支承部件包含凹状焊垫部,由此抑制ic芯片的装载位置的偏移。本实施方式的一个方式如下所述。

17.本实施方式的一个方式是一种具有发热电阻部的热敏打印头,其包括:公共电极,其与所述发热电阻部接触;单独电极,其经由所述发热电阻部与所述公共电极电连接;接地电极,其为被供给对于所述热敏打印头的接地电位的对象;驱动ic,其与所述单独电极和所述接地电极电连接;电源电极,其为被供给对于所述热敏打印头的电源电位的对象;和电涌保护元件,其与所述电源电极和所述接地电极电连接,所述公共电极和所述单独电极包含金属颗粒。

18.另外,本实施方式的另一方式是一种ic芯片的安装结构,其包括:支承部件,其包括具有朝向厚度方向的一方的主面的基材和配置于所述主面之上的配线层;具有安装面的ic芯片;和配置于所述安装面的多个导电性接合材料,所述ic芯片的安装结构是所述ic芯片以倒装芯片方式安装于所述支承部件的安装结构,其中,所述支承部件具有与所述多个导电性接合材料重叠配置且包含至少2个凹状焊垫部的多个焊垫部,所述凹状焊垫部具有底面和从所述基材的厚度方向看时与所述底面相连的内壁面,所述内壁面是所述配线层的表面的一部分。

19.另外,本实施方式的另一方式是一种热敏打印头,其具有上述ic芯片的安装结构,包括电阻体层,其配置于所述主面之上且包含在主扫描方向排列的多个发热部,所述配线层与所述电阻层导通,所述ic芯片控制流过各所述发热部的电流。

20.另外,本实施方式的另一方式包括:准备基材的工序;通过在所述基材之上形成配线层,来形成由所述基材和所述配线层构成的支承部件的工序;在所述支承部件之上形成从所述基材的厚度方向看时与所述配线层的一部分重叠的电阻体层的工序;和将安装面配置有多个导电性接合材料的ic芯片以倒装芯片的方式安装于所述基材的工序,在形成所述支承部件的工序中,形成包含至少2个凹状焊垫部且与所述多个导电性接合材料重叠的多个焊垫部,所述凹状焊垫部具有底面和从所述基材的厚度方向看时与所述底面相连的内壁面。

21.另外,本实施方式的另一方式是包括上述热敏打印头的热敏打印机。

22.发明的效果

23.根据本实施方式的一个方式,能够提供具有良好性能的热敏打印头。具体而言,能够提供进一步降低成本,并且抑制配线间产生的突发性的高电压的热敏打印头。另外,能够提供适于防止倒装芯片安装时的不良情况的ic芯片的安装结构、和包括该安装结构的热敏

打印头。进而,本实施方式的另一方式能够提供包括该热敏打印头的热敏打印机。

附图说明

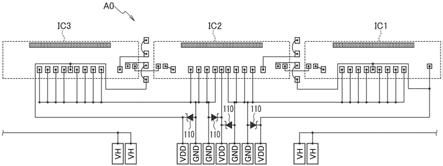

24.图1是说明第1实施方式的热敏打印头的配线图。

25.图2是图1的ic1周边的放大图。

26.图3是说明在接地电极(gnd)与公共电极(vh)之间设置有电涌保护元件的结构的配线图。

27.图4是表示第1实施方式的热敏打印头的俯视图。

28.图5是表示第1实施方式的热敏打印头的主要部分俯视图。

29.图6是表示第1实施方式的热敏打印头的主要部分放大俯视图。

30.图7是沿着图4的iv-iv线的截面图。

31.图8是表示第1实施方式的热敏打印头的主要部分俯视图。

32.图9是表示第1实施方式的热敏打印头的主要部分截面图。

33.图10是表示第2实施方式的热敏打印头的俯视图。

34.图11是沿着图10的ii-ii线的概略截面图。

35.图12是图10所示的热敏打印头的主要部分放大俯视图。

36.图13是图11的局部放大图。

37.图14是沿着图12的v-v线的局部放大截面图。

38.图15是图13的局部放大图。

39.图16是图10所示的热敏打印头的主要部分放大俯视图。

40.图17是沿着图16的viii-viii线的截面图。

41.图18是表示图10所示的热敏打印头的制造方法的一例的一个工序的截面图。

42.图19是表示接着图18的工序的截面图。

43.图20是表示接着图19的工序的截面图。

44.图21是表示接着图20的工序的截面图。

45.图22是表示接着图21的工序的截面图。

46.图23是表示接着图22的工序的截面图。

47.图24是表示接着图23的工序的截面图。

48.图25是表示接着图24的工序的截面图。

49.图26是用于说明图25所示工序的放大截面图。

50.图27是表示回流处理后的状态的截面图。

51.图28是用于说明图25所示工序的放大截面图。

52.图29是表示回流处理后的状态的截面图。

53.图30是表示图10所示的热敏打印头的第1变形例的主要部分放大俯视图。

54.图31是表示图10所示的热敏打印头的第2变形例的主要部分放大俯视图。

55.图32是沿着图31的xxiii-xxiii线的放大截面图。

56.图33是沿着图31的xxiv-xxiv线的放大截面图。

57.图34是表示图10所示的热敏打印头的第3变形例的截面图。

58.图35是表示图10所示的热敏打印头的第4变形例的截面图。

59.图36是表示图10所示的热敏打印头的第5变形例的截面图。

60.图37是表示第3实施方式的热敏打印头的截面图。

61.图38是图37的局部放大图。

62.图39是表示图37所示的热敏打印头的变形例的截面图。

具体实施方式

63.接着,参照附图对本实施方式进行说明。在以下说明的附图的记载中,对相同或类似的部分标注相同或类似的附图标记。但是,应该注意的是,附图是示意性的,各构成部件的厚度与平面尺寸的关系等与现实不同。因此,具体的厚度、尺寸应参考以下的说明来判断。另外,在附图的相互之间当然也包含相互的尺寸的关系、比率不同的部分。

64.另外,以下所示的实施方式例示了用于将技术思想具体化的装置、方法,并不限定各构成部件的材质、形状、构造、配置等。本实施方式能够在权利要求书的范围内施加各种变更。

65.在本说明书等中,“某物体a形成于某物体b”和“某物体a形成在某物体b上”只要没有特别说明,则包括“某物体a直接形成于某物体b”、和“在某物体a与某物体b之间夹着其他物体的同时,某物体a形成于某物体b”。同样地,“某物体a配置于某物体b”和“某物体a配置在某物体b上”只要没有特别说明,则包括“某物体a直接配置于某物体b”、和“在某物体a与某物体b之间夹着其他物体的同时,某物体a配置于某物体b”。同样地,“某物体a位于某物体b”只要没有特别说明,则包括“某物体a与某物体b接触,且某物体a位于某物体b上”、和“在某物体a与某物体b之间存在其他物体的同时,某物体a位于某物体b上”。另外,“某物体a与某物体b从某个方向看时重叠”只要没有特别的说明,则包含“某物体a与某物体b的全部重叠”、和“某物体a与某物体b的一部分重叠”。

66.具体的本实施方式的一个方式如下所述。

67.<1>一种具有发热电阻部的热敏打印头,其包括:与所述发热电阻部接触的公共电极;经由所述发热电阻部与所述公共电极电连接的单独电极;接地电极,其为被供给对于所述热敏打印头的接地电位的对象;与所述单独电极和所述接地电极电连接的驱动ic;电源电极,其为被供给对于所述热敏打印头的电源电位的对象;和与所述电源电极和所述接地电极电连接的电涌保护元件,所述公共电极和所述单独电极包含金属颗粒。

68.<2>如<1>所述的热敏打印头,其中,所述金属颗粒包含选自由铜和银构成的组中的至少1者。

69.<3>如<1>或<2>所述的热敏打印头,其中,所述电涌保护元件是齐纳二极管。

70.<4>如<1>~<3>中任一项所述的热敏打印头,其中,所述电源电位是供给到所述驱动ic的第1电位。

71.<5>如<4>所述的热敏打印头,其中,对于所述热敏打印头的其他电源电位是供给到所述公共电极的第2电位。

72.<6>如<5>所述的热敏打印头,其中,所述第2电位是与所述第1电位相同电位或更高的电位。

73.<7>一种热敏打印机,其包括<1>~<6>中任一项所述的热敏打印头。

74.(第1实施方式)

75.<热敏打印头>

76.使用附图,对本实施方式的热敏打印头进行说明。

77.图1是说明本实施方式的热敏打印头的配线图。本实施方式的热敏打印头a0具有发热电阻部,且包括:与发热电阻部接触的公共电极;经由发热电阻部与公共电极电连接的单独电极;接地电极(gnd),其为被供给对于热敏打印头a0的接地电位的对象;与单独电极和接地电极电连接的驱动ic(在图1中为驱动ic1~ic3);电源电极(vdd和vh),其为被供给对于热敏打印头a0的电源电位的对象;和与电源电极和接地电极电连接的电涌保护元件110。换言之,在使用热敏打印头a0的情况下,对接地电极(gnd)供给接地电位,对电源电极(vdd和vh)供给电源电位。

78.使用图1所示的驱动ic1周边的放大图即图2更详细地进行说明。在驱动ic1周边,密集地配置有在使用热敏打印头a0的情况下被供给接地电位(vgnd)的接地电极、被供给驱动ic用电位(vdd)的驱动ic用电源电极、被供给公共电位(vh)的公共电极等电源配线和信号配线。后述的热敏打印头a0的发热电阻部及其周边由于配线被保护层用玻璃层覆盖,所以来自外部的水分不会到达配线。因此,不会发生作为配线的材料的金属的离子迁移。但是,在驱动ic1周边或驱动ic正下方没有设置玻璃层。离子迁移是各电源配线与信号配线之间的电场强度越大则越容易发生,所以电源配线和信号配线密集存在的驱动ic1周边或正下方是容易发生离子迁移的部位。一般来说,被供给到公共电极的公共电位(vh)比被供给到驱动ic1的驱动ic用电位(vdd)高。根据情况,公共电位(vh)与驱动ic用电位(vdd)相等。

79.在此,对使用银作为配线的材料时的离子迁移进行简单说明。作为配线的材料的银(ag)由于电极间(例如公共电极与单独电极间)的电位差和从周围气氛中吸附于表面的水的存在而如下所述地发生电离。

80.ag

→

ag

+

81.h2o

→h+

+oh-82.接着,银离子(ag

+

)和氢氧根离子(oh-)在公共电极侧反应,生成氢氧化银(agoh),在公共电极表面析出。

83.ag

+

+oh-→

agoh

84.公共电极侧的氢氧化银(agoh)被分解而成为氧化银(ag2o),以胶体状分散。

[0085][0086]

通过水合反应银离子(ag

+

)向单独电极侧移动,发生银(ag)的枝晶(dendrite)状的析出。

[0087][0088]

如上所述,来自外部的水到达配线而发生离子迁移。在此,例示了使用银的配线,但在其他金属中也同样会发生离子迁移,根据金属的性质、离子化倾向的大小等,离子迁移的产生容易度会不同。例如,若比较银与铜,则由于银的性质,银在低于铜的电压下容易发生离子迁移。若比较银与金,则由于离子化倾向,银与金相比容易成为阳离子,银与金相比容易发生离子迁移。

[0089]

驱动ic1经由设置在基板上的焊锡凸点与配线电连接并被安装。另外,焊锡凸点具

有作为支承基板的支承体的功能。在本实施方式中,在安装驱动ic1后,在接地电极(gnd)与高电源电极(vdd)之间以电连接的方式设置有电涌保护元件110。电涌保护元件110的阳极与接地电极(gnd)电连接,阴极与高电源电极(vdd)电连接。在使用热敏打印头a1的情况下,驱动ic基于来自控制部的信号控制发热电阻部41的导通状态。具体而言,驱动ic与接地电极、高电源电极、公共电极分别电连接。在使用热敏打印头a0的情况下,基于来自控制部的信号,使电流从与发热电阻部接触的公共电极经由发热电阻部和单独电极流向接地电源,来控制发热电阻部的导通状态。

[0090]

此外,在本说明书等中,“电连接”包括通过“具有某种电作用的部件”连接的情况。在此,“具有某种电作用的部件”只要能够在连接对象间进行电信号的收发即可,没有特别限定。例如,“具有某种电作用的部件”包括电极、配线、开关元件、电阻元件、电感器、电容元件、具有其他各种功能的元件等。

[0091]

电涌保护元件110具有抑制在配线间施加突发性的高电压的功能,例如,能够防止在规定外的大电流暂时流过产品的电路的情况下产品被破坏,能够用于将供给的电压保持为一定。作为电涌保护元件110,例如可列举出齐纳二极管、变阻器、esd抑制器等,优选为齐纳二极管。

[0092]

另外,如图3所示,也可以构成为在接地电极(gnd)与公共电极(vh)之间以电连接的方式设置电涌保护元件110。电涌保护元件110的阳极与接地电极(gnd)电连接,阴极与公共电极(vh)电连接。电涌保护元件110只要设置在接地电极(gnd)与高电源电极(vdd)之间、接地电极(gnd)与公共电极(vh)之间的至少某一者即可。另外,供给到公共电极(vh)的公共电位(vh)可以是比供给到高电源电极(vdd)的电位(vdd)高的电位,也可以是相同电位,例如,也可以将供给电位(vdd)的电源和供给公共电位(vh)的电源以单一电源兼用。

[0093]

另外,在图1中,设置有多个电涌保护元件110,但不限于此,只要对1种电源经由至少1个电涌保护元件110与接地电极(gnd)电连接即可。

[0094]

本实施方式中公共电极和单独电极、以及配线包含金属颗粒,金属颗粒为铜、银、钯、铱、铂和金,从金属离子化倾向的观点出发,优选为铜、银、铂和金,从金属的离子化倾向和成本降低的观点出发,更优选为铜和银。

[0095]

在基板与驱动ic1的间隙中设置有填充作为底填材料的树脂,并使之固化的底填材料。当使作为底填材料的树脂固化时,使树脂流动来进行密封,此时气泡混入到树脂中,树脂难以进入至焊锡凸点的背面侧(树脂流向的方向侧),所以有时产生空隙,若焊锡凸点多,则产生空隙的概率变高,它们有可能对驱动ic1的可靠性产生影响。另一方面,若焊锡凸点少,则作为支承体的功能降低,所以考虑到这些,优选适当地调整焊锡凸点的配置和个数等。

[0096]

在此,使用驱动ic1进行了说明,但驱动ic2和驱动ic3也与驱动ic1相同。

[0097]

进而,图4是本实施方式的热敏打印头a0的俯视图,图5是主要部分俯视图,图6是主要部分放大俯视图,图7是沿着图4的iv-iv线的截面图。

[0098]

本实施方式的热敏打印头a0包括基板101、连接基板105和散热部件108。基板101和接基板105在散热部件108上在副扫描方向y相邻地装载。在基板101形成有在主扫描方向x排列的多个发热电阻部(发热部)141。该发热电阻部141被装载在连接基板105上的驱动ic驱动而有选择地发热。该发热电阻部141根据经由连接器159从外部发送的打印信号,对由

压纸辊191(参照图7)按压于发热电阻部141的感热纸等打印介质192进行打印。

[0099]

基板101具有以主扫描方向x为长边方向、以副扫描方向y为短边方向的细长矩形状的平面形状。基板101的大小没有限定,若列举一例,主扫描方向x的尺寸例如为50~150mm,副扫描方向y的尺寸例如为2.0~5.0mm,厚度方向z的尺寸例如为725μm。另外,在副扫描方向y上,将从驱动ic看时连接器159侧称为上游侧,将从驱动ic看时基板101侧称为下游侧。

[0100]

基板101由陶瓷或单晶半导体构成。作为陶瓷,例如能够使用氧化铝等。作为单晶半导体,例如能够使用硅等。

[0101]

连接基板105例如能够使用印刷配线基板。连接基板105具有基材层和未图示的配线层层叠的结构。基材层例如能够使用玻璃环氧树脂等。配线层例如能够使用上述金属颗粒等。

[0102]

散热部件108具有使来自基板101的热发散的功能。在散热部件108上安装有基板101和连接基板105。散热部件108例如能够使用铝等金属。

[0103]

绝缘层119覆盖基板101。绝缘层119能够使用绝缘性材料,例如能够使用氧化硅、氮化硅等。绝缘层19的厚度没有特别限定,例如为5~15μm,优选为5~10μm。此外,也可以采用不设置绝缘层119的结构。

[0104]

电阻体层104的来自电极103的电流所流过的部分发热。通过这样发热来形成打印点。电阻体层104使用电阻率比构成电极103的材料高的材料,例如能够使用氮化钽或者包含钽的氧化硅等。作为电阻体层104的材料,也可以使用氧化钌。如图5所示,电阻体层104包含发热电阻部141。在本实施方式中,电阻体层104的厚度例如为0.05~0.2μm程度。

[0105]

电极103构成用于向电阻体层104通电的路径。电极103包括形成在基板101上的多个单独电极131和公共电极132。电极103由导电体构成。作为导电体,例如能够使用上述的银等金属颗粒等。在本实施方式中,电极103的厚度例如为0.2~0.8μm程度。

[0106]

各单独电极131呈大致在副扫描方向y上延伸的带状,它们的下方侧前端延伸至区域113的位置。各单独电极131相互不导通。因此,在各单独电极131中,在使用组装有热敏打印头的打印机时,能够单独地赋予互不相同的电位。在各单独电极131的上方侧端部形成有单独焊垫部111。

[0107]

公共电极132是在使用组装有热敏打印头的打印机时相对于多个单独电极131成为电相反极性的部位。公共电极132具有多个梳齿部224和公共地连接这些多个梳齿部224的公共部223。公共部223沿着基板101的上方侧的边缘在主扫描方向x形成,各梳齿部224呈从公共部223分开而在副扫描方向y上延伸的带状,其上方侧前端相对于各单独电极31的前端隔开规定间隔相对。

[0108]

电极103和电阻体层104等被保护膜覆盖。该保护膜能够使用绝缘性的材料,例如能够使用氮化硅、氧化硅等。该保护膜的厚度例如为3~8μm程度。

[0109]

驱动ic经由焊锡凸点安装在连接基板105上,为了使发热电阻部141单独地通电而设置。驱动ic和上述各单独电极131的各单独焊垫部111之间通过与连接基板105上的配线连接的导线(未图示)连接。经由连接器159向驱动ic输入从外部发送的打印信号的发热电阻部141,按照打印信号单独地通电,由此有选择地发热。

[0110]

在此,表示包含上述构成要素的热敏打印头的一例的截面图。

[0111]

使用图8和图9对上述构成要素进行详细说明。图8和图9所示的热敏打印头包括:基板135、基板135上的釉层133、釉层133上的单独电极131和公共电极132、单独电极131上和公共电极132上的发热电阻部141、以及发热电阻部141上的保护膜134。

[0112]

基板135的详细内容能够引用上述基板1的说明。

[0113]

釉层133能够使用绝缘性材料,例如,优选使用作为玻璃的主成分的氧化硅、氮化硅。釉层133的厚度没有特别限定,例如为5~15μm,优选为5~10μm。

[0114]

单独电极131、公共电极132和发热电阻部141的详细情况如上所述。单独电极131、公共电极132既可以使用印刷机进行图案形成,也可以通过光刻工序进行图案形成。

[0115]

保护膜134的详细情况可援引覆盖上述电极103和电阻体层104等的保护膜的说明。

[0116]

在此,对本实施方式的热敏打印头的制造方法进行说明。

[0117]

首先,在基板135上形成釉层133,接着,形成单独电极131、公共电极132。另外,在形成单独电极131和公共电极132的同时也形成配线、焊垫部等。例如,在氧化铝基板上形成玻璃,在玻璃上形成作为单独电极131和公共电极132的导电体。之后,通过使用印刷机的丝网印刷或光刻工序,在该导电体形成电极、配线和焊垫部等图案,形成单独电极131和公共电极132、配线和焊垫部等。导电体例如能够使用银等形成。

[0118]

接着,形成与公共电极132电连接的辅助电极。辅助电极与公共电极132电连接,所以被保持在相同的电位。换言之,辅助电极作为对于公共电极132的全部部分的公共连接部发挥功能。辅助电极具有较大的面积,所以扩大电流路径,实质上消除热敏打印头的长边方向的电压下降。因此,在发热电阻部141在大范围发热的情况下(例如,“整面状印刷”的情况下),也能够流过足够的电流,能够抑制打印质量的降低。辅助电极例如能够使用银、铝等形成。

[0119]

接着,在单独电极131上和公共电极132上形成发热电阻部141。然后,作为保护膜134形成保护层用玻璃层。

[0120]

接着,将装载有釉层133、单独电极131、公共电极132、发热电阻部141等的基板135单片化。基板135的单片化例如能够使用切割机。而且,能够使用激光等进行基板35的单片化。作为激光,例如能够使用纤维激光器等固体激光器。

[0121]

接着,在单片化的基板(也称为单片基板)上安装驱动ic和作为电涌保护元件的齐纳二极管。在安装中,预先在单片基板与驱动ic之间设置焊锡凸点,在回流焊炉内,在氮气等惰性气体气氛下进行加热处理,使焊锡凸点熔融,使焊锡与导电体接合而使单片基板与驱动ic电连接。

[0122]

接着,使填充于单片基板与驱动ic之间的成为底填材料的树脂热固化而形成底填材料。

[0123]

通过以上工序,能够制造本实施方式的热敏打印头。

[0124]

根据本实施方式,为了降低成本,使用比较廉价且导电性良好的金属材料形成配线等,并且能够得到抑制在该配线间等产生的突发性的高电压的热敏打印头。

[0125]

<热敏打印机>

[0126]

本实施方式的热敏打印机能够包括上述热敏打印头。热敏打印机对印刷介质实施印刷。作为印刷介质,例如可举出用于制作条形码片、收据的感热纸等。

[0127]

热敏打印机例如包括热敏打印头a0、压纸辊191(参照图7)、主电源电路、测量用电路和控制部。压纸辊191与热敏打印头a0正对。

[0128]

主电源电路向热敏打印头a0中的多个发热电阻部141供给电力。测量用电路测量多个发热电阻部141各自的电阻值。测量用电路例如在不对印刷介质进行印字时测量多个发热电阻部141各自的电阻值。由此,能够确认发热电阻部141的寿命和有无发生故障的发热电阻部141。控制部控制主电源电路和测量用电路的驱动状态。控制部控制多个发热电阻部141各自的通电状态。有时省略测量用电路。

[0129]

连接器159(参照图7)用于与热敏打印头a0外的装置进行通信。热敏打印头a0经由连接器159与主电源电路和测量用电路电连接。热敏打印头a0经由连接器159与控制部电连接。

[0130]

驱动ic经由连接器159从控制部接收信号。驱动ic基于从控制部接收到的该信号,控制多个发热电阻部141各自的通电状态。具体而言,驱动ic通过使多个单独电极131有选择地通电,使多个发热电阻部141中的任意者发热。

[0131]

接着,对热敏打印机的使用方法进行说明。

[0132]

在向印刷介质印刷时,从主电源电路向连接器159施加电位v11作为电位v1。在该情况下,多个发热电阻部141有选择地通电,发热。通过将该热传递到印刷介质,进行向印刷介质的印刷。如上所述,在从主电源电路向连接器159赋予电位v11作为电位v1的情况下,确保向多个发热电阻部141的每一个的通电路径。

[0133]

在不对印刷介质进行印字时,测量各发热电阻部141的电阻值。在该测量时,不从主电源电路向连接器159施加电位。在测量各发热电阻部141的电阻值时,从测量用电路向连接器159赋予电位v12作为电位v1。在该情况下,多个发热电阻部141依次(例如,从位于主扫描方向x的端部的发热电阻部141起依次)通电。基于流过发热电阻部141的电流的值和电位v12,测量用电路测量各发热电阻部141的电阻值。如上所述,在从主电源电路向连接器159赋予电位v11作为电位v1的情况下,向多个发热电阻部141的每一个的通电路径实质上被切断。由此,通过测量用电路,能够更准确测量各发热电阻部141的电阻值,确认发热电阻部141的寿命和有无发生故障的发热电阻部141。

[0134]

根据本实施方式,由于该热敏打印机包括上述热敏打印头,所以能够得到为了降低成本而使用比较廉价且导电性良好的金属材料形成配线等,并且抑制在该配线间等产生的突发性的高电压的热敏打印机。

[0135]

(第2实施方式)

[0136]

<热敏打印头>

[0137]

使用附图对本实施方式的热敏打印头进行说明。

[0138]

图10~图17表示本实施方式的热敏打印头。本实施方式的热敏打印头a1包括基板1、釉层2、配线层3、电阻体层4、保护膜5、ic芯片6、保护树脂71和连接器72。热敏打印头a1包括倒装芯片安装有ic芯片6的安装结构(本实施方式的ic芯片的安装结构)。热敏打印头a1被组装在对由压纸辊81(参照图11)输送的印刷介质82实施印刷的打印机中。作为这样的印刷介质82,例如可举出用于制作条形码片、收据的感热纸。

[0139]

图10是表示热敏打印头a1的俯视图。图11是沿着图10的ii-ii线概略截面图。图12是表示热敏打印头a1的主要部分放大俯视图。

[0140]

图13是将图11的一部分放大后的截面图。图14是沿着图12的v-v线的局部放大截面图。图15是将图13的一部分放大后的截面图。图16是热敏打印头a1的主要部分放大俯视图,表示ic芯片的一部分。图17是沿着图16的viii-viii线的截面图。另外,为了便于理解,在图10和图12中省略保护膜5。在图13中,省略连接器72。在图16中,省略保护树脂71。另外,在这些图中,将基板1的长边方向(主扫描方向)设为x方向,将短边方向(副扫描方向)设为y方向,将厚度方向设为z方向来进行说明。另外,关于y方向,将图10~图13中的从ic芯片6看时连接器72所在方向设为输送印刷介质的“上游”,将图10~图13中的从连接器72看时ic芯片6所在方向设为排出印刷介质的“下游”。另外,关于z方向,将图11、图13的上方(表示方向z的箭头所指方向)设为“上方”,将其相反方向设为“下方”。在以下的图中也是同样的。

[0141]

基板1例如由al2o3等陶瓷构成,其厚度例如为0.6~1.0mm程度。如图10所示,基板1是在x方向上较长地延伸的长矩形。釉层2、配线层3、电阻体层4、保护膜5、ic芯片6和保护树脂71配置在基板1上。连接器72用于进行与外部设备的连接,例如,如图10所示,设置于基板1的y方向上的上游侧的端部。

[0142]

釉层2配置在基板1上,例如由非晶质玻璃等玻璃材料构成。釉层2形成为具有一定的厚度,具有朝向z方向的上方的大致平坦的主面21。釉层2的厚度例如为50~200μm。

[0143]

热敏打印头a1包括被称为所谓厚膜型的结构,利用厚膜印刷来制作。在基板1上对玻璃膏进行厚膜印刷后,对其进行烧制,由此形成了釉层2。换言之,釉层2通过厚膜形成技术形成。

[0144]

配线层3用于构成用于对电阻体层4通电的路径,配置在釉层2的主面21上。配线层3形成为具有比电阻体层4的电阻率值小的电阻率值。配线层3具有第1金属部3a和由与第1金属部3a不同的金属构成的第2金属部3b。具体而言,第1金属部3a由以金(au)为主成分的导电体构成,第2金属部3b由以银(ag)为主成分的导电体构成。第1金属部3a例如可以由添加铑、钒、铋、硅等作为添加元素的树脂酸盐au构成。从导电性的观点而言,如果仅由第1金属部3a构成就能够得到优异的性质,但若考虑到成本方面的问题,则优选并用更廉价的第2金属部3b。

[0145]

如图12至图17等所示,配线层3具有公共电极33、多个单独电极34、多个信号配线部37和多个焊垫部38。

[0146]

公共电极33具有公共部331和多个公共电极带状部332。具体而言,公共部331相对于电阻体层4配置在y方向下游侧,沿着x方向延伸。多个公共电极带状部332分别从公共部331向y方向上游侧延伸,在x方向上以等间距排列。

[0147]

多个单独电极34是用于对电阻体层4局部地通电的电极,是相对公共电极33成为相反极性的部位。单独电极34从电阻体层4朝向ic芯片6延伸。多个单独电极34在x方向排列,各自具有单独电极带状部35和连结部36。

[0148]

各单独电极带状部35是在y方向延伸的带状部分,位于公共电极33的相邻的2个公共电极带状部332之间。连结部36是从单独电极带状部35朝向ic芯片6延伸的部分,其大部分具有相对于沿着y方向的部位和y方向折弯的部位。连结部36在y方向上游侧,在x方向上以比较窄的间隔排列。在该y方向上游侧相邻的连结部36彼此的间隔例如为20μm以下程度。如图16所示,各连结部36的y方向上游侧端部,从z方向看时与ic芯片6重叠。

[0149]

多个信号配线部37构成与连接器72和ic芯片6连接的配线图案。如图16所示,多个

信号配线部37在ic芯片6的附近在x方向排列并且分别在y方向延伸。各信号配线部37的y方向下游侧端部,从z方向看时与ic芯片6重叠。另外,热敏打印头a1中使用的ic芯片6通常具有长矩形的平面形状(参照图10)。ic芯片6的长边沿着作为电阻体层4延伸的方向的x方向(主扫描方向)。

[0150]

在本实施方式中,如图12、图14所示,第1金属部3a包括公共电极33的公共部331和多个公共电极带状部332、以及多个单独电极34中的单独电极带状部35。第1金属部3a与电阻体层4(后述的多个发热部41)连接。第2金属部3b相对于第1金属部3a配置在y方向上游侧的区域。第2金属部3b包括多个单独电极34中的连结部36和多个信号配线部37。

[0151]

如图15、图17所示,多个焊垫部38是经由多个导电性接合材料62与倒装芯片安装的ic芯片6连接的部分。多个焊垫部38在x方向和y方向上各排列有多个。如图16所示,多个焊垫部38与多个连结部36(单独电极34)中的任一个的y方向上游侧端部、或多个信号配线部37中的任一个的y方向下游侧端部相连。在本实施方式中,多个焊垫部38在y方向上形成为2行。

[0152]

在ic芯片6的安装面61(与基板1相对的面)配置有多个导电性接合材料62。导电性接合材料62例如是焊锡凸点。上述多个焊垫部38以与多个导电性接合材料62重叠的方式配置。

[0153]

上述焊垫部38在x方向上以与多个连结部36(单独电极34)、多个信号配线部37重叠的方式排列有多个。如图16所示,在x方向相邻的焊垫部38的间隔l1比较小,例如为10~20μm程度。另一方面,在y方向上焊垫部38的间隔l2比间隔l1大,例如为100~200μm程度。

[0154]

多个焊垫部38包括至少2个凹状焊垫部381。在本实施方式中,多个焊垫部38全部为凹状焊垫部381。在本实施方式中,焊垫部38包括凹状焊垫部381和非凹状的焊垫部(沿厚度方向看时全部范围平坦的焊垫部)这两者。

[0155]

在本实施方式中,配线层3(第2金属部3b)构成为包含第1层31和第2层32,凹状焊垫部381由第1层31和第2层32构成。具体而言,第1层31配置在釉层2的主面21上。第1层31具有朝向上方的平坦的表面311。第1层31的厚度例如为2~5μm程度。第2层32配置在第1层31的表面311上。第2层32配置于第1层31的一部分之上。第2层32形成于形成有多个焊垫部38(凹状焊垫部381)的多个区域。从z方向看时,第2层32的各区域为矩形环状,具有顶面321。顶面321是第2层32的z方向上端面。第2层32的厚度(从表面311到顶面321的z方向上的尺寸)例如为2~5μm程度。

[0156]

在本实施方式中,凹状焊垫部381具有底面312和内壁面322。底面312由第1层31的表面311中的从z方向看时被第2层32包围的区域构成,也就是第1层31的表面311的至少一部分。内壁面322由第2层32的各区域中的与底面312相连的面构成,也就是第2层32的表面的至少一部分。在本实施方式中,内壁面322是从z方向看时包围底面312的矩形环状。而且,如图15、图17所示,多个导电性接合材料62各自的一部分收纳于凹状焊垫部381的内侧空间,并且与凹状焊垫部381(配线层3的第1层31至第2层32)接合。

[0157]

电阻体层4由电阻率比构成配线层3的材料高的例如氧化钌等构成,形成为在x方向延伸的带状。如图12所示,电阻体层4与公共电极33的多个公共电极带状部332和多个单独电极34的单独电极带状部35交叉。而且,电阻体层4相对于公共电极33的多个公共电极带状部332和多个单独电极34的单独电极带状部35层叠在基板1的相反侧。电阻体层4中的被

各公共电极带状部332和各单独电极带状部35夹着的部位,成为通过由配线层3局部地通电而发热的发热部41。通过夹着1个单独电极带状部35相邻的2个发热部41的发热而形成1个打印点。电阻体层4的厚度例如为3~10μm程度。

[0158]

保护膜5用于保护配线层3和电阻体层4。保护膜5例如由非晶质玻璃构成。但是,保护膜5使包含多个凹状焊垫部381(焊垫部38)的区域露出。

[0159]

ic芯片6发挥通过有选择地使多个单独电极34通电而使电阻体层4局部发热的功能。如图10、图13所示,ic芯片6相对于电阻体层4(多个发热部41)配置在y方向上游侧。在本实施方式中,在釉层2上通过倒装芯片安装配置有多个ic芯片6。如上所述,在ic芯片6的安装面61设置有多个导电性接合材料62,这些导电性接合材料62与多个凹状焊垫部381接合。如图11、图13和图15所示,ic芯片6被保护树脂71覆盖。保护树脂71例如由黑色软质树脂构成。另外,ic芯片6和连接器72通过上述多个信号配线部37连接。向ic芯片6输入经由连接器72从外部发送的打印信号、控制信号和向多个发热部41供给的电压。多个发热部41按照打印信号和控制信号分别通电,由此有选择地发热。

[0160]

在上述结构中,将基板1和配置在该基板1上的釉层2统称为“基材”。另外,也将基板1和釉层2(基材)和配置在釉层2的主面21上的配线层3统称为“支承部件”。

[0161]

接着,对热敏打印头a1的使用方法的一例进行简单说明。

[0162]

热敏打印头a1在组装于打印机的状态下使用。如图11所示,在该打印机内,热敏打印头a1的各发热部41与压纸辊81相对。在使用该打印机时,通过压纸辊81旋转,感热纸等印刷介质82沿着y方向在压纸辊81与各发热部41之间以一定速度进给。印刷介质82被压纸辊81按压于保护膜5中的覆盖各发热部41的部分。另一方面,在图12所示的各单独电极34中,由ic芯片6有选择地赋予电位。由此,在公共电极33与多个单独电极34各自之间施加电压。然后,在多个发热部41中有选择地流过电流,产生热。然后,在各发热部41产生的热经由保护膜5传递到印刷介质82。然后,在印刷介质82上的x方向呈线状延伸的线区域印刷多个点。另外,在各发热部41产生的热也传递至釉层2,并蓄积于釉层2。

[0163]

接着,参照图18~图29对热敏打印头a1的制造方法的一例进行说明。另外,图18~图25分别是表示热敏打印头a1的制造方法的一个工序的截面图,与图13所示的截面的局部放大图对应。

[0164]

首先,如图18所示,准备基板1。基板1例如是由al2o3等陶瓷构成的板材,具有规定的厚度。

[0165]

接着,如图19所示,形成釉层2。在基板1上对玻璃膏厚膜印刷后,对其进行烧制,由此进行釉层2的形成。釉层2覆盖基板1的整个面。釉层2具有主面21。主面21大致平坦,朝向z方向的上方。图18和图19所示工序是“准备基材的工序”。

[0166]

接着,如图20所示,形成配线层3的第1金属部3a。在此,首先在釉层2的主面21上厚膜印刷树脂酸盐au的膏之后,对其进行烧制,由此形成金属膜。接着,对金属膜实施例如使用蚀刻等的图案化,由此形成规定形状的第1金属部3a。

[0167]

接着,如图21所示,形成配线层3(第2金属部3b)的第1层31(第1层形成工序)。在此,首先在釉层2的主面21上通过丝网印刷配置负型感光性ag膏并进行干燥。接着,例如使用光掩模,利用紫外线局部地对主面21上的感光性ag膏进行曝光。感光性ag膏的曝光部位是应该成为第1层31的部位。接着,使用显影液,除去感光性ag膏中的曝光的部分以外的部

分。接着,对残留主面21上的感光性ag膏进行烧制而使其膜化。由此形成第1层31。另外,将第1层31的形成中使用的上述感光性ag膏也称为“第1感光性金属膏”。

[0168]

接着,如图22所示,形成配线层3(第2金属部3b)的第2层32。在此,首先在第1层31的表面311上通过丝网印刷配置负型感光性ag膏并进行干燥。接着,例如使用光掩模,利用紫外线局部地对第1层31上的感光性ag膏进行曝光。感光性ag膏的曝光部位是应该成为第2层32的部位。接着,使用显影液,除去感光性ag膏中的曝光的部分以外的部分。接着,对残留于第1层31上的感光性ag膏进行烧制而使其膜化。由此形成第2层32。在此,第2层32形成于与多个连结部36的端部和多个信号配线部37的端部分别对应的多个区域,从z方向看时第2层32的各区域形成矩形环状。通过第2层32的形成,第1层31的表面311中的从z方向看时由第2层32包围的各区域成为底面312。另外,在第2层32的各区域中,与底面312相连的面为内壁面322。这样,在本工序中,分别形成具有底面312和内壁面322的多个凹状焊垫部381。另外,也将用于形成第2层32的上述感光性ag膏称为“第2感光性金属膏”。

[0169]

接着,如图23所示,形成电阻体层4。电阻体层4的形成例如通过厚膜印刷含有氧化钌等电阻体的电阻体膏,并将其烧制来进行。

[0170]

接着,如图24所示,形成保护膜5。保护膜5的形成例如通过将玻璃膏通过厚膜印刷涂敷于应该形成保护膜5的区域,并对其进行烧制来进行。然后,将基板1沿x方向和y方向以格子状切断,分割成多个单片。该分割为单片的工序例如通过激光照射来进行。各单片相当于热敏打印头a1的基板1。

[0171]

接着,如图25所示,通过倒装芯片安装将ic芯片6装载在釉层2上。在此,首先在多个导电性接合材料62上涂敷例如助焊剂(省略图示),在形成于ic芯片6的安装面61的多个电极(省略图示)之上分别配置导电性接合材料62。作为另一方法,也可以在将助焊剂(省略图示)涂敷于多个电极(省略图示)之后,将各导电性接合材料62配置于各电极。在装载ic芯片6时,通过安装器(省略图示)使多个导电性接合材料62与多个焊垫部38(凹状焊垫部381)位置对齐并将ic芯片6载置在配线层3上,利用上述助焊剂将多个导电性接合材料62与多个焊垫部38(凹状焊垫部381)临时安装。接着,通过回流处理使多个导电性接合材料62熔融,使多个焊垫部38(凹状焊垫部381)与多个导电性接合材料62接合。

[0172]

在上述回流处理之前,如上述那样将ic芯片6载置在配线层3上,在临时安装了多个导电性接合材料62和多个焊垫部38(凹状焊垫部381)的时刻,有时ic芯片6的装载位置因机械性的偏差而偏移。在该情况下,例如图26、图28所示,多个导电性接合材料62的位置相对于多个焊垫部38(凹状焊垫部381)偏移。图26表示多个导电性接合材料62(ic芯片6)在y方向上的位置偏移的样子,图28表示多个导电性接合材料62(ic芯片6)在x方向上的位置偏移的样子。

[0173]

在图26、图28所示的方式中,随着在回流处理时导电性接合材料62熔融,导电性接合材料62以落入凹状焊垫部381的凹形状(由底面312和内壁面322包围的空间)的方式被引导。由此,如图27、图29所示,导电性接合材料62被收纳于凹状焊垫部381,导电性接合材料62和ic芯片6的位置偏移得到改善。

[0174]

在ic芯片6的倒装芯片安装后,进行保护树脂71的形成、连接器72的安装等,由此得到热敏打印头a1。

[0175]

接着,对热敏打印头a1的作用进行说明。

[0176]

在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。配线层3(支承部件)具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含至少2个凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面312和内壁面322包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0177]

配线层3包括第1层31和第2层32。第1层31配置在釉层2的主面21上,第2层32配置在第1层31的一部分上。凹状焊垫部381的底面312是第1层31的表面的至少一部分,凹状焊垫部381的内壁面322是第2层32的表面的至少一部分。根据这样的结构,收纳于凹状焊垫部381的导电性接合材料62跨底面312和内壁面322(第1层31和第2层32)接合,所以接合面积变大,适于提高导电性接合材料62的接合强度。另外,在本实施方式中,导电性接合材料62与配线层3(第1层31和第2层32)的接合面积变大,所以导电性接合材料62与配线层3的导通接合的可靠性提高。

[0178]

在本实施方式中,内壁面322是从z方向看时包围底面312的环状(矩形环状)。根据这样的结构,即使在装载ic芯片6时在x方向和y方向这两个方向发生位置偏移的情况下,也能够改善导电性接合材料62和ic芯片6的x方向和y方向这两个方向的位置偏移。

[0179]

在本实施方式中,多个焊垫部38全部为凹状焊垫部381。根据这样的结构,能够更可靠地得到ic芯片6的倒装芯片安装时的位置偏移的改善效果。

[0180]

<变形例>

[0181]

图30~图33表示上述热敏打印头a1的变形例。另外,在图30以后的附图中,对与上述热敏打印头a1相同或类似的要素标注与上述实施方式相同的附图标记,适当省略说明。

[0182]

[第1变形例]

[0183]

图30表示第2实施方式的第1变形例。本变形例的热敏打印头a11是多个焊垫部38的一部分构成为凹状焊垫部381,这与多个焊垫部38全部构成为凹状焊垫部381的上述热敏打印头a1不同。

[0184]

在图30所例示的热敏打印头a11中,多个焊垫部38在x方向和y方向上各排列有多个,这些焊垫部38中的位于x方向和y方向的4个角的焊垫部作为凹状焊垫部381构成。各凹状焊垫部381的具体结构与上述热敏打印头a1相同。因此,从z方向看时,构成凹状焊垫部381的第2层32的各区域为矩形环状。凹状焊垫部381具有:作为第1层31的表面的至少一部分的底面312;和作为第2层32的表面的至少一部分且从z方向看时包围底面312的矩形环状的内壁面322。在本变形例中,凹状焊垫部381的配置以外的结构与上述的热敏打印头a1相同。

[0185]

虽然省略了详细的图示说明,在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。在本变形例中,配线层3(支承部件)也具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含多个(4个)凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面312和内壁面322包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于

防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。另外,也可以替代图30所示的4个凹状焊垫部381,而在沿着ic芯片6的对角线方向的2个角各配置1个凹状焊垫部381。在该情况下,在1个ic芯片6配置2个凹状焊垫部381。除了上述的2个凹状焊垫部381以外,也可以使用包含位于另1个部位的角的凹状焊垫部381在内的3个凹状焊垫部381。在该情况下,也能够防止因ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0186]

配线层3包括第1层31和第2层32。第1层31配置在釉层2的主面21上,第2层32配置在第1层31的一部分上。凹状焊垫部381的底面312是第1层31的表面的至少一部分,凹状焊垫部381的内壁面322是第2层32的表面的至少一部分。根据这样的结构,收纳于凹状焊垫部381的导电性接合材料62跨底面312和内壁面322(第1层31和第2层32)接合,所以接合面积变大,适于提高导电性接合材料62的接合强度。另外,在本实施方式中,导电性接合材料62与配线层3(第1层31和第2层32)的接合面积变大,所以导电性接合材料62与配线层3的导通接合的可靠性提高。

[0187]

在本变形例中,多个焊垫部38中的位于x方向和y方向的4个角的焊垫部构成为凹状焊垫部381。根据这样的结构,能够适当地得到ic芯片6的倒装芯片安装时的位置偏移的改善效果。

[0188]

[第2变形例]

[0189]

图31~图33表示第2实施方式的第2变形例。本变形例的热敏打印头a12的凹状焊垫部381的具体结构与上述热敏打印头a1不同。

[0190]

在图31~图33所例示的热敏打印头a12中,构成凹状焊垫部381的第2层32的各区域的形状与热敏打印头a1不同。构成凹状焊垫部381的第2层32的各区域,由在x方向上相互分离且各自在y方向上延伸的一对立起壁构成。第1层31的表面311中从z方向看时被上述一对立起壁夹着的部位是凹状焊垫部381的底面312。而且,上述一对立起壁具有彼此相对的一对内壁面322,在该一对内壁面322中,一方内壁面322朝向与ic芯片6的长边方向相当的x方向一方侧,另一方的内壁面322朝向与ic芯片6的长边方向相当的x方向另一方侧。

[0191]

在本变形例的热敏打印头a12中,在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。在本变形例中,配线层3(支承部件)也具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含多个凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时在x方向上发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面312和内壁面322包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0192]

配线层3包括第1层31和第2层32。第1层31配置在釉层2的主面21上,第2层32配置在第1层31的一部分上。凹状焊垫部381的底面312是第1层31的表面的至少一部分,凹状焊垫部381的内壁面322是第2层32的表面的至少一部分。根据这样的结构,收纳于凹状焊垫部381的导电性接合材料62跨底面312和内壁面322(第1层31和第2层32)接合,所以接合面积变大,适于提高导电性接合材料62的接合强度。另外,在本实施方式中,导电性接合材料62与配线层3(第1层31和第2层32)的接合面积变大,所以导电性接合材料62与配线层3的导通接合的可靠性提高。

[0193]

在本变形例中,内壁面322是第2层32的表面的至少一部分。另外,凹状焊垫部381

具有朝向x方向一侧和x方向另一侧且彼此相对的一对内壁面322。根据这样的结构,在ic芯片6的倒装芯片安装时,能够适当地改善相当于ic芯片6的长边方向的x方向的位置偏移。另外,在x方向相邻的焊垫部38的间隔l1比y方向上焊垫部38的间隔l2小。在该结构中,能够减少第2层32的形成区域,并且有效地得到ic芯片6的位置偏移改善效果。

[0194]

[第3变形例]

[0195]

图34表示第2实施方式的第3变形例。在本变形例的热敏打印头a13中,配线层3不具有第2层32,由单一层构成,伴随于此凹状焊垫部381的结构与上述热敏打印头a1不同。

[0196]

在图34所例示的热敏打印头a13中,多个焊垫部38全部为凹状焊垫部381,各凹状焊垫部381为配线层3从表面311局部凹陷的结构。凹状焊垫部381具有底面313和内壁面314。底面313是在配线层3中厚度相对较小的部位的表面。内壁面322是从z方向看时包围底面313的环状。具有这样的凹状焊垫部381的配线层3形成在釉层2的主面21上,例如由包含ag作为主成分的导电体构成。在配线层3的形成中,首先在主面21上对ag膏进行厚膜印刷之后,对其进行烧制,由此形成金属膜。接着,对金属膜实施例如使用蚀刻等方法的图案化,由此形成具有多个单独电极34和多个信号配线部37等的配线层3。接着,通过对配线层3实施例如使用了半蚀刻等方法的图案化,形成具有底面313和内壁面314的凹状焊垫部381。

[0197]

在本变形例的热敏打印头a13中,在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。在本变形例中,配线层3(支承部件)也具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含多个凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面313和内壁面314包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0198]

凹状焊垫部381形成于配线层3,具有底面313和内壁面314。底面313是在配线层3中厚度相对较小的部位的表面,内壁面322是从z方向看时包围底面313的环状。根据这样的结构,收纳于凹状焊垫部381的导电性接合材料62跨底面312和内壁面322接合,所以与配线层3的接合面积变大,适于提高导电性接合材料62的接合强度。另外,根据内壁面322是从z方向看时包围底面313的环状的结构,即使在装载ic芯片6时在x方向和y方向这两个方向发生位置偏移的情况下,导电性接合材料62和ic芯片6的x方向和y方向这两个方向的位置偏移也得到改善。

[0199]

在本变形例中,多个焊垫部38全部为凹状焊垫部381。根据这样的结构,能够更可靠地得到ic芯片6的倒装芯片安装时的位置偏移的改善效果。

[0200]

[第4变形例]

[0201]

图35表示第2实施方式的第4变形例。在本变形例的热敏打印头a14中,配线层3由单一层构成,伴随于此凹状焊垫部381的结构与上述热敏打印头a1不同。

[0202]

在图35所例示的热敏打印头a14中,多个焊垫部38全部是凹状焊垫部381,各凹状焊垫部381是配线层3局部贯通至釉层2的结构。凹状焊垫部381具有底面211和内壁面315。底面211是在釉层2的主面21中从配线层3露出的部位的表面。内壁面315是从z方向看时包围底面211的环状,是配线层3的贯通部内表面。在本变形例中,凹状焊垫部381由釉层2和配线层3构成。

[0203]

本变形例的配线层3形成在釉层2的主面21上,例如由包含ag作为主成分的导电体构成。在配线层3的形成中,首先在主面21上对ag膏进行厚膜印刷之后,对其进行烧制,由此形成金属膜。接着,对金属膜实施例如使用蚀刻等方法的图案化,由此形成具有多个单独电极34和多个信号配线部37等的配线层3,与此同时,形成分别具有底面211和内壁面315的多个凹状焊垫部381。

[0204]

在本变形例的热敏打印头a14中,在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。在本变形例中也是,釉层2或配线层3(支承部件)具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含多个凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面211和内壁面315包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0205]

凹状焊垫部381的底面211是在釉层2的主面21中从配线层3露出的部位的表面。内壁面315是配线层3的贯通部内表面,是从z方向看时包围底面211的环状。根据这样的结构,即使在装载ic芯片6时在x方向和y方向这两个方向发生位置偏移的情况下,也能够改善导电性接合材料62和ic芯片6的x方向和y方向这两个方向的位置偏移。

[0206]

在本变形例中,多个焊垫部38全部为凹状焊垫部381。根据这样的结构,能够更可靠地得到ic芯片6的倒装芯片安装时的位置偏移的改善效果。

[0207]

[第5变形例]

[0208]

图36表示第2实施方式的第5变形例。本变形例的热敏打印头a15的配线层3由单一层构成,伴随于此凹状焊垫部381的结构与上述热敏打印头a1不同。

[0209]

在图36所例示的热敏打印头a15中,多个焊垫部38全部为凹状焊垫部381。各凹状焊垫部381由从表面311局部凹陷的结构和配线层3局部贯通至釉层2的结构的组合构成。凹状焊垫部381具有底面212、中间面316、内壁面317和内壁面318。底面212是在釉层2的主面21中从配线层3露出的部位的表面。内壁面318是从z方向看时包围底面212的环状,是配线层3的贯通部内表面。中间面316是在配线层3中厚度相对较小的部位的表面。内壁面317是从z方向看时包围底面212和中间面316的环状。在本变形例中,凹状焊垫部381由釉层2和配线层3构成。

[0210]

本变形例的配线层3形成在釉层2的主面21上,例如由包含ag作为主成分的导电体构成。在配线层3的形成中,首先在主面21上对ag膏进行厚膜印刷之后,对其进行烧制,由此形成金属膜。接着,对金属膜实施例如使用蚀刻等方法的图案化,由此形成具有多个单独电极34和多个信号配线部37等的配线层3。接着,对配线层3实施例如使用了半蚀刻等方法的图案化,由此形成中间面316和内壁面317。接着,通过对配线层3实施使用蚀刻等方法的图案化,分别形成具有底面212、中间面316、内壁面317和内壁面318的多个凹状焊垫部381。

[0211]

在本变形例的热敏打印头a15中,在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。在本变形例中也是,釉层2或配线层3(支承部件)具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含多个凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面212和内

壁面317、内壁面318包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0212]

凹状焊垫部381的底面212是在釉层2的主面21中从配线层3露出的部位的表面。内壁面317是配线层3的内表面,是从z方向看时包围底面211的环状。根据这样的结构,即使在装载ic芯片6时在x方向和y方向这两个方向发生位置偏移的情况下,也能够改善导电性接合材料62和ic芯片6的x方向和y方向这两个方向的位置偏移。

[0213]

内壁面318为从z方向看时包围底面212的环状。中间面316是在配线层3中厚度相对较小的部位的表面,内壁面317是从z方向看时包围底面212和中间面316的环状。根据这样的结构,收纳于凹状焊垫部381的导电性接合材料62跨内壁面318、中间面316和内壁面317接合,所以与配线层3的接合面积变大,适于提高导电性接合材料62的接合强度。

[0214]

在本变形例中,多个焊垫部38全部为凹状焊垫部381。根据这样的结构,能够更可靠地得到ic芯片6的倒装芯片安装时的位置偏移的改善效果。

[0215]

(第3实施方式)

[0216]

<热敏打印头>

[0217]

使用附图对本实施方式的热敏打印头进行说明。

[0218]

图37、图38表示本实施方式的热敏打印头。本实施方式的热敏打印头a2的釉层2的结构和配线层3的结构与第1实施方式的热敏打印头a1不同。伴随于此,凹状焊垫部381的结构与上述热敏打印头a1不同。

[0219]

在图37所示的热敏打印头a2中,釉层2具有加热器釉部22和玻璃层23。加热器釉部22是与x方向成直角的截面向z方向鼓出的形状,是从z方向看时在x方向较长地延伸的带状。玻璃层23与加热器釉部22相邻地形成,上表面(主面231)为平坦的形状。玻璃层23与加热器釉部22的一部分重叠。电阻体层4(多个发热部41)配置在加热器釉部22之上,从z方向看时与加热器釉部22重叠。在形成具有这样的加热器釉部22和玻璃层23的釉层2时,在基板1上对玻璃膏进行厚膜印刷后,重复多次对其进行烧制。

[0220]

如图38所示,配线层3具有基层3c和镀层3d。基层3c占据配线层3的大部分,公共电极33、多个单独电极34和多个信号配线部37由基层3c构成。作为构成基层3c的材料,例如可举出al。基层3c例如通过溅射等薄膜形成技术形成。基层3c的厚度例如为0.5~2.0μm程度。

[0221]

镀层3d是为了形成多个焊垫部38(凹状焊垫部381)而设置的,层叠于基层3c的一部分。镀层3d层叠于多个单独电极34中连结部36的y方向上游侧端部附近和多个信号配线部37的y方向下游侧端部附近。镀层3d例如是由ni构成的无电解镀敷。镀层3d的厚度例如为1~2μm程度。

[0222]

在本实施方式的热敏打印头a2中,多个焊垫部38全部为凹状焊垫部381。各凹状焊垫部381是配线层3(基层3c和镀层3d)局部贯通至釉层2(玻璃层23)的结构。凹状焊垫部381具有底面232和内壁面303。底面232是在玻璃层23的主面231从配线层3露出的部位的表面。内壁面303是从z方向看时包围底面232的环状,是镀层3d的贯通部内表面。在本变形例中,凹状焊垫部381由釉层2(玻璃层23)和配线层3(镀层3d)构成。

[0223]

在凹状焊垫部381的形成中,通过对基层3c使用蚀刻等方法实施图案化,形成多个单独电极34、多个信号配线部37,并且形成从基层3c的表面301贯通至玻璃层23的孔302。由此,玻璃层23的主面231的一部分从配线层3露出,成为底面232。接着,形成覆盖基层3c的表

面301的一部分和孔302的镀层3d。由此,在镀层3d中形成与底面232相连的内壁面303。这样,分别形成具有底面232和内壁面303的多个凹状焊垫部381。

[0224]

在本实施方式的热敏打印头a2中,在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。在本实施方式中,釉层2或配线层3(支承部件)也具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含多个凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面232和内壁面303包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0225]

凹状焊垫部381的底面232是在玻璃层23(釉层2)的主面231中从配线层3露出的部位的表面。内壁面303是配线层3的贯通部内表面,是从z方向看时包围底面232的环状。根据这样的结构,即使在装载ic芯片6时在x方向和y方向这两个方向发生位置偏移的情况下,也能够改善导电性接合材料62和ic芯片6的x方向和y方向这两个方向的位置偏移。

[0226]

在本实施方式中,多个焊垫部38全部为凹状焊垫部381。根据这样的结构,能够更可靠地得到ic芯片6的倒装芯片安装时的位置偏移的改善效果。

[0227]

[变形例]

[0228]

图39表示第3实施方式的变形例。本变形例的热敏打印头a21的配线层3的基层3c和镀层3d的结构与上述热敏打印头a2不同。伴随于此,凹状焊垫部381的结构与上述热敏打印头a2不同。

[0229]

在本变形例的热敏打印头a21中,多个焊垫部38全部为凹状焊垫部381。各凹状焊垫部381是配线层3局部凹陷的结构。凹状焊垫部381具有底面306和内壁面307。底面306是在配线层3中厚度相对较小的部位的表面。内壁面307为从z方向看时包围底面306的环状。底面306和内壁面307由镀层3d(配线层3)构成。

[0230]

在凹状焊垫部381的形成中,首先对基层3c使用蚀刻等方法实施图案化,由此形成多个单独电极34、多个信号配线部37。接着,使用半蚀刻等方法,形成从基层3c的表面301凹陷的凹面304。接着,形成覆盖基层3c的表面301的一部分和凹面304的镀层3d。由此,在镀层3d中形成从上表面305凹陷的底面306和与底面306相连的内壁面307。这样,分别形成具有底面306和内壁面307的多个凹状焊垫部381。

[0231]

在本变形例的热敏打印头a21中,在倒装芯片安装的ic芯片6的安装面61配置有多个导电性接合材料62。在本变形例中,配线层3(支承部件)也具有与多个导电性接合材料62重叠配置的多个焊垫部38,该多个焊垫部38包含多个凹状焊垫部381。根据这样的结构,即使在装载ic芯片6时发生少许的位置偏移,在导电性接合材料62向配线层3(支承部件)的接合时(回流处理时),导电性接合材料62也以落入凹状焊垫部381(由底面306和内壁面307包围的空间)的方式被引导。由此,导电性接合材料62和ic芯片6的位置偏移得到改善,适于防止ic芯片6的倒装芯片安装时的位置偏移引起的不良情况。

[0232]

凹状焊垫部381形成于镀层3d(配线层3),具有底面306和内壁面307。底面306是在配线层3中厚度相对较小的部位的表面,内壁面307是从z方向看时包围底面306的环状。根据这样的结构,收纳于凹状焊垫部381的导电性接合材料62跨底面306和内壁面307接合,所以与配线层3的接合面积变大,适于提高导电性接合材料62的接合强度。另外,如果内壁面

307为从z方向看时包围底面306的环状,则即使在装载ic芯片6时在x方向和y方向这两个方向发生位置偏移的情况下,导电性接合材料62和ic芯片6的x方向和y方向这两个方向的位置偏移也得到改善。

[0233]

在本变形例中,多个焊垫部38全部为凹状焊垫部381。根据这样的结构,能够更可靠地得到ic芯片6的倒装芯片安装时的位置偏移的改善效果。

[0234]

在本实施方式中,在基板1上配置有包含加热器釉部22和玻璃层23的釉层2,对于该釉层2,通过薄膜形成技术形成有各种层。也可以代替该结构,通过厚膜形成技术对上述釉层2形成各种层。

[0235]

在本实施方式中,基板1由例如al2o3等陶瓷构成,但也可以替代其,采用基板1由硅基板等半导体基板构成的结构。在由半导体基板构成基板1的情况下,通过将半导体基板分割成多个单片而从该半导体基板制造多个热敏打印头。

[0236]

在上述实施方式中,对将ic芯片的安装结构应用于热敏打印头的情况进行了说明,但ic芯片的安装结构也可以应用于其他电子装置等。在ic芯片的安装结构中,优选在倒装芯片安装有ic芯片的基材的主面不设置绝缘膜的结构。作为该绝缘膜的例子,可举出印刷基板中的阻焊剂等抗蚀剂膜、柔性基板中的聚酰亚胺膜等树脂膜。

[0237]

[其他实施方式]

[0238]

如上所述,对几个实施方式进行了记载,但构成公开的一部分的论文和附图是例示性的内容,不应该理解为限定。根据该公开,本领域技术人员能够明确各种代替的实施方式、实施例运用技术。这样,本实施方式包含在此未记载的各种实施方式等。

[0239]

例如,在使用第1实施方式的热敏打印头a0中的焊锡凸点的倒装芯片安装中,也可以是包含在第2实施方式或第3实施方式中说明的凹状焊垫部的结构。根据这样的结构,为了降低成本而使用比较廉价且导电性良好的金属材料来形成配线等,并且能够抑制在该配线间等产生的突发性的高电压,进而能够抑制ic芯片的装载位置的偏移。

[0240]

<实施方式的例子>

[0241]

以下列举本发明的实施方式的例子。本发明的实施方式并不限定于以下的例子。

[0242]

〔附记1〕一种ic芯片的安装结构,其包括:支承部件,其包括具有朝向厚度方向的一方的主面的基材和配置于所述主面之上的配线层;具有安装面的ic芯片;和配置于所述安装面的多个导电性接合材料,所述ic芯片的安装结构是所述ic芯片以倒装芯片方式安装于所述支承部件的安装结构,其中,所述支承部件具有与所述多个导电性接合材料重叠配置且包含至少2个凹状焊垫部的多个焊垫部,所述凹状焊垫部具有底面和从所述基材的厚度方向看时与所述底面相连的内壁面,所述内壁面是所述配线层的表面的一部分。

[0243]

〔附记2〕如附记1所述的ic芯片的安装结构,其中,在所述基材的所述主面没有设置绝缘膜。

[0244]

〔附记3〕一种热敏打印头,其具有附记2所述的安装结构,包括电阻体层,其配置于所述主面之上且包含在主扫描方向排列的多个发热部,所述配线层与所述电阻层导通,所述ic芯片控制流过各所述发热部的电流。

[0245]

〔附记4〕如附记3所述的热敏打印头,其中,所述配线层包含配置于所述主面之上的第1层和配置于所述第1层的一部分之上的第2层,所述内壁面是所述第2层的表面的至少一部分,所述底面是所述第1层的表面的至少一部分。

[0246]

〔附记5〕如附记4所述的热敏打印头,其中,所述凹状焊垫部具有朝向主扫描方向一侧和主扫描方向另一侧且彼此相对的一对所述内壁面。

[0247]

〔附记6〕如附记4所述的热敏打印头,其中,所述内壁面是从所述基材的厚度方向看时包围所述底面的环状。

[0248]

〔附记7〕如附记3所述的热敏打印头,其中,所述底面是在所述配线层中厚度相对小的表面,所述内壁面是从所述基材的厚度方向看时包围所述底面的环状。

[0249]

〔附记8〕如附记3所述的热敏打印头,其中,所述底面是所述主面中从所述配线层露出的部位的表面,所述内壁面是从所述基材的厚度方向看时包围所述底面的环状。

[0250]

〔附记9〕如附记3~8中任一项所述的热敏打印头,其中,所述多个焊垫部在主扫描方向和副扫描方向上各排列有多个,所述多个焊垫部中的在主扫描方向和副扫描方向上位于4个角的焊垫部是所述凹状焊垫部。

[0251]

〔附记10〕如附记3~8中任一项所述的热敏打印头,其中,所述多个焊垫部全部为所述凹状焊垫部。

[0252]

〔附记11〕如附记3~10中任一项所述的热敏打印头,其中,所述导电性接合材料是焊锡凸点。

[0253]

〔附记12〕如附记3~11中任一项所述的热敏打印头,其中,所述配线层的至少一部分由包含ag的材料构成。

[0254]

〔附记13〕如附记3~11中任一项所述的热敏打印头,其中,所述ic芯片相对于所述多个发热部配置于副扫描方向上游侧,所述配线层包含:第1金属部,其与所述多个发热部相连;和第2金属部,其相对于所述第1金属部配置于副扫描方向上游侧的区域,且与所述多个导电性接合材料相连。

[0255]

〔附记14〕如附记13所述的热敏打印头,其中,所述第1金属部由包含au的材料构成,所述第2金属部由包含ag的材料构成。

[0256]

〔附记15〕如附记3~14中任一项所述的热敏打印头,其中,所述基材包含基板和配置在所述基板上且具有所述主面的釉层。

[0257]

〔附记16〕如附记15所述的热敏打印头,其中,所述基板由陶瓷构成。

[0258]

〔附记17〕一种热敏打印头的制造方法,其包括:准备基材的工序;通过在所述基材之上形成配线层,来形成由所述基材和所述配线层构成的支承部件的工序;在所述支承部件之上形成从所述基材的厚度方向看时与所述配线层的一部分重叠的电阻体层的工序;和将安装面配置有多个导电性接合材料的ic芯片以倒装芯片的方式安装于所述基材的工序,在形成所述支承部件的工序中,形成包含至少2个凹状焊垫部且与所述多个导电性接合材料重叠的多个焊垫部,所述凹状焊垫部具有底面和从所述基材的厚度方向看时与所述底面相连的内壁面。

[0259]

〔附记18〕如附记17所述的热敏打印头的制造方法,其中,形成所述支承部件的工序包括:在所述基材之上形成第1层的第1层形成工序;和在所述第1层之上形成构成所述内壁面的第2层的第2层形成工序。

[0260]

〔附记19〕如附记18所述的热敏打印头的制造方法,其中,所述第1层形成工序包括:在所述基材之上印刷负型的第1感光性金属膏的步骤;对所述第1感光性金属膏局部地曝光的步骤;除去所述第1感光性金属膏中的曝光后的部分以外的部分的步骤;和对所述第

1感光性金属膏进行烧制的步骤,所述第2层形成工序包括:在所述基材之上印刷负型的第2感光性金属膏的步骤;对所述第2感光性金属膏局部地曝光的步骤;除去所述第2感光性金属膏中的曝光后的部分以外的部分的步骤;和对所述第2感光性金属膏进行烧制的步骤。

[0261]

〔附记20〕如附记19所述的热敏打印头的制造方法,其中,所述第1感光性金属膏和所述第2感光性金属膏中的至少所述第2感光性金属膏包含ag。

[0262]

本发明与2020年7月16日申请的日本专利申请号2020-121828的主题和2020年8月4日申请的日本专利申请号2020-132421的主题相关,通过参照其全部公开内容引入本说明书。

[0263]

附图标记说明

[0264]

1、101、135 基板

[0265]

2、133 釉层

[0266]

3 配线层

[0267]

3a 第1金属部

[0268]

3b 第2金属部

[0269]

3c 基层

[0270]

3d 镀层

[0271]

4、104 电阻体层

[0272]

5、134 保护膜

[0273]

6 ic芯片

[0274]

21、231 主面

[0275]

22 加热器釉部

[0276]

23 玻璃层

[0277]

31 第1层

[0278]

32 第2层

[0279]

33、132 公共电极

[0280]

34、131 单独电极

[0281]

35 单独电极带状部

[0282]

36 连结部

[0283]

37 信号配线部

[0284]

38 焊垫部

[0285]

41 发热部

[0286]

61 安装面

[0287]

62 导电性接合材料

[0288]

71 保护树脂

[0289]

72、159 连接器

[0290]

81、191 压纸辊

[0291]

82、192 印刷介质

[0292]

103 电极

[0293]

105 连接基板

[0294]

108 散热部件

[0295]

110 电涌保护元件

[0296]

111 单独焊垫部

[0297]

113 区域

[0298]

119 绝缘层

[0299]

141 发热电阻部

[0300]

211、212、232、306、312、313 底面

[0301]

223 公共部

[0302]

224 梳齿部

[0303]

301、311 表面

[0304]

302 孔

[0305]

303、307、314、315、317、318、322 内壁面

[0306]

304 凹面

[0307]

305 上表面

[0308]

316 中间面

[0309]

321 顶面

[0310]

331 公共部

[0311]

332 公共电极带状部

[0312]

a0、a1、a11、a12、a13、a14、a15、a2、a21 热敏打印头

[0313]

ic、ic1、ic2、ic3 驱动ic

[0314]

gnd 接地电极

[0315]

vdd 高电位

[0316]

vdd 高电源电极

[0317]

vgnd 接地电位

[0318]

vh 公共电位

[0319]

vh 公共电极