1.本实用新型涉及印刷桶加工设备技术领域,特别是涉及一种包装桶加工系统。

背景技术:

2.包装桶外壁面上印刷图案,主要分为几道工序,分别为极性处理、印刷和光固化。

3.未加工的包装桶外壁面覆有一层薄薄的油脂,这层油脂会影响到包装桶外壁面图案的印刷,因此需要对包装桶外壁面去油脂,通常采用火焰处理的方式进行,使包装桶的表面光洁度降低,表面形成容易固着油墨的蚀点,以便于印刷。

4.现有技术中,通过人工将包装桶放入火焰处理设备中去除包装桶表面油膜,然后再通过人工将去除油膜的包装桶放入胶印机构内,进行图案印刷,印刷完成后将包装桶取出,放置紫外线区进行光固化,由于油墨中含有光固化剂,通过紫外线照射可以加速油墨变干。由于刚印刷完的图案油墨还未凝固,容易被人为擦花,产生次品,而且紫外线对工人具有一定健康危害。此种加工方式工作效率低,劳动强度大。

技术实现要素:

5.本实用新型所要解决的技术问题是:为了克服现有技术中通过人工将包装桶放入火焰处理设备、胶印机构以及紫外线烘干照射区进行各工序加工,工作效率低,容易产生次品、对工人身体具有一定影响的不足,本实用新型提供一种包装桶加工系统。

6.本实用新型解决其技术问题所要采用的技术方案是:一种包装桶加工系统,包括转盘,所述转盘上沿周向均匀设有多组用于支撑包装桶内壁并带动包装桶转动的支撑组件,所述转盘一侧设有上料机构,所述转盘周向上设有极性处理工位、印刷工位、光固化工位和收料工位,所述极性处理工位包括用于对包装桶外壁面火焰处理的喷火头,所述印刷工位设有胶印机构,所述光固化工位设有紫外线灯管,所述转盘转动依次经过极性处理工位、印刷工位、光固化工位和收料工位;

7.上料机构将包装桶上料至支撑组件上,支撑组件撑住包装桶内壁面后,依次经过极性处理工位、印刷工位、光固化工位和收料工位,极性处理工位用于对包装桶外壁面火焰处理,目的是去除包装桶表面的一层薄油脂,并使包装桶表面的光洁度降低,表面形成容易固着油墨的浊点,以便印刷工位处的胶印机构对包装桶表面进行印刷;印刷工位在对包装桶表面印刷完成后,通过光固化工位处的紫外线灯管对包装桶表面印刷的图案进行光固化,在表面油墨凝固后,转盘将包装桶移至收料工位进行收料。

8.所述支撑组件包括转轴和夹紧轴,所述转轴上设有驱动转轴沿轴线转动的伺服电机,所述伺服电机设于所述转盘上,所述转轴上设有与包装桶上端面配合的定位板,所述夹紧轴设于所述转轴一侧,所述转盘上设有驱动夹紧轴远离转盘的一端靠近或远离所述转轴的驱动装置,所述夹紧轴远离转盘的一端设有与包装桶内壁面贴合的锥块,所述锥块通过轴承与夹紧轴转动连接。

9.当包装桶套设在转轴上,且包装桶上端面贴合在定位板上时,驱动装置驱动夹紧

轴靠近包装桶内侧壁,夹紧轴上的锥块与包装桶内侧壁贴合,锥块和转轴配合将包装桶夹住;转轴转动时,带动包装桶转动。

10.进一步,为了驱动转轴和夹紧轴将包装桶夹住,所述驱动装置为气缸,所述转盘上设有多个l形安装板,所述安装板包括与转盘固定连接的连接端以及与转盘端面垂直的支撑端,所述安装板位置和数量与所述支撑组件一一对应,每个所述安装板连接端上均设有一个所述伺服电机和气缸,所述伺服电机输出端穿过所述安装板支撑端与所述转轴传动连接,所述伺服电机输出端与所述支撑端转动连接,所述支撑端上设有腰形孔,所述气缸输出端与所述夹紧轴固定连接驱动所述夹紧轴在所述腰形孔内滑动。

11.通过气缸驱动夹紧轴在腰形孔内滑动,与转轴配合,实现夹住或松开包装桶的动作。

12.进一步,为了驱动转轴和夹紧轴将包装桶夹住,所述驱动装置为气缸,所述转盘上设有多个l形安装板,所述安装板包括与转盘固定连接的连接端以及与转盘端面垂直的支撑端,所述安装板位置和数量与所述支撑组件一一对应,每个所述安装板连接端上均设有一个所述伺服电机和气缸,所述伺服电机输出端穿过所述安装板支撑端与所述转轴传动连接,所述伺服电机输出端与所述支撑端转动连接,所述支撑端上设有腰形孔,所述夹紧轴一端与所述连接端铰接,所述转轴另一端穿过所述腰形孔延伸至所述转盘外侧,所述气缸输出端与所述夹紧轴中间位置铰接。

13.通过气缸驱动夹紧轴要铰接点摆动,与转轴配合,实现夹住或松开包装桶的动作。

14.进一步,为了方便包装桶上料,所述上料机构包括第一输送带,所述第一输送带两侧沿输送方向设有两限位板,所述限位板从上向下向第一输送带方向倾斜,所述输送带上间隔设有多个上料板,所述上料板包括依次连接的推桶部和托桶部,所述托桶部托住包装桶外壁面使包装桶底部沿竖直方向设置,所述推桶部与包装桶底部配合。

15.包装桶倾倒放置在第一输送带上,开口朝向转盘方向放置,两限位板以及托桶部相互配合托住包装桶侧壁,使包装桶底部沿竖直方向设置,推桶部推动包装桶底部,将包装桶向转盘方向推近,最终将包装桶推至转轴上,包装桶开口端与定位板贴合。

16.进一步,所述上料板采用软质橡胶制成。推桶部将包装桶推至转轴上后,第一输送带向下移动,推桶部通过变形与包装桶底部错开。

17.进一步,为了确保上料板与第一输送带之间连接的稳定性,所述托桶部通过螺钉与第一输送带固定连接,所述托桶部靠近推桶部的一侧与第一输送带之间设有弹簧。弹簧的设置还可以防止包装桶放置在上料板上时压弯托桶部。

18.进一步,为了方便推桶部将包装桶推至转轴上后与包装桶底部脱离,所述推桶部长度为包装桶底部直径的五分之一至三分之一之间。

19.进一步,为了将加工完成的包装桶进行收料,所述收料工位下方设有第二输送带,所述转盘沿竖直方向设置。

20.本实用新型的有益效果是:本实用新型提供的一种包装桶加工系统,采用转盘上设置支撑组件夹紧包装桶,从上料、极性处理、印刷、光固化、再到收料,所有加工步骤自动化完成,且各工位可同时进行相应加工,节约工时,生产效率大大提高。

附图说明

21.下面结合附图和实施例对本实用新型作进一步说明。

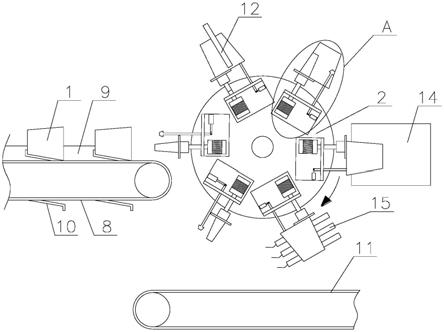

22.图1是本实用新型最佳实施例的结构示意图;

23.图2是图1中a的放大示意图;

24.图3是安装板的结构示意图;

25.图4是上料板的结构示意图;

26.图5是实施例二的结构示意图;

27.图6是图5中b的放大示意图。

28.图中:1、包装桶,2、转盘,3、转轴,4、夹紧轴,5、定位板,6、气缸,7、锥块,8、第一输送带,9、限位板,10、上料板,10-1、推桶部,10-2、托桶部,11、第二输送带,12、喷火头,13、安装板,13-1、连接端,13-2、支撑端,13-3、腰形孔,14、胶印机构,15、紫外线灯管,16、伺服电机。

具体实施方式

29.现在结合附图对本实用新型作详细的说明。此图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

30.实施例一:

31.如图1-4所示,本实用新型的一种包装桶加工系统,包括转盘2,所述转盘2上沿周向均匀设有六组用于夹住包装桶1内壁并带动包装桶1转动的支撑组件,六组支撑组件分别对应上料机构、极性处理工位、印刷工位、光固化工位和收料工位,所述极性处理工位包括用于对包装桶1外壁面火焰处理的喷火头12;所述印刷工位设有胶印机构14,胶印机构14主要采用印刷橡皮板对包装桶侧壁进行印刷,胶印的优势为多套色一次成型、印刷效率高;所述光固化工位设有紫外线灯管15,所述转盘2转动依次经过极性处理工位、印刷工位、光固化工位和收料工位;

32.所述支撑组件包括转轴3和夹紧轴4,所述转轴3上设有驱动转轴3沿轴线转动的伺服电机16,所述伺服电机16设于所述转盘2上,所述转轴3上设有与包装桶1上端面配合的定位板5,所述夹紧轴4设于所述转轴3一侧,所述转盘2上设有驱动夹紧轴4远离转盘2的一端靠近或远离所述转轴3的驱动装置,所述夹紧轴4远离转盘2的一端设有与包装桶1内壁面贴合的锥块7,所述锥块7通过轴承与夹紧轴4转动连接。

33.所述驱动装置为气缸6,所述转盘2上设有多个l形安装板13,所述安装板13包括与转盘2固定连接的连接端13-1以及与转盘2端面垂直的支撑端13-2,所述安装板13位置和数量与所述支撑组件一一对应,每个所述安装板13连接端13-1上均设有一个所述伺服电机16和气缸6,所述伺服电机16输出端穿过所述安装板13支撑端13-2与所述转轴3传动连接,所述伺服电机16输出端与所述支撑端13-2转动连接,所述支撑端13-2上设有腰形孔13-3,所述气缸6输出端与所述夹紧轴4固定连接驱动所述夹紧轴4在所述腰形孔13-3内滑动。

34.所述上料机构包括第一输送带8,所述第一输送带8两侧沿输送方向设有两限位板9,所述限位板9从上向下向第一输送带8方向倾斜,所述输送带上间隔设有多个上料板10,所述上料板10包括依次连接的推桶部10-1和托桶部10-2,所述托桶部10-2托住包装桶1外壁面使包装桶1底部沿竖直方向设置,所述推桶部10-1与包装桶1底部配合。所述上料板10

采用软质橡胶制成。所述托桶部10-2通过螺钉与第一输送带8固定连接,所述托桶部10-2靠近推桶部10-1的一侧与第一输送带8之间设有弹簧。所述推桶部10-1长度为包装桶1底部直径的五分之一至三分之一之间。

35.所述收料工位下方设有第二输送带11,所述转盘2沿竖直方向设置。

36.工作过程:

37.在第一输送带8上放置未加工的包装桶1,包装桶1开口朝向转盘2方向设置,每个上料板10上对应一个包装桶1,靠近第一输送带8的支撑组件在转盘2的转动下设于第一输送带8末端等待,上料板10将包装桶1推至转轴3上,当包装桶1开口端贴合在定位板5上时,气缸6驱动夹紧轴4在腰形孔13-3内滑动,夹紧轴4与转轴3相互配合夹住包装桶1内壁面,此时上料板10上的推桶部10-1变形并与包装桶1底部脱离,向第一输送带8下方行进,完成上料。

38.转盘2带动刚上料的包装桶1转至极性处理工位,然后停止转动,转轴3上的电机启动带动包装桶1沿轴线转动,喷火头12喷火对包装桶1外壁面火焰处理,目的是去除包装桶1表面的一层薄油脂,并使包装桶1表面的光洁度降低,表面形成容易固着油墨的浊点,以便印刷工位对包装桶1表面进行印刷;

39.接着转盘2将包装桶1转至印刷工位,印刷工位处设有胶印机构14,用于对包装桶1外壁面转印图案,转印时转轴3带动包装桶1转动;

40.印刷完成后,转盘2将包装桶1转至光固化工位,光固化工位处设有若干紫外线灯,通过紫外线灯照射,油墨内的光固化剂加速油墨图案凝固,在油墨图案凝固后,转盘2将包装桶1移至第二输送带11上方,直线电机输出端伸出,驱动夹紧轴4沿铰接点摆动,松开包装桶1内壁,加工完成的包装桶1落至第二输送带11上,完成收料。

41.由于处于各工位上的包装桶1可同时进行相应加工,因此在上料机构上料时,极性处理工位、印刷工位和光固化工位处均设有包装桶1进行相应的加工。

42.实施例二:

43.如图5、6所示,本实施例与实施例一的不同之处在于,所述驱动装置为气缸6,所述转盘2上设有多个l形安装板13,所述安装板13包括与转盘2固定连接的连接端13-1以及与转盘2端面垂直的支撑端13-2,所述安装板13位置和数量与所述支撑组件一一对应,每个所述安装板13连接端13-1上均设有一个所述伺服电机16和气缸6,所述伺服电机16输出端穿过所述安装板13支撑端13-2与所述转轴3传动连接,所述伺服电机16输出端与所述支撑端13-2转动连接,所述支撑端13-2上设有腰形孔13-3,所述夹紧轴4一端与所述连接端13-1铰接,所述转轴3另一端穿过所述腰形孔13-3延伸至所述转盘2外侧,所述气缸6输出端与所述夹紧轴4中间位置铰接。

44.本实施例与实施例一的工作过程不同之处在于,在第一输送带8上放置未加工的包装桶1,包装桶1开口朝向转盘2方向设置,每个上料板10上对应一个包装桶1,靠近第一输送带8的支撑组件在转盘2的转动下设于第一输送带8末端等待,上料板10将包装桶1推至转轴3上,当包装桶1开口端贴合在定位板5上时,气缸6驱动夹紧轴4沿铰接点摆动,夹紧轴4与转轴3相互配合夹住包装桶1内壁面,此时上料板10上的推桶部10-1变形并与包装桶1底部脱离,向第一输送带8下方行进,完成上料。

45.本实用新型中方向和参照(例如,上、下、左、右、等等)可以仅用于帮助对附图中的

特征的描述。因此,并非在限制性意义上采用以下具体实施方式,并且仅仅由所附权利要求及其等同形式来限定所请求保护的主题的范围。

46.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本实用新型的范围内,进行多样的变更以及修改。本项实用新型的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。