1.本技术涉及印刷领域,具体涉及一种用于制备证件的设备。

背景技术:

2.传统证件制备的流程通常包括证本材料递交,由工作人员进行人工审核,审核通过后将空白证本放入打印机进行打印,证本需要打印多页多面的还需要工作人员反复操作进行打印,最后进行人工盖章。制证的全程依赖人工操作,因而,制证设备应运而生,实现制证流程全程自动化,使得制证工作更加高效和准确。

3.证本盖章或打印过程中需要翻页时,吸盘先将位于上方的纸页吸附并上提,再通过翻页设备将提起的纸页翻转到装订线的另一侧。但由于吸盘吸附原理是通过气泵及与吸盘连接的相应管路形成的吸附系统,将吸盘内的空气抽离形成真空负压,从而吸附物体。而纸页是由纸浆压制而成,其表面具有一定的透气性,这样在吸盘吸附纸页时,就常常因为吸盘的吸力透过纸页将下一页也连带提升起来,出现翻页时纸页黏连的问题。

技术实现要素:

4.本发明提供一种制证设备,旨在解决现有制证设备翻页时纸页黏连的问题。

5.本技术公开的一种制证设备,包括:

6.打印机,设置于所述证本进给线的另一端;

7.拖证机构,用于拖动证本沿所述证本进给线移动;

8.搓纸系统,包括用于从所述纸页上表面吸付所述纸页的吸盘装置,及可作用于所述纸页下表面施加给所述纸页摩擦力的分页机构,所述分页摩擦力方向由所述纸页端部指向所述证本装订线。

9.作为本技术一种制证设备的又一改进,所述分页机构包括用于分页时作用于所述纸页下表面提供所述分页摩擦力的分页板,以及用于带动所述分页板移动的分页传动组件,所述分页板顶部设有用于分页时提供所述分页摩擦力的搓纸部。

10.作为本技术一种制证设备的又一改进,所述搓纸部为用于增加与纸面间摩擦力的防滑件。

11.作为本技术一种制证设备的又一改进,所述防滑件为硅胶垫。

12.作为本技术一种制证设备的又一改进,所述搓纸部为设置于所述分页板上的搓纸轮,所述搓纸轮为主动轮。

13.作为本技术一种制证设备的又一改进,所述搓纸轮固定于所述分页板下方,所述分页板上表面设有用于所述搓纸轮露出的分页开窗。

14.作为本技术一种制证设备的又一改进,所述分页机构还包括用于驱动所述搓纸轮转动的搓纸电机,所述分页板下方设有用于固定所述搓纸电机的搓纸电机安装座。

15.作为本技术一种制证设备的又一改进,所述分页机构还包括用于固定所述搓纸轮的搓纸轮轴,所述分页板端部设有搓纸轮轴安装板,所述搓纸轮轴一端固定于所述搓纸轮

轴安装板上,所述搓纸轮轴另一端与所述搓纸电机的输出轴传动连接。

16.作为本技术一种制证设备的又一改进,所述分页机构包括分页导轨,所述分页传动组件可沿着所述分页导轨滑动;所述分页传动组件还包括用于带动所述分页板沿所述进纸导轨移动的分页滑块,所述分页滑块与所述分页导轨滑动连接,所述分页板根部与所述分页滑块固定连接。

17.作为本技术一种制证设备的又一改进,所述分页机构还设有用于压平所述证本表面的活动压轮。

18.本技术所公开的一种制证设备,通过控制吸盘下压及搓纸轮转动来模拟手动搓纸的动作,将相互黏连的纸页分开,实现自动化分页,再通过分页板的平移实现翻页作业,分页板同时具备翻页和分页的功能,该设备结构设计紧凑,占用空间小,分页及翻页快速精准,自动化程度高。

附图说明

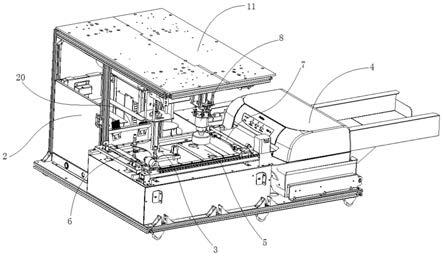

19.图1为本发明实施例中,制证设备的整体结构示意图;

20.图2为本发明实施例中,证本盒的分解示意图;

21.图3图2中a处放大图;

22.图4为本发明实施例中,托板的结构示意图;

23.图5为本发明实施例中,压力传感器的结构示意图;

24.图6为本发明实施例中,压力传感器的分解结构示意图;

25.图7为本发明实施例中,压证板的结构示意图;

26.图8为本发明实施例中,毛刷装置的结构示意图

27.图9为本发明实施例中,毛刷的结构示意图;

28.图10为本发明实施例中,吸盘装置的结构示意图;

29.图11为本发明实施例中,拖证机构的结构示意图;

30.图12为本发明实施例中,另一视角下拖证机构的结构示意图;

31.图13为本发明实施例中,分页机构的结构示意图;

32.图14为本发明又一实施例中,分页机构的结构示意图;

33.图15为图14的分解视图;

34.图16为本发明实施例中,搓纸电机安装座的结构示意图;

35.图17为本发明实施例中,后压证装置的结构示意图;

36.图18为本发明实施例中,后压轮组件的结构示意图;

37.图19为本发明实又一施例中,后压轮组件的结构示意图;

38.图20为本发明实施例中,印章装置的结构示意图;

39.图21为本发明实施例中,印章装置的局部放大图。

40.本技术实施例中附图标号的含义:

41.壳体1、拖证平台10、顶板11;

42.证本盒2、出证口20、仓门200、接近开关200a、前挡板201、水平折边2010、毛刷安装口2011、后挡板202、侧挡板203、托板210、单板210a、中间板201b、调节凸块211、法兰丝母212、托举丝杠213、托举电机2130、托举光轴214、防护板215、上传感器216、下传感器217、光

电挡片218、压力传感器22、外壳220、探头221、触发装置222、压力弹簧223、限位凸缘224、探头支架225、第一探头孔226、第二探头孔227、压证板230、钩挂件231、通槽232、镂空开窗233、第一通光孔234、毛刷240、刷头2401、刷柄2402、底托241、卡槽2410、毛刷固定板2411、腰形孔242、毛刷固定螺栓25;光电发射器261、光电接收器262、布线盒263、第二通光孔264。

43.发证机构3、吸盘30、第二通孔301、吸盘固定板300、吸盘升降丝母31、吸盘升降丝杠32、吸盘花键轴套33、吸盘轴套固定板330、吸盘驱动电机340、第一电机固定座341、第一连接柱342、压证柱35、压证柱压簧350、压簧支座351、第一通孔352、限位挡圈353。

44.打印机4;

45.拖证机构5;

46.分页机构6、分页板60、分页开窗601、分页导轨61、分页滑块62、分页连接板620、同步带连接板621、同步带连接块622、带槽623、分页同步带63、分页电机630、分页主动轮支架631、分页从动轮支架632、分页主动轮633、分页从动轮634;硅胶垫64a、搓纸轮64、搓纸电机640、搓纸电机安装座641、容纳腔6410、第二活动压轮轴孔6411、搓纸轮轴642、搓纸轮轴安装板643、搓纸轴孔6431、联轴器644、联轴器支架6440、活动压轮轴650、第一活动压轮轴孔651、推板66、接触面660。

47.后压证装置7、后压轮组件7a、后压轮70、压轮孔700、防护件701、内管7011、外管7012、压轮孔700、后压证转轴71、后压证转轴固定座710、摇臂72、摇柄720、接触轮721、后压轮固定架73、压轮槽730、轮轴支撑架731、第一导引折边732、固定架连接板733、上导向板741、压证限位部7410、下导向板742、第二导引折边743、拉簧75。

48.印章装置8、顶板11、印章组件8a、印章升降机构8b、印章80、印章柄800、第一安装座801、第二安装座802、销轴803、尾墩8030、固定螺孔8031、调节弹簧804、调节孔805、安装孔806、印章升降丝母81、印章升降丝杠82、印章花键轴套83、轴套固定板830、印章驱动电机84、第二电机固定座840、第二连接柱841、印章平移光轴850、印章平移滑块851、印章平移同步带852。

具体实施方式

49.下面通过具体实施方式结合附图对本技术作进一步详细说明。

50.本技术所公开的一种制证设备,如图1-图2所示,包括壳体1(为了表达内部结构,附图已省略部分壳体),以及位于壳体1底部的基座,设置在基座上的证本盒2、发证机构3、打印机4、及拖证机构5。证本盒2设置于证本进给线的一端,用来存放空白证本,证本盒2设有证本移出的出证口20;打印机4设置在证本进给线的另一端,用于在空白证本页面上打印图文;拖证机构3用来拖动证本在证本进给线上远离或靠近打印机4。证本盒2为由前挡板201、后挡板202及两个侧挡板203围合而成的顶部开口的矩形盒体,证本盒2前挡板顶部低于侧挡板203,出证口20由前挡板201顶部边缘与两侧的侧挡板203侧边围合成的缺口。发证机构3设置于证本盒2顶部,证本盒2内设有用于将空白证本由证本盒2底部向上提升的托举机构,托举机构包括设置于证本盒2底部用于承载空白证本的托板210,发证机构3包括可行走于证本盒2及拖证机构5上方的吸盘装置,吸盘装置包括吸盘30。由于证本装订线的一侧纸页较为紧实,而书口的一侧较为蓬松,因而一摞证本的最上方就会发生倾斜,即书口的一侧偏高,书脊(装订线)的一侧偏低,这样导致吸盘30与证本表面贴合困难,导致发证失败。

因而,本实施例中,托板210表面还设有调平装置,通过调平装置调整一整摞证本的倾斜角度,使得最上方的证本倾角控制在允许的误差范围内。

51.具体地,如图4所示,托举机构还包括用于控制托板210升降的托举组件,托举组件设置在托板210的根部一侧,调平装置位于托板210的端部,证本放置在证本盒2内部时,证本书脊的一端位于托板210的端部,书口的一端位于托板210的根部。调平装置为设置于托板210表面的调节凸块211,调节凸块211朝向托板210根部的一侧为斜面,该斜面朝向托板210端部的方向斜向上倾斜。采用这样的结构,位于最下方的证本其书脊的一侧与调节凸块211的斜面相贴合,且书脊所在一侧被调节凸块211抬高,这样位于最上方的证本由于书口一侧偏高带来的倾斜角度就被调节凸块211抵消掉,使得正上方的证本表面趋于水平。为了使得证本整体叠放更为稳定,因而调节凸块211可以在托板210端部设置多个。

52.进一步地,如图2及图4所示,托举组件包括与托板210固定连接的法兰丝母212,及与法兰丝母212相适配的托举丝杠213,法兰丝母212固定设置于托板210根部,托举丝杠213沿竖直方向设置。托板210包括平行设置于托举丝杠213两侧的单板210a,以及连接两个单板210a根部的中间板210b,法兰丝母212固定设置于中间板210b上。托举组件还包括位于托举丝杠213两侧的托举光轴214,两个单板210a的根部设有套设在托举丝杠213上的直线轴承,这样通过托举丝杠213就可以带动法兰丝母212沿着托举光轴214升降。其中,每个单板210a的端部均设有至少一个调节凸块211,两个单板210a之间存在一定的间隙,在该间隙内位于托板210根部的一侧还设有防护板215,防护板215将托举丝杠213与空白证本隔离开来,起到防护托举丝杠213的作用。壳体1的顶部还设有用于驱动托举丝杠213转动的托举驱动件,其中托举驱动件包括托举电机2130,通过托举电机2130的正反转来实现托板210的升降。

53.如图2及图3所示,后挡板202的内壁上正对出证口20处设有用于限制最上方证本位置的上传感器216,证本盒2的底部设有下传感器217,上传感器216与下传感器217均为与托举电机通信连接或电连接。上传感器216位于下传感器217的正上方,托板210根部设有触发件,本实施例中上传感器216及下传感器217均为光电传感器,触发件为光电挡片218,上传感器216与下传感器217均为与托举电机的驱动电路通信连接。当托板210位于证本盒2的最下方时,光电挡片218阻断下传感器217的光信号,托举电机的驱动电路控制托举电机停止工作,托板210恢复初始位置,因而下传感器217为在托板210向下复位起到了限位作用。当托板210由于故障而上升至极限位置时,光电挡片218阻断上传感器216的光信号,托举电机2130的驱动电路控制托举电机2130停止工作,并触发对应的报警电路,报警电路可以设置有蜂鸣器或报警指示灯等报警装置。

54.进一步地,如图6-图7所示,后挡板202正对出证口处设有压力传感器22。压力感器22包括外壳220,及沿竖直方向向下伸出外壳220的探头221,探头221呈柱状结构,外壳220内设有用于将探头221推出外壳220的弹性体。探头正上方设有可被其触发的触发装置222,触发装置222与托举电机通信连接或电连接。当托板210托举空白证本上升时,位于最上方的证本表面与探头221底端接触,并向上顶起探头221,随着证本向上施加的压力逐渐增大,探头221向上运动,直至触发触发装置222,触发装置222被触发后托举电机驱动电路控制托举电机停止工作,待最上方的空白证本被吸盘30脱出发证口20后,探头221回落,触发装置222复位,此时托板210完成一个向上的进给周期。当下一个空白证本需要打印时,托举电机

驱动电路控制托举电机2130继续工作,托举电机驱动托板210继续上升,直至再次触发触发装置222,这样,通过压力传感器22间歇性的触发和复位,实现证本逐个工位的上升。

55.如图2所示,证本盒2还设有用于检测托板210上证本是否全部发放完毕的空证监测传感器。该空证监测传感器包括设置于证本盒2底部的光电发射器261,及设置于证本盒2顶部的光电接收器262,光电接收器262与托举电机控制电路电连接。如图6所示,证本盒2上方设有压证板230,压证板230表面还设有第一通光孔234,第一通光孔234的中轴线和光电发射器261发射的光束共线。当托板210上最有一个证本被发出后,光电发射器261发射的光束穿过第一通光孔234被光电接收器262接收,从而实现监测证本盒2内证本是否发空的作用。当托板210表面最后一个证本被发出后,光电发射器261表面失去了空白证本的阻挡,其发射的光信号被光电接收器262接收,此时托举电机控制电路控制托举电机2130翻转(托板210向下的转向),直至托板210复位。其中,证本盒2底部还设有用于收纳电路线缆的布线盒263,布线盒263围绕托板210呈半包围结构设置,光电发射器261设置与布线盒263内,布线盒263表面开设有用于光电发射器261发射光信号的第二通光孔264。

56.如图2及图4所示,证本盒2位于壳体1外侧的一个侧板与壳体1内的支撑结构铰接,该侧板即充当证本盒2的仓门200,仓门200可开合的一端与壳体1上设有相互耦合的接近开关200a,该接近开关与托举电机电连接。当托板210复位至证本盒2最底部时,可通过打开仓门200填充空白证本,填充完毕后关闭仓门200。仓门200被关闭的同时,接近开关200a触发,托举电机200a控制电路控制托举电机2130驱动托板210上升。

57.进一步地,如图6所示,弹性体为套设于探头221上的压力弹簧223,探头221位于外壳220内的部分设有限制探头221伸出距离的限位凸缘224,外壳220内还设有可供探头221顶部穿过的探头支架225,探头支架225呈拱形,探头支架225拱形的顶部开设有可供探头225顶部穿过,但阻挡压力弹簧223和限位凸缘224通过的第一探头孔226,外壳220底部设有可供探头225顶部穿过,但阻挡压力弹簧223和限位凸缘224通过的第二探头孔227。压力弹簧223底端与外壳220内壁抵接,顶端与探头支架225拱形顶部的内表面抵接。当托板210上升时探头221被证本挤压而上升,此时压力弹簧223压缩蓄能,当探头221触发压力传感器22后托板210停止上升,当吸盘30将位于最上方的证本拖出后,探头221在压力弹簧223的作用下下降并脱离触发装置222,托举电机2130进入待机状态,此时托板210完成一个托举作业周期。该压力传感器22由于探头221及压力弹簧223的搭配设计,使得吸盘30与证本接触时探头221与证本之间具有一定的压力,除了能够控制证本按照工位供给外,还能够对证本书口的一侧施加压力,起到展平证本的效果。此外,现有的压力传感器通常探头是横向设置,其受到的压力垂直于探头轴向,极容易导致传感器损坏或变形失灵。而本实施例所公开的压力传感器22其探头221沿竖直方向设置,其受到的载荷沿轴向传递,使得其能够承受的压力上限极大地增强,传感器寿命和灵敏度得到提升。

58.如图2及图7所示,证本盒2的顶部还设有压平装置,压平装置包括压证板230,及位于压证板根部的钩挂件231,钩挂件231可以钩挂在后挡板202或侧挡板203的顶部。压证板230表面设有用于吸盘30吸附并移动证本的通槽232,通槽232的宽度可略大于吸盘30的直径。

59.钩挂件231与后挡板202内侧相贴合处设有镂空开窗233,压力传感器233可通过镂空开窗233与证本接触。而镂空开窗233可以避免压证板230上升时与压力传感器22相撞。当

最后一个证本被吸盘30发出后,在空证监测传感器的作用下,托板210复位至证本盒2的底部。本实施例所公开制证设备,由于证本盒顶部的压证板能够对证本表面整体施加压力,起到展平证本的效果;压证板表面设有便于吸盘吸附并移动证本的通槽,辅助展平证本的同时不会对发证产生干扰,钩挂件结构简单,便于拆卸,使用极为便利。

60.如图8及图9所示,出证口20处还设有毛刷装置,毛刷装置包括毛刷240和毛刷调节机构,毛刷调节机构用于调节毛刷240凸出前挡板201边缘的高度及旋转角度。毛刷调节机构包括用于固定毛刷的底托241,及垂直固定于前挡板201外表面的毛刷固定螺栓25,底托241表面设有与毛刷固定螺栓25相适配的腰形孔242。装配时,底托241通过与毛刷固定螺栓25相适配的毛刷固定螺母固定在前挡板201外表面,还可以在腰形孔242的长度范围内上下移动底托241,以改变毛刷240伸出前挡板201高度。毛刷240包括刷头2401及刷柄2402,底托241顶部设有用于固定刷柄2402的卡槽2410,底托241底部为与前挡板201外表面相平行的毛刷固定板2411,腰形孔242开设于毛刷固定板2411表面。

61.当吸盘30吸附证本由出证口20处向拖证机构5所在方向移动时,如果证本之间存在粘连,毛刷240可阻挡位于下方的证本滑出出证口20。

62.为了确保吸盘每次移出出证口20的证本只有一个,毛刷240刷头与压证板230之间的距离需要小于或等于单个证本的厚度。但由于同类证本受材质和环境温湿度的影响,其表面平整度及厚度均不相同,例如有些材质的证本较为蓬松,或位于沿海城市湿度较大,证本整体厚度偏大,而有些材质的证本表面较为平整,纸页紧实;而不同类别的证本厚度也不相同。而采用本实施例的结构设计,可以根据所放入空白证本的不同提前适当的调整毛刷240的高度,使得毛刷240刷头与压证板230之间的距离始终小于等于一个证本的厚度。

63.进一步地,如图9所示,毛刷固定螺栓25与腰形孔242之间还留存一定的间隙,使得底托241可以在一定范围内相对毛刷固定螺栓25转轴,从而调整毛刷240的偏转角度。为了避免使用过程中底托241绕毛刷固定螺栓25转动,毛刷固定螺栓25沿水平方向相并列的设置两个,腰形孔242相对应的设置两个。

64.由于证本书口的一侧会略厚于书脊的一侧,因此证本背面的封皮相对于水平面存在一个角度微小的倾斜,证本越厚这种倾斜度越明显。本实施例中,通过调整毛刷240的角度,可以使得刷头朝向与证本背面封皮的边缘相垂直,从而增加与证本的接触面积,起到更好的防黏连的效果。同时,在出证口20两端分别设置一处毛刷装置,并将位于书脊一侧的毛刷240位置调节的高于位于书口一侧的毛刷240,以确保出证口20每次只发出一本。

65.进一步地,如图8所示,为了避免证本拖出时刮伤封皮,前挡板201顶部设有向外延伸的水平折边2010,毛刷装置还包括开设于水平折边2010表面的毛刷安装口2011,刷头2401穿过毛刷安装口2011凸出前挡板201顶部。

66.进一步地,如图10所示,吸盘装置包括吸盘组件,用于带动吸盘组件在竖直方向运动的吸盘升降机构,及用于带动吸盘组件在水平方向运动的吸盘平移机构,其中吸盘组件包括吸盘30;吸盘升降机构包括一端与吸盘组件固定连接的吸盘升降丝母31,以及与吸盘升降丝母31相适配的吸盘升降丝杠32,吸盘升降丝杠32可带动吸盘升降丝母31升降。

67.吸盘升降丝母31外表面沿其轴向设有花键,该花键为外花键,相对应的,吸盘升降机构还包括与制证设备的壳体1顶部固定连接的吸盘花键轴套33,吸盘花键轴套33内腔设有内花键,该内花键与吸盘升降丝母31外表面的外花键相适配。吸盘升降丝母31另一端套

设于吸盘花键轴套33内并可在吸盘花键轴套33内滑动。制证设备的壳体1内部顶端固定有吸盘驱动组件,其用于驱动吸盘升降丝杠32转动,吸盘花键轴套33与吸盘驱动组件之间留存有一段距离,为提供吸盘升降丝母31上升时提供足够的容纳空间。吸盘驱动组件包括与所述吸盘升降丝杠32传动连接的吸盘驱动电机340,以及用于固定吸盘驱动电机340的第一电机固定座341。吸盘升降机构还包括用于固定吸盘花键轴套33的吸盘轴套固定板330,第一电机固定座341上设有用于固定吸盘轴套固定板330的多根第一连接柱342。多根第一连接柱342均匀的分布于第一电机固定座341边缘处,第一连接柱342的两端分别第一电机固定座341及吸盘轴套固定板330固定连接,第一电机固定座341及吸盘轴套固定板330之间的距离即吸盘升降丝母31可上升的空间。

68.本实施例在吸盘升降丝母31外部设置花键,通过与吸盘花键轴套33及吸盘升降丝杠32的配合,形成了整套吸盘升降及导向的运动副,其中吸盘升降丝母31即作为升降传动组件又同时作为导向传动组件,使得整个传动链结构更为精简,零部件之间布局更为紧密,降低了产品的生产成本,同时又能节省产品的内部空间,提升设备的稳定性。

69.具体地,吸盘组件还包括吸盘固定板300,吸盘固定板300上表面与吸盘升降丝母31底端固定连接。吸盘30设置在吸盘固定板300位于证本进给方向的一侧,且沿着垂直于证本进给线的方向设置至少两个。吸盘固定板300位于证本进给方向的另一侧设有多个压证柱组件,用于吸盘30吸附证本时起到压平证的作用。本实施例中,吸盘30设置于吸盘固定板300背离打印机4的一侧,压证柱组件位于吸盘固定板300正对打印机4的一侧。

70.进一步地,压证柱组件包括贯穿吸盘固定板300的压证柱35,及嵌套于压证柱35上的压证柱压簧350,压证柱压簧350用于提供压证柱35复位时所需的回复力。压证柱组件还包括位于吸盘固定板300上表面的压簧支座351,压簧支座351顶部设有用于压证柱35顶端穿过的第一通孔352,吸盘固定板300表面设有用于压证柱35底端穿过的第二通孔301,压证柱35上还设有用于限制压证柱35穿过第二通孔301长度的限位挡圈353,限位挡圈352位于第二通孔301过上方,压证柱压簧350一端与限位挡圈353抵接,另一端与压簧固定板300顶部抵接。常态下,压证柱35位于吸盘固定板300下方的底部其位置处在吸盘30的下方,当吸盘升降丝母31带动吸盘固定板300下降时,压证柱35的底端最先接触证本表面。当随着吸盘固定板300的继续下降,压证柱35的顶部伸出第一通孔352的部分增加,压证柱压簧350压缩蓄能;当吸盘固定板300上升时,压证柱压簧350伸展并推动限位挡圈向下运动,从而使得压证柱35复位。

71.证本盖章或打印过程中需要翻页时,吸盘30先将位于上方的纸页吸附并上提,再通过翻页设备将提起的纸页翻转到装订线的另一侧。但由于吸盘30吸附原理是通过气泵及与吸盘30连接的相应管路形成的吸附系统,将吸盘30内的空气抽离形成真空负压,从而吸附物体。而纸页是由纸浆压制而成,其表面具有一定的透气性,这样在吸盘30吸附纸页时,就常常因为吸盘30的吸力透过纸页将下一页也连带提升起来,出现翻页时纸页黏连的问题。

72.为解决这一问题,如图11及图13所示,本实施例所公开的制证设备还设有分页系统,分页系统包括用于从纸页上表面吸付纸页的吸盘装置,及可作用于纸页下表面给纸页施加分页摩擦力的分页机构6,分页摩擦力方向与证本装订线相垂直。分页机构包括用于分页时作用于纸页下表面提供分页摩擦力的分页板60,以及用于带动分页板60移动的分页传

动组件,分页板60顶部设有用于分页时提供分页摩擦力的搓纸部,搓纸部为用于增加与纸面间摩擦力的防滑件。该防滑件可以是静态的装置,通过被动防滑提供分页摩擦力,还可以是动态的装置,可以主动的提供分页摩擦力,通过向纸页背面主动施加分页摩擦力作为纸页移动的动力,从而使得相互黏连的纸页中位于下方的纸页进行前后移动,由此起到搓纸的效果。

73.其中,如图11及图12所示,分页机构还包括分页导轨61,分页传动组件可沿着分页导轨61滑动。分页传动组件还包括用于带动分页板60沿分页导轨61移动的分页滑块62,分页滑块62固定于分页导轨61上并与分页导轨61滑动连接,分页板60根部通过与分页滑块62固定连接。分页传动组件还包括用于带动分页滑块62沿分页导轨61滑动的分页同步带63,以及用于驱动分页同步带63传输的分页电机630。

74.具体地,分页导轨61沿拖证机构5进给方向设置,分页导轨61的两端分别设有分页主动轮支架631和分页从动轮支架632,分页主动轮支架631与分页从动轮支架632均设置于分页导轨61的外侧。分页主动轮支架631固定有分页主动轮633,分页从动轮支架632固定有分页从动轮634,其中分页电机630固定于分页主动轮支架631顶部,其输出轴与分页主动轮633传动连接。分页同步带63内表面设有用于同步传输的轮齿,分页主动轮633及分页从动轮634表面均设有与该轮齿相啮合的轮齿。分页滑块62表面固定有分页连接板620,分页连接板620一端与分页板60根部固定连接,另一端沿分页滑块62外侧向下弯折形成同步带连接板621。同步带连接板621表面固定有同步带固定块622,同步带固定块622内表面设有用于嵌入分页同步带63的带槽623,带槽623底部设有与分页同步带63内表面相契合的轮齿,同步带固定块622的两端通过螺栓与同步带连接板621固定连接。这样,当分页同步带63工作时,就会通过同步带连接板622带动分页滑块62及分页板60沿着分页导轨61同步移动。

75.在本技术一实施例中,如图14所示,防滑件为静态的装置,即,防滑件为铺设在分页板60上表面的硅胶垫64a。翻页时,吸盘30下移吸附在纸页的上表面,并将纸页按压在硅胶垫64a表面,然后制证设备的控制电路控制吸盘平移机构与分页传动组件及拖证机构5同步动作,控制三者同步向证本装订线一侧作出一定距离的位移。当吸盘30吸附的纸页超过一张时,由于上方纸页端部被吸盘30吸附,而位于下方纸页的背面与硅胶垫64a表面收到来自吸盘30施加的压力,导致二者之间摩擦力较大,使得硅胶垫64a与吸盘30之间的全部纸页同步向装订线一侧移动,而被吸起的纸页就会产生弹性弯曲。此时吸盘30带动位于上方的纸页上升,位于下方的纸页与硅胶垫64a之间的摩擦力降低至接近零,而除了被吸盘30吸附的第一张纸页外,其余纸页发生弹性弯曲的部位会恢复原状,因而位于下方的纸页端部会与第一张纸页产生相对移动,这样与被吸附的第一张纸页之间的黏连就被破坏,在重力作用下,位于下方的其余纸页就会自动下落与第一张纸页脱离。控制电路再控制分页板后退至纸页范围之外,位于下方的纸页回落后再重新进给并将吸附起的第一张纸页推向装订线的另一侧,实现搓纸和分页的连续作业。当然,在本实施例中防滑件不局限于硅胶垫64a,还可以是其他结构和材料,例如橡胶垫或表面粗糙的金属板等。

76.在本技术的另一实施例中,如图14-图15所示,搓纸部为设置在分页板60表面的搓纸轮64,搓纸轮64为可被主动驱动旋转的主动轮。具体地,分页机构6还包括设置于分页板60下方用于驱动搓纸轮转动的分页传动组件,其中,分页板60上表面设有用于搓纸轮64露出的分页开窗601,搓纸轮64沿分页板60的长度方向相间隔的设置多个,分页开窗601相对

应的设置多个,且搓纸轮64的位置与吸盘30相对应。

77.分页传动组件包括用于驱动搓纸轮64转动的搓纸电机640,分页板60下方设有用于固定搓纸电机640的搓纸电机安装座641。搓纸电机安装座641位于分页板60下方,并分别与分页连接板620及分页板60根部固定连接。分页传动组件还包括用于固定搓纸轮64的搓纸轮轴642,分页板60端部设有搓纸轮轴安装板643,搓纸轮轴642端部固定搓纸轮轴安装板643上,根部与搓纸电机640的输出轴传动连接。

78.具体地,如图16所示,搓纸电机安装座641设有用于收容及固定搓纸电机640的容纳腔6410,容纳腔6410为两端开口的桶状结构。搓纸电机640的输出轴通过联轴器644与搓纸轮轴642传动连接,分页板60下表面还设有用于固定联轴器644的联轴器支架6440。

79.本实施例中,如图14及图15所示,分页板60下方还设有用于证本盖章或翻页等动态作业时展平证本的活动压轮65,活动压轮65与分页板60同步运动。搓纸轮轴安装板643的上端设有用于固定搓纸轮轴642的搓纸轴孔6431,下端设有用于固定活动压轮轴650端部的第一活动压轮轴孔651,搓纸电机安装座641上位于容纳腔6410下方还设有第二活动压轮轴孔6411,活动压轮轴650的根部固定于第二活动压轮轴孔6411内。活动压轮轴641上设置多个活动压轮65,通过分页板60的移动,活动压轮65可将拖证机构5上方的证本展平。

80.本实施例需要翻页时,吸盘30下移吸附在纸页的上表面并将纸页提起,同时分页板60移动至被提起的纸页下方,吸盘30下移将纸页按压在搓纸轮64表面,然后搓纸电机640驱动搓纸轮64转动。在搓纸轮64的作用下,搓纸轮64与吸盘30之间的其他纸页就会与被吸盘30吸附的最上层纸页分离,然后控制分页板60退回到证本范围之外,被吸盘30吸附的多余纸页就会回落到下方,再分页板60再次进给将吸盘30提升的唯一一张纸页压向装订线的另一侧,完成分页和翻页作业。

81.采用这样的结构设计,通过控制吸盘30下压及搓纸轮64转动来模拟手动搓纸的动作,将相互黏连的纸页分开,实现自动化分页,再通过分页板60的平移实现翻页作业,分页板60同时具备翻页和分页的功能,其结构设计紧凑,占用空间小,分页及翻页快速精准,自动化程度高。

82.证本的厚度因证本的类别不同有很大差异,而同一款证本也会因纸页材质、不同地域的温湿度以及证本表面变形程度导致厚度有所不同。而现有制证设备在证本进入打印机4之前会通过后压证装置7对证本进行碾平作业。但现有的设备后压轮的活动范围只限制于后压轮与拖证平台1010表面之间,使得厚度较大的证本无法通过,导致设备对不同尺寸的证本兼容性差。

83.为解决该技术问题,本实施例如图11及图19所示,当第二接触件与第一接触件开始接触并逐渐靠近过程中,第二接触件可使得后压轮70逐渐升高。具体地,后压证装置7还包括用于固定后压轮组件7a的后压证转轴71,第一接触件为设置于后压证转轴端部的摇臂72,摇臂72沿所述后压证转轴径向延伸(垂直于后压证转轴71)并可带动其旋转,第二接触件为用于推动摇臂72沿压证轮提升方向转动的推板66,推板66一端与分页板60根部固定连接,推板66另一端设有接触部,当分页板60逐渐靠近打印机4时,接触部与摇臂72接触并推动摇臂72向打印机4方向转动。本实施中推板66与分页连接板620为一体成型结构,推板66位于分页连接板620正对打印机4的一侧。

84.接触部上表面具有接触面660,接触面660为斜面,其由临近摇臂72的一端向临近

分页板60的一端斜向上延伸,摇臂72端部固定有摇柄720,摇柄720与后压证转轴71平行设置。摇柄720上设有接触轮721,接触轮721正对接触面660设置,当推板66向打印机4靠近时,接触轮721最先与接触面660抵接,随着分页板60的进一步前进,接触轮721可在接触面上转动并逐渐上升,从而带动后压证转轴71朝向打印机4一转动。

85.制证设备还包括位于后压证转轴71两端的后压证转轴固定座710(参见图12),摇臂72设置在后压证转轴固定座710外侧,接触部与后压证转轴固定座710相对设置,摇柄720向后压证转轴71固定座710的内侧延伸。接触部底端及摇柄72在高度上均超过后压证转轴固定座710表面,且摇柄72高度超过接触部底部(接触面660的最底端),当后压轮70位于最低位置时(与拖证平台1010表面接触),摇臂72相对于水平面存在一定的上扬角度。这样,推板66就可在后压证转轴固定座710上方移动,且接触轮721只与接触面660接触。

86.压证装置7还设有用于提供后压证转轴71复位的复位件,该复位件为后压证复位拉簧,后压证复位拉簧的一端与摇臂72的端部固定连接,另一端固与后压证转轴固定座710固定连接。当然,复位件还可以是套设在后压证转轴71上的扭簧,该扭簧提供给摇臂72向下转动的扭力。在本技术其他实施例中,复位件还可以是设置在摇臂72端部的配重块,通过配重块自身重力所产生的力矩充当摇臂72旋转的回复力。

87.如图18所示,后压轮组件7a包括后压轮固定架73,后压轮固定架73包括固定端和压证端,固定端与后压证转轴71固定连接,压证端位于固定端朝向分页板60一侧的斜下方,后压轮70固定于压证端。其中,压证端为板状结构,其中心处设有用于后压轮70露出的压轮槽730。后压轮组件7a还包括后压轮轴,后压轮70固定于后压轮轴上,压证端设有用于支撑后压轮轴的轮轴支撑架731,轮轴支撑架731位于压轮槽730的两侧。

88.由于通常情况下证本表面不同位置的平整度并不相同,当某一个后压轮70经过证本最高处时,其他后压轮70就会脱离证本表面而悬空,导致证本大部分区域没有经过后压轮70的展平,影响纸页的展平效果。为了避证本凸起最高处的后压轮70使其他后压轮70悬空,本技术另一实施例中,后压轮轴采用可在径向上产生一定弹性形变的弹性轴。具体如图19所示,后压轮70中心处设有用于弹性轴穿过的压轮孔700(参考图18),压轮孔700外缘设有防护件701,防护件701凸出后压轮70的端面。

89.如图19所示,防护件701包括一端与压轮孔700内径相适配的内管7011,另一端为外径大于压轮孔700内径的外管7012,内管7011与弹性轴套接。本实施例中,后压轮轴为拉簧75。防护件701能够起到防止后压轮70的端面与轮轴支撑架731接触,避免后压轮70磨损。同时,由于拉簧75收到外力极易发生弹性形变,而压证过程中只有使后压轮70上下移动的形变才是对压证有益的,而后压轮70水平或竖直方向的扭转都会影响压证效果,而防护件701能够增加后压轮70发生扭转时所需要克服的扭矩,起到纠正后压轮70姿态的作用。

90.如图18所示,压证端正对拖证机构5的一侧设有第一导引折边732,第一导引折边732用于导引证本由其下方通过后压轮70。后轮轴固定架73还包括连接固定端与压证端的固定架连接板733;后压证转轴71下方还设有导向板组件,导向板组件包括沿上、下方向相对设置的上导向板741及下导向板742,上导向板741内端(背离打印机4的一端)边缘处设有压证限位部7410,压证限位部7410用于限制后压证转轴71向下旋转极限角度,压证限位部7410位于固定架连接板733的下方,当后压轮70随着后压证转轴71的转动而下降至最低位置时,压证限位部7410与固定架连接板733抵接,从而限制后压证转轴71无法继续向下转

动,起到对后压轮70下降的限位作用。

91.如图11及图12所示,上导向板741与下导向板742之间存在用于证本通过的出证通道,上导向板741内侧边缘处设有第二导引折边743,第二导引折边743设置于两个相邻的后压轮70之间,第二导引折边743用于导引证本进入出证通道。

92.在本技术其他实施例中,第一接触件还可以是设置在后压证转轴71端部的压证齿轮,第二接触件为预定于分页板60根部的齿条,该压证齿轮与齿条可以相互啮合。这样,当随着分页板60向后压轮70方向移动时,齿条与压证齿轮相互啮合,从而带动后压证转轴71向打印机4方向旋转,而后压轮70也随之上升。反之,当分页板60退回时,后压证转轴71反转,后压轮70复位。

93.本实施例的后压轮70通过后压轮固定架73与后压轮转轴71固定连接,可通过控制后压轮转轴71的旋转来调整后压轮70的上扬角度,从而调整后压轮70的高度,极大地扩展了后压轮70的升降空间,允许通过的证本厚度范围更大,对于不同厚度的证本兼容性更强。

94.进一步地,如图19-图20所示,本技术所公开的制证设备还包括印章装置8,印章装置8设置于拖证机构5上方,印章装置8包括印章组件8a,用于带动印章组件8a在竖直方向运动的印章升降机构8b,以及用于带动印章组件8a在水平方向运动的印章平移机构。其中印章组件8a固定有印章80。印章升降机构8b包括一端与印章组件8a固定连接的印章升降丝母81,以及与印章升降丝母81相适配的印章升降丝杠82,通过控制印章升降丝杠82的旋转从而控制印章升降丝母81的升降。

95.印章升降丝母81外表面沿其轴向设有外花键,印章升降机构8b还包括与壳体1的顶板11固定连接的印章花键轴套83,印章花键轴套83内腔设有与印章升降丝母81外表面的外花键相适配的内花键,印章升降丝母81另一端位于印章花键轴套83内并可在印章花键轴套83内滑动。顶板11固定有用于驱动印章升降丝杠82转动的印章驱动组件,印章花键轴套83与印章驱动组件之间留存有一定的空间,用于印章80升降动作时印章升降丝母81有一定的活动空间。印章驱动组件包括与印章升降丝杠82传动连接的印章驱动电机84,以及用于固定印章驱动电机84的第二电机固定座840。第二电机固定座840与印章平移机构固定连接,印章平移机构固定于壳体1顶部。印章平移机构包括固定于顶板11下方的印章平移光轴850,以及与印章平移光轴850滑动连接的印章平移滑块851,顶板11还设有用于驱动印章平移滑块851滑动的印章平移同步带852。第二电机固定座840与印章平移滑块851固定连接。

96.印章升降机构8b还包括用于固定印章花键轴套83的轴套固定板830,第二电机固定座840上设有多根第二连接柱841,第二连接柱841一端与第二电机固定座840固定连接,另一端与轴套固定板830固定连接。第二电机固定座840与轴套固定板830之间的空间即为印章升降丝母81的可升降空间。

97.采用这样设计,印章升降丝母81外部设置花键,通过与印章花键轴套83的配合,形成了整套印章升降及导向的运动副,其中印章升降丝母81即作为升降传动组件又同时作为导向传动组件,使得整个传动链结构更为精简,零部件之间布局更为紧密,降低了产品的生产成本,同时又能节省产品的内部空间,提升设备的稳定性。

98.进一步地,如图20所示,印章组件8a还包括用于改变印章80与水平面夹角以适应证本表面倾斜度的自适应机构。印章组件8a还有包括与印章80背面固定连接的印章柄800,自适应机构包括与印章柄800尾部固定连接的第一安装座801,和与印章升降机构8b固定连

接的第二安装座802,以及设置于第一安装座801与第二安装座802之间的弹性连接件,其中,第二安装座802位于第一安装座801正上方。弹性连接件包括连接第一安装座与第二安装座的多根销轴803,以及套设于销轴803上的调节弹簧804,调节弹簧804的两端分别与第一安装801及第二安装802抵接,第一安装座801与第二安装座802可以销轴803为导向件进行远离或靠近的相对运动,其运动范围在销轴803两端之间。其中,第二安装座802与印章升降丝母81底部固定连接。

99.多根销轴803相对于印章80的中轴线呈中心对称分布,第二安装座802表面设有用于销轴803穿过的调节孔805,调节孔805与销轴803一一对应设置,销轴803顶部设有阻挡其由第二安装座802穿出的尾墩8030。调节孔805孔径允许销轴803在一定角度范围内倾斜。销轴803的底部与第一安装座801固定连接,第一安装座801表面设有安装孔806,销轴803底部由穿过安装孔806的螺栓与第一安装座801固定连接,销轴803底部设有与该螺栓相适配的固定螺孔8031。其中,销轴803绕印章80的中轴线成圆形等间距的分布六个。

100.采用这样的机构设计,当证件表面由于不平整而倾斜时,第一安装座801可通过销轴803调整印章80的倾斜角度,以适应证本表面,确保印章80与证本表面紧密贴合。同时,调节弹簧804提供印章80复位的回复力,同时充当印章80盖章所需要的压力,确保盖章图案清晰。

101.以上内容是结合具体的实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术发明构思的前提下,还可以做出若干简单推演或替换,例如采用其他现有的传动方式替代本技术实施例中的示例性的处的传动结构等。