1.本发明涉及一种转印滚轮,尤其涉及一种转印滚轮的制造方法、及滚轮母膜与其制造方法。

背景技术:

2.现有的转印滚轮的制造方式是先在一前置滚轮的外表面通过银镜反应形成有一银镀层,而后在所述银镀层上形成有一母膜,最后将所述前置滚轮从所述母膜拆出,以使所述母膜内可以形成有上述现有转印滚轮。然而,现有转印滚轮从所述母膜拆出后,现有转印滚轮的外表面容易残留有来自所述银镀层的拆板银线,进而造成缺陷。

3.于是,本发明人认为上述缺陷可改善,通过研究并配合科学原理的运用,提出一种设计合理且有效改善上述缺陷的本发明。

技术实现要素:

4.本发明实施例在于提供一种转印滚轮的制造方法、及滚轮母膜与其制造方法,能有效地改善现有转印滚轮上易残留拆板银线的缺陷。

5.本发明实施例公开一种转印滚轮的制造方法,其包括:制造一滚轮母膜,包括以下步骤:实施一前置步骤:提供一前置滚轮,该前置滚轮包含有一圆筒及形成于圆筒的外表面的一光阻层;其中,光阻层形成有的多个光学微结构;实施一布银步骤:在光阻层的多个光学微结构上布设有多个纳米银颗粒;实施一化镀步骤:在光阻层的多个光学微结构上进行化学镀,以形成有包覆多个纳米银颗粒的一化镀翻印层;实施一电镀步骤:在化镀翻印层上电镀形成有一电镀基底层,以使电镀基底层、化镀翻印层及埋置于化镀翻印层内的多个纳米银颗粒共同构成滚轮母膜;实施一脱膜步骤:将前置滚轮从滚轮母膜分离,以使化镀翻印层的内表面及该内表面所包覆的多个纳米银颗粒共同包围形成有一微结构翻印空间;其中,化镀翻印层的厚度小于电镀基底层的厚度;将一金属圆筒置入于滚轮母膜的微结构翻印空间之内,并于金属圆筒的外表面电镀形成充满微结构翻印空间的一金属转印层,以使金属圆筒与金属转印层共同构成一转印滚轮;以及将转印滚轮从滚轮母膜分离,且转印滚轮的金属转印层外表面未残留有与金属转印层的材质不同的任何金属。

6.优选地,于布银步骤中,多个光学微结构上仅局部布设有多个纳米银颗粒;于化镀步骤中,化镀翻印层形成在未布设有多个纳米银颗粒的多个光学微结构的部位。

7.优选地,多个纳米银颗粒与多个光学微结构呈点接触,而未接触于多个光学微结构的多个纳米银颗粒的表面被化镀翻印层所包覆。

8.优选地,多个纳米银颗粒的平均粒径介于1纳米(nm)至40纳米,并且化镀翻印层的厚度介于0.5微米(μm)至5微米。

9.优选地,化镀翻印层的材质与电镀基底层的材质相同,金属圆筒的材质与金属转印层的材质相同。

10.优选地,化镀翻印层的材质、电镀基底层的材质、金属圆筒的材质、及金属转印层

的材质都为镍金属。

11.本发明实施例也公开一种滚轮母膜的制造方法,其包括:实施一前置步骤:提供一前置滚轮,包含有一圆筒及形成于圆筒的外表面的一光阻层;其中,光阻层形成有多个光学微结构;实施一布银步骤:在光阻层的多个光学微结构上布设有多个纳米银颗粒;实施一化镀步骤:在光阻层的多个光学微结构上进行化学镀,以形成有包覆多个纳米银颗粒的一化镀翻印层;实施一电镀步骤:在化镀翻印层上电镀形成有一电镀基底层,以使电镀基底层、化镀翻印层、及埋置于化镀翻印层内的多个纳米银颗粒共同构成滚轮母膜;其中,化镀翻印层的厚度小于电镀基底层的厚度;以及实施一脱膜步骤:将前置滚轮从滚轮母膜分离,以使化镀翻印层的内表面及该内表面所包覆的多个纳米银颗粒共同包围形成有一微结构翻印空间。

12.优选地,于布银步骤中,多个光学微结构上仅局部布设有多个纳米银颗粒,并且多个纳米银颗粒与多个光学微结构呈点接触;于化镀步骤中,化镀翻印层形成在未布设有多个纳米银颗粒的多个光学微结构的部位,并且未接触于多个光学微结构的多个纳米银颗粒的表面被化镀翻印层所包覆;其中,多个纳米银颗粒的平均粒径介于1纳米至40纳米,并且化镀翻印层的厚度介于0.5微米至5微米。

13.本发明实施例另公开一种滚轮母膜,其包括:一电镀基底层,该电镀基底层呈圆管状;一化镀翻印层,该化镀翻印层形成于电镀基底层的内表面,并且化镀翻印层的厚度小于电镀基底层的厚度;其中,化镀翻印层的材质与电镀基底层的材质相同;以及多个纳米银颗粒,该纳米银颗粒埋置于化镀翻印层内,并且化镀翻印层的内表面及多个纳米银颗粒共同包围形成有一微结构翻印空间。

14.优选地,多个纳米银颗粒的至少60%表面被化镀翻印层所包覆,多个纳米银颗粒的平均粒径介于1纳米至40纳米,并且化镀翻印层的厚度介于0.5微米至5微米。

15.综上所述,本发明实施例所公开的转印滚轮的制造方法、及滚轮母膜与其制造方法,通过在所述电镀基底层的内表面形成有包覆多个所述纳米银颗粒的所述电镀基底层,以使所述化镀翻印层的内表面及多个纳米银颗粒所共同包围形成的所述微结构翻印空间,其能够利于转印滚轮成形且不残留纳米银颗粒。

16.为能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,但是此说明与附图仅用来说明本发明,而非对本发明的保护范围作任何的限制。

附图说明

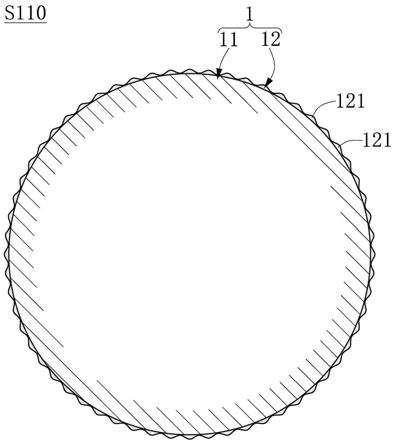

17.图1为本发明实施例的转印滚轮的制造方法的前置步骤示意图。

18.图2为本发明实施例的转印滚轮的制造方法的布银步骤示意图。

19.图3为图2中的部位iii的局部放大示意图。

20.图4为本发明实施例的转印滚轮的制造方法的化镀步骤示意图。

21.图5为图4中的部位v的局部放大示意图。

22.图6为本发明实施例的转印滚轮的制造方法的电镀步骤示意图。

23.图7为图6中的部位vii的局部放大示意图。

24.图8为本发明实施例的转印滚轮的制造方法的脱膜步骤示意图。

25.图9为图8中的部位ix的局部放大示意图。

26.图10为本发明实施例的转印滚轮的制造方法的转印滚轮成形示意图。

27.图11为本发明实施例的转印滚轮的制造方法的转印滚轮脱膜示意图。

具体实施方式

28.以下是通过特定的具体实施例来说明本发明所公开有关“转印滚轮的制造方法、及滚轮母膜与其制造方法”的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不背离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

29.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种组件或者信号,但这些组件或者信号不应受这些术语的限制。这些术语主要是用以区分一组件与另一组件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

30.请参阅图1至图11所示,其为本发明的一实施例。本实施例公开一种转印滚轮的制造方法,其先制造一滚轮母膜2,而后再通过所述滚轮母膜2来翻印形成一转印滚轮3。以下将先介绍一种滚轮母膜的制造方法,而后再说明如何通过所述滚轮母膜2来翻印形成所述转印滚轮3,但所述转印滚轮的制造方法的实施细节可以依据设计需求而加以调整变化,不以下述为限。

31.所述转印滚轮3的制造方法包含依序实施一前置步骤s110、一布银步骤s120、一化镀步骤s130、一电镀步骤s140、及一脱膜步骤s150。以下将就所述转印滚轮3的制造方法中的各个步骤作一说明。

32.如图1所示,所述前置步骤s110:提供一前置滚轮1,该前置滚轮包含有一圆筒11及形成于所述圆筒11的外表面的一光阻层12。其中,所述圆筒11的材质较佳是金属(如:铜金属或镍金属),而所述光阻层12形成有多个光学微结构121,并且多个所述光学微结构121较佳是彼此相连且无间隙地配置于所述圆筒11的所述外表面,但本发明不受限于此。举例来说,在本发明未绘示的其他实施例中,所述圆筒11的材质也可以是玻璃或塑料材料。

33.如图2和图3所示,所述布银步骤s120:在所述光阻层12的多个所述光学微结构121上布设有多个纳米银颗粒21。于本实施例中,多个所述纳米银颗粒21可以选用介于1纳米(nm)至40纳米的平均粒径,并且多个所述光学微结构121上较佳是仅局部布设有多个纳米银颗粒21,而多个纳米银颗粒21较佳是与多个所述光学微结构121呈点接触;也就是说,于所述布银步骤s120中,可以选用浓度较低的纳米银溶液(图中未示出)来喷涂在多个所述光学微结构121上,但本发明不以此为限。

34.如图4和图5所示,所述化镀步骤s130:在所述光阻层12的多个所述光学微结构121上进行化学镀,以形成有包覆多个所述纳米银颗粒21的一化镀翻印层22。于本实施例中,所述化镀翻印层22形成在未布设有多个所述纳米银颗粒21的多个所述光学微结构121的部位,而未接触于多个所述光学微结构121的多个所述纳米银颗粒21的表面被所述化镀翻印层22所包覆,并且所述化镀翻印层22的厚度介于0.5微米(μm)至5微米。

35.据此,多个所述纳米银颗粒21通过较小比例的表面接触多个所述光学微结构121(如:多个纳米银颗粒21与多个所述光学微结构121呈点接触),而以较大比例的表面埋置于所述化镀翻印层22内(如:多个所述纳米银颗粒21的至少60%表面被所述化镀翻印层22所包覆),以使多个所述纳米银颗粒21能够稳定地固定在所述化镀翻印层22内而不易脱离。

36.需额外说明的是,所述化镀翻印层22的内表面及其所包覆的多个所述纳米银颗粒21的形状与所述前置滚轮1的多个所述光学微结构121互补。再者,包覆多个所述纳米银颗粒21的所述化镀翻印层22于本实施例中是限定以化学镀方式形成;也就是说,以电镀形成的任何金属层不同于本实施例所指的化镀翻印层22。

37.如图6和图7所示,所述电镀步骤s140:在所述化镀翻印层22上电镀形成有一电镀基底层23,以使所述电镀基底层23、所述化镀翻印层22、及埋置于所述化镀翻印层22内的多个所述纳米银颗粒21共同构成所述滚轮母膜2。其中,所述化镀翻印层22的厚度小于所述电镀基底层23的厚度,并且所述化镀翻印层22的材质与所述电镀基底层23的材质相同;举例来说,所述化镀翻印层22的材质与所述电镀基底层23的材质于本实施例中都为镍金属,但本发明不受限于此。

38.如图8和图9所示,所述脱膜步骤s150:将所述前置滚轮1从所述滚轮母膜2分离,以使所述化镀翻印层22的所述内表面及其所包覆的多个纳米银颗粒21共同包围形成有一微结构翻印空间s。进一步地说,在实施所述脱膜步骤s150之后,即可取得具备所述微结构翻印空间s的所述滚轮母膜2,据以用来在后续步骤中制造所述转印滚轮3。

39.如图10所示,所述转印滚轮的制造方法在实施了上述转印滚轮3的制造方法之后,接着将一金属圆筒31置入于所述滚轮母膜2的所述微结构翻印空间s之内,并于所述金属圆筒31的外表面电镀形成充满所述微结构翻印空间s的一金属转印层32,以使所述金属圆筒31与所述金属转印层32共同构成所述转印滚轮3。其中,所述金属圆筒31的材质与所述金属转印层32的材质相同;举例来说,所述金属圆筒31的材质及所述金属转印层32的材质于本实施例中都为镍金属,但本发明不受限于此。

40.最后,如图11所示,将所述转印滚轮3从所述滚轮母膜2分离,即可取得能够用来转印形成光学膜的所述转印滚轮3。再者,所述转印滚轮3的所述金属转印层32的外表面未残留有与所述金属转印层32的材质不同的任何金属(也就是,任一个所述纳米银颗粒21不会残留在所述金属转印层32的外表面)。

41.据此,所述转印滚轮的制造方法于本实施例中可以通过在所述电镀基底层23的内表面形成有包覆多个所述纳米银颗粒21的所述电镀基底层23,以使所述化镀翻印层22的内表面及多个纳米银颗粒21所共同包围形成的所述微结构翻印空间s,其能够利于所述转印滚轮3的成形且不残留上述纳米银颗粒21。

42.需说明的是,所述转印滚轮的制造方法于本实施例中是以上述说明为例,但本发明不受限于此。举例来说,在本发明未绘示的其他实施例中,所述转印滚轮的制造方法中的部分条件(如:所述纳米银颗粒21的所述平均粒径、所述化镀翻印层22的所述厚度、或各个构件的材质)也可以依据设计需求而加以调整变化。

43.此外,所述滚轮母膜的制造方法是被应用来搭配其他步骤,据以制造形成所述转印滚轮3,但本发明不以此为限。举例来说,所述滚轮母膜的制造方法也可以被独立地应用或实施。

44.再者,本发明实施例也公开了一种滚轮母膜2,其较佳是以上述滚轮母膜的制造方法所制成,但本发明不受限于此。举例来说,在本发明未绘示的其他实施例中,所述滚轮母膜2也可以是通过不同于本实施例滚轮母膜的制造方法之其他方法所制成。以下将接着大致介绍本实施例的所述滚轮母膜2的构造,而已于上述滚轮母膜的制造方法中述及的技术特征,则不再加以赘述。

45.如图8和图9所示,于本实施例中,所述滚轮母膜2包含有呈圆管状的一电镀基底层23、形成于所述电镀基底层23的内表面的一化镀翻印层22、及埋置于所述化镀翻印层22内的多个纳米银颗粒21。其中,所述化镀翻印层22的内表面以及多个纳米银颗粒21共同包围形成有(呈长形的)一微结构翻印空间s。

46.更详细地说,所述化镀翻印层22的厚度(如:0.5微米至5微米)小于所述电镀基底层23的厚度,所述化镀翻印层22的材质(如:镍金属层)与所述电镀基底层23的材质相同,多个所述纳米银颗粒21的至少60%表面被所述化镀翻印层22所包覆,并且多个所述纳米银颗粒21的平均粒径介于1纳米至40纳米。

47.[本发明实施例的技术效果]

[0048]

综上所述,本发明实施例所公开的转印滚轮的制造方法、及滚轮母膜与其制造方法,通过在所述电镀基底层的内表面形成有包覆多个所述纳米银颗粒的所述电镀基底层,以使所述化镀翻印层的内表面及多个纳米银颗粒所共同包围形成的所述微结构翻印空间,其能够利于转印滚轮成形且不残留纳米银颗粒。

[0049]

更详细地说,本发明实施例所公开的转印滚轮的制造方法、及滚轮母膜与其制造方法,通过多个所述纳米银颗粒以较小比例的表面接触多个所述光学微结构(如:多个纳米银颗粒是与多个所述光学微结构呈点接触),而以较大比例的表面埋置于所述化镀翻印层内(如:多个所述纳米银颗粒的至少60%表面被所述化镀翻印层所包覆),以使多个所述纳米银颗粒能够稳定地固定在所述化镀翻印层内而不易脱离。

[0050]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的专利范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的专利范围内。