1.本实用新型涉及印刷机辅助组件领域,具体涉及一种同步控制印刷机及吹膜机自动急停装置。

背景技术:

2.在印刷生产过程中,当产品规模定量化时,采用吹膜机与印刷机连线同时完成,可提高产品产量,但是吹膜机在工作时,吹膜产量/小时是变量,送料速度是常量,但是在吹膜过程中由于种种原因会出现断膜现象,而连线印刷机的急停开关又是靠人工手动按钮来完成,又由于断膜现象产生,进入连线印刷机的薄膜会瞬间卷入印刷机的压辊里,将印刷油墨溅落满地,造成不必要的浪费。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种同步控制印刷机及吹膜机自动急停装置,利用行程开关极限位置停止的工作原理,将行程开关安装在印刷机本体的平衡档杆最低位置并同时连接印刷机急停开关和吹膜机急停开关,吹膜出现断膜现象时,平衡档杆迅速下滑到最低位置撞击行程开关,使印刷机急停开关和吹膜机急停开关迅速断电,详见下文阐述。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种同步控制印刷机及吹膜机自动急停装置,包括印刷机本体和用以通过上下摆动来调节匹配吹膜机牵引速度的平衡挡杆,所述印刷机本体的顶面一侧固定有安装架,所述安装架的顶部沿纵向转动连接有支撑轴,且所述支撑轴的前端固定有所述平衡挡杆;

6.所述印刷机本体的顶面另一侧固定有固定座,所述固定座的顶部沿横向开设有滑槽,所述滑槽的槽底竖直开设有限位孔,所述滑槽水平滑动配合有拆装组件,所述拆装组件的下部与所述限位孔竖向滑动配合,所述拆装组件的顶面固定有行程开关,所述行程开关通过两根连接线分别与印刷机急停开关和吹膜机急停开关电连接,且所述行程开关位于所述平衡挡杆摆动的最低位置。

7.作为优选,所述支撑轴与所述平衡挡杆过盈配合。

8.作为优选,所述印刷机急停开关和所述吹膜机急停开关均固定在所述印刷机本体的机架前面。

9.作为优选,所述滑槽为燕尾型槽或工字槽中的一种。

10.作为优选,所述拆装组件包括活动座和限位杆,所述活动座与所述滑槽水平滑动配合,所述活动座的顶面后部竖直沿横向固定有所述活动座,所述活动座的底面一侧竖直开设有安装槽,所述安装槽内同轴设置有所述限位杆,且所述限位杆的底端与所述限位孔同轴滑动配合,所述限位杆的顶端伸出所述活动座且与所述活动座滑动配合,所述限位杆位于所述安装槽内的部分外侧间隙配合有弹簧,所述弹簧的顶端与所述安装槽固定连接,

所述弹簧的底端固定有套环,且所述套环固定在所述限位杆外侧。

11.作为优选,所述套环与所述限位杆过盈配合,所述套环与所述安装槽滑动配合。

12.作为优选,所述限位杆的顶端固定有手柄,且所述手柄表面开设有防滑纹。

13.采用上述一种同步控制印刷机及吹膜机自动急停装置,使用过程中,所述行程开关位于所述印刷机本体的所述平衡档杆最低位置,同时所述行程开关通过两根所述连接线分别电连接所述印刷机急停开关和所述吹膜机急停开关,则当吹膜出现断膜现象时,所述平衡档杆迅速下滑到最低位置撞击所述行程开关,使所述印刷机急停开关和所述吹膜机急停开关迅速断电,瞬间实现所述印刷机本体和吹膜机同时急停,扩大了所述行程开关的使用范围,而当需要拆下所述行程开关进行维修时,上提所述手柄通过所述套环压缩所述压簧的方式使所述限位杆脱出所述限位杆,后保持所述限位杆的上提状态即可通过所述活动座沿所述滑槽水平滑移的方式脱出,所述行程开关随即被取下进行维修,维修完成重装所述行程开关时,拿住所述所述活动座再次水平滑入所述滑槽,同时应上提所述限位杆来避免干涉所述活动座的滑入,当所述活动座滑入至所述限位杆进入到所述滑槽内时松开所述手柄,所述压簧随即释放压缩状态而将所述限位杆抵在所述滑槽槽底,继续滑动所述活动座使所述限位杆再次与所述限位孔同轴,所述压簧继续释放自身的压缩状态而将所述限位杆插入所述限位孔内,以此来再次完成对所述活动座的固定,从而完成对所述行程开关的可拆卸安装,所述行程开关的拆装方式简单易操作,便于将所述行程开关快速拆下维修。

14.有益效果在于:1、本实用新型利用行程开关极限位置停止的工作原理,将行程开关安装在印刷机本体的平衡档杆最低位置并同时连接印刷机急停开关和吹膜机急停开关,吹膜出现断膜现象时,平衡档杆迅速下滑到最低位置撞击行程开关,使印刷机急停开关和吹膜机急停开关迅速断电,瞬间实现印刷机本体和吹膜机同时急停,扩大了行程开关的使用范围;

15.2、通过活动座与滑槽水平滑动配合和限位杆与限位孔竖向滑动配合的方式将行程开关可拆卸的固定在印刷机本体的顶面,行程开关的拆装方式简单易操作,便于将行程开关快速拆下维修。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

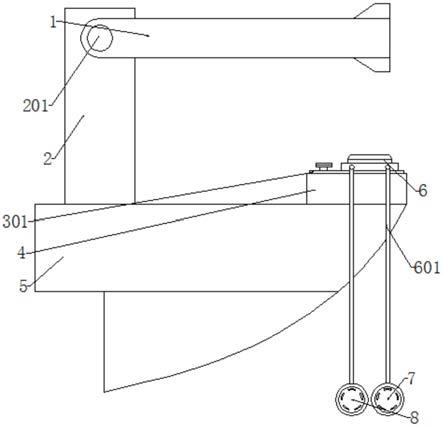

17.图1是本实用新型的正视外部图;

18.图2是本实用新型图1的正视剖视图;

19.图3是本实用新型图1的右视外部图。

20.附图标记说明如下:

21.1、平衡挡杆;2、安装架;201、支撑轴;3、拆装组件;301、活动座; 302、手柄;303、限位杆;304、安装槽;305、压簧;306、套环;4、固定座;401、限位孔;402、滑槽;5、印刷机本体;6、行程开关;601、连接线;7、印刷机急停开关;8、吹膜机急停开关。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

23.参见图1-图3所示,本实用新型提供了一种同步控制印刷机及吹膜机自动急停装置,包括印刷机本体5和用以通过上下摆动来调节匹配吹膜机牵引速度的平衡挡杆1,印刷机本体5的顶面一侧固定有安装架2,安装架2的顶部沿纵向转动连接有支撑轴201,且支撑轴201的前端固定有平衡挡杆1。印刷机本体5的顶面另一侧固定有固定座4,固定座4的顶部沿横向开设有滑槽402,滑槽402的槽底竖直开设有限位孔401,滑槽402水平滑动配合有拆装组件3,拆装组件3的下部与限位孔401竖向滑动配合,拆装组件3的顶面固定有行程开关6,行程开关6通过两根连接线601分别与印刷机急停开关7和吹膜机急停开关8电连接,且行程开关6位于平衡挡杆1摆动的最低位置。

24.作为本案优选的方案,支撑轴201与平衡挡杆1过盈配合,如此设置,便于支撑轴201能够带动平衡挡杆1上下摆动来调节匹配吹膜机牵引速度,印刷机急停开关7和吹膜机急停开关8均固定在印刷机本体5的机架前面,如此设置,便于避免印刷机急停开关7和吹膜机急停开关8悬空设置,滑槽402为燕尾型槽或工字槽中的一种,如此设置,便于活动座301能够顺畅的沿滑槽402水平滑移但无法在竖向上脱出滑槽402。

25.拆装组件3包括活动座301和限位杆303,活动座301与滑槽402水平滑动配合,活动座301的顶面后部竖直沿横向固定有活动座301,活动座301的底面一侧竖直开设有安装槽304,安装槽304内同轴设置有限位杆303,且限位杆303的底端与限位孔401同轴滑动配合,限位杆303的顶端伸出活动座301且与活动座301滑动配合,限位杆303位于安装槽304 内的部分外侧间隙配合有弹簧,弹簧的顶端与安装槽304固定连接,弹簧的底端固定有套环306,且套环306固定在限位杆303外侧,如此设置,便于通过限位杆303与限位孔401配合的方式来锁止活动座301无法脱出滑槽402,同时便于通过限位杆303脱出限位孔401的方式来解除对活动座301无法脱出滑槽402的锁止。

26.套环306与限位杆303过盈配合,套环306与安装槽304滑动配合,如此设置,便于通过套环306沿安装槽304滑移的方式来对限位杆303进行准确的导向,限位杆303的顶端固定有手柄302,且手柄302表面开设有防滑纹,如此设置,便于通过手持手柄302施力的方式拉动限位杆303 且使手柄302不易脱手。

27.采用上述结构,使用过程中,行程开关6位于印刷机本体5的平衡档杆最低位置,同时行程开关6通过两根连接线601分别电连接印刷机急停开关7和吹膜机急停开关8,则当吹膜出现断膜现象时,平衡档杆迅速下滑到最低位置撞击行程开关6,使印刷机急停开关7和吹膜机急停开关8 迅速断电,瞬间实现印刷机本体5和吹膜机同时急停,扩大了行程开关6 的使用范围,而当需要拆下行程开关6进行维修时,上提手柄302通过套环306压缩压簧305的方式使限位杆303脱出限位杆303,后保持限位杆 303的上提状态即可通过活动座301沿滑槽402水平滑移的方式脱出,行程开关6随即被取下进行维修,维修完成重装行程开关6时,拿住活动座 301再次水平滑入滑槽402,同时应上提限位杆303来避免干涉活动座301 的滑入,当活动座301滑入至限位杆303进入到滑槽402内时松开手柄302,压簧305随即释放

压缩状态而将限位杆303抵在滑槽402槽底,继续滑动活动座301使限位杆303再次与限位孔401同轴,压簧305继续释放自身的压缩状态而将限位杆303插入限位孔401内,以此来再次完成对活动座 301的固定,从而完成对行程开关6的可拆卸安装,行程开关6的拆装方式简单易操作,便于将行程开关6快速拆下维修。

28.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。