1.本实用新型涉及贴膜技术领域,尤其涉及一种贴膜机。

背景技术:

2.印刷品覆膜工艺设备是将塑料薄膜涂上胶黏剂与纸印刷品经加热、加压后使之黏合在一起,形成纸塑合一的产品的加工技术的加工设备。

3.专利cn110978487a公布了一种贴膜机,该发明公开了一种贴膜机,由于设置了信号取点开关和自动切断机构,通过信号取点开关能够实时的感应到铝合金产品的接触信息,并将信号传递给自动切断机构,通过自动切断机构能够将铝合金产品上的pv胶布进行切断,从而完成贴膜工作,自动化程度较高,由于在支撑轴上设有进料导轮,在机架上设有贴膜机构压轮,通过进料导轮和贴膜机构压轮能够将铝合金产品自动在生产线上进行移动,设计新颖,自动化程度高,省时省力,且该铝合金边框自动贴膜机设计较为合理,能够自动实现贴膜自动化程度高,省时省力。该专利技术公开了一种贴膜机,包括贴膜机本体,所述贴膜机本体包括机架和设置在机架两侧的支撑轴,所述机架上设有被动旋转导轮,所述支撑轴上设有进料导轮,所述机架上还设有贴膜机构,所述贴膜机构包括驱动装置、pv胶布、横臂、支撑立柱、上连接臂、下连接臂和贴膜机构压轮,所述上连接臂和所述下连接臂设置在支撑立柱的一侧,所述横臂设置在支撑立柱的顶部,所述上连接臂、下连接臂和横臂通过贴膜机构压轮连接,所述贴膜机构的左侧还设有自动切断机构和信号取点开关,所述自动切断机构设置在信号取点开关的一侧。

4.但上述一种贴膜机的不足之处:1、在使用上述的一种贴膜机时,不能将膜卷的活动端拉紧,使得待贴的膜会出现褶皱的情况,不能满足实际生产中的贴膜要求;2、在使用上述的一种贴膜机时,放料辊的位置不可调节,当所述膜卷的活动端位置出现偏差时,不便于膜卷的调整,从而阻碍供膜和压贴膜的正常工作进行,为此,本实用新型提出一种贴膜机。

技术实现要素:

5.针对现有技术的状况,本实用新型提供了一种贴膜机,设置所述拉膜单元,能够将膜卷的活动端拉紧,待贴的膜不会出现褶皱,因此,本实用新型的贴膜机能够有效解决现有技术中存在的问题。

6.本实用新型通过下述技术方案实现:

7.本实用新型提供了一种贴膜机,包括用于供膜的供膜单元、拉膜单元和压膜单元;

8.所述压膜单元包括底座,设于所述底座上用于放置待贴膜件的承载台,以及设于所述底座上的热压机;

9.所述拉膜单元包括设于所述底座上的驱动件,设于所述底座上的导轨,以及与所述导轨滑动连接的夹具,所述夹具用于夹持穿过所述供膜单元的膜卷活动端,所述驱动件用于驱动所述夹具在所述导轨上移动,以供将膜输送至所述热压机的下方并经由所述热压机将膜压贴在所述待贴膜件上。

10.进一步的,所述供膜单元包括间隔分布的第一支撑架和第二支撑架,间隔设于所述第一支撑架上的放料辊组件和第一送膜组件,间隔设于所述第二支撑架上的第二送膜组件和第三送膜组件,所述放料辊组件用于放置膜卷,所述膜卷的活动端依次绕设于所述第一送膜组件、第二送膜组件和第三送膜组件。

11.进一步的,所述放料辊组件包括穿设于所述第一支撑架上的转动轴,设于所述转动轴上的放料辊,所述转动轴可相对所述第一支撑架在其轴向方向上移动。

12.进一步的,所述转动轴伸出所述第一支撑架的一端设置有第一导向齿轮,所述第一支撑架设置有与所述第一导向齿轮配合连接的第二导向齿轮。

13.进一步的,所述转动轴伸出所述第一支撑架的另一端侧面开设有卡接槽,所述第一支撑架对应所述转动轴伸出所述第一支撑架的另一端设置拉动组件,所述拉动组件包括与所述第一支撑架固定连接的第一连接座,穿设于所述第一连接座上的拉杆,设于所述拉杆一端且卡接于所述卡接槽的卡接块,设于所述拉杆另一端的手柄。

14.进一步的,所述第一支撑架指向所述压膜单元为第一方向,所述第一送膜组件包括与所述第一支撑架转动连接且沿着所述第一方向间隔分布的第一转动辊、第二转动辊和第三转动辊,所述第一转动辊和第三转动辊位于同一水平面上,所述第二转动辊位于所述第一转动辊的下方。

15.进一步的,所述第二送膜组件包括与所述第二支撑架转动连接且沿着所述第一方向间隔分布的第四转动辊、第五转动辊、第六转动辊和第七转动辊,所述第四转动辊和第七转动辊位于同一水平面上,所述第五转动辊和第六转动辊位于同一水平面上,所述第四转动辊位于所述第五转动辊的下方。

16.进一步的,所述第三送膜组件包括与所述第二支撑架转动连接且沿着所述第一方向间隔分布的第八转动辊、第九转动辊、第十转动辊和第十一转动辊,所述第十转动辊和第十一转动辊位于同一水平面上,所述第九转动辊位于所述第十转动辊的下方,所述第八转动辊位于所述第九转动辊的下方。

17.进一步的,所述拉膜单元设置有两组,且两组所述拉膜单元相对所述承载台对称分布。

18.进一步的,所述底座上还设置有靠近所述供膜单元的切膜组件,所述切膜组件用于将贴在所述待贴膜件上的膜切断。

19.本实用新型与现有技术相比,具有以下优点及有益效果:

20.本实用新型提供的贴膜机在使用过程中,先将所述待贴膜件放置在所述承载台上,再经由所述供膜单元供膜,所述夹具夹持穿过所述供膜单元的膜卷活动端,并经由所述驱动件驱动所述夹具在所述导轨上移动,使得待贴的膜位于所述热压机的下方,之后通过所述热压机将其下方的膜压贴在所述待贴膜件上,贴膜工序完成;设置所述拉膜单元,能够将膜卷的活动端拉紧,待贴的膜不会出现褶皱,满足实际生产中的贴膜要求。

附图说明

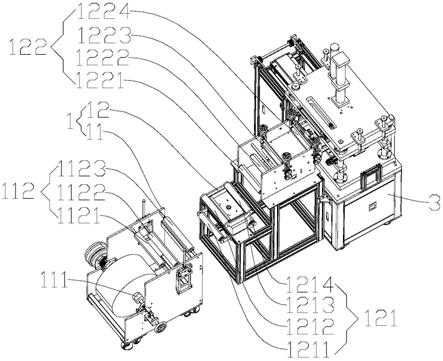

21.图1为本实用新型提供的贴膜机一实施例的立体结构示意图(一);

22.图2为本实用新型提供的贴膜机一实施例的立体结构示意图(二);

23.图3为图2中a部分的局部放大结构示意图;

24.图4为本实用新型提供的贴膜机一实施例的立体结构示意图(三);

25.图5为图4中b部分的局部放大结构示意图;

26.图6为本实用新型提供的贴膜机部分结构一实施例的立体结构示意图;

27.图7为图6中c部分的局部放大结构示意图;

28.图8为图6中d部分的局部放大结构示意图。

29.附图标记:1、供膜单元;11、第一支撑架;111、放料辊组件;1111、转动轴;11111、卡接槽;1112、放料辊;112、第一送膜组件;1121、第一转动辊;1122、第二转动辊;1123、第三转动辊;12、第二支撑架;121、第二送膜组件;1211、第四转动辊;1212、第五转动辊;1213、第六转动辊;1214、第七转动辊;122、第三送膜组件;1221、第八转动辊;1222、第九转动辊;1223、第十转动辊;1224、第十一转动辊;2、拉膜单元;21、驱动件;22、导轨;23、夹具;3、压膜单元;31、底座;32、承载台;33、热压机;4、第一导向齿轮;5、第二导向齿轮;6、拉动组件;61、第一连接座;62、拉杆;63、卡接块;64、手柄;800、膜卷。

具体实施方式

30.下面结合附图来具体描述本实用新型优选实施例,附图构成本技术一部分,并与本实用新型实施例一起用于阐释本实用新型,并非用于限定本实用新型。

31.如图1至8所示,一种贴膜机,包括用于供膜的供膜单元1、拉膜单元2和压膜单元3;

32.所述压膜单元3包括底座31,设于所述底座31上用于放置待贴膜件的承载台32,以及设于所述底座31上的热压机33;

33.所述拉膜单元2包括设于所述底座31上的驱动件21,设于所述底座31上的导轨22,以及与所述导轨22滑动连接的夹具23,所述夹具23用于夹持穿过所述供膜单元1的膜卷800活动端,所述驱动件21用于驱动所述夹具23在所述导轨22上移动,以供将膜输送至所述热压机33的下方并经由所述热压机33将膜压贴在所述待贴膜件上。

34.本实用新型提供的贴膜机在使用过程中,先将所述待贴膜件放置在所述承载台32上,再经由所述供膜单元1供膜,所述夹具23夹持穿过所述供膜单元1的膜卷800活动端,并经由所述驱动件21驱动所述夹具23在所述导轨22上移动,使得待贴的膜位于所述热压机33的下方,之后通过所述热压机33将其下方的膜压贴在所述待贴膜件上,贴膜工序完成;设置所述拉膜单元2,能够将膜卷800的活动端拉紧,待贴的膜不会出现褶皱的情况,能够满足实际生产中的贴膜要求。

35.其中,所述驱动件21可以是气缸,或者其他的驱动机构,如带传动机构或链传动机构。

36.其中,所述热压机33的热压贴膜技术为现有技术手段,因此,本实用新型对此部分不作过多累赘的描述,且此部分也不应该理解为对本实用新型的限制。

37.参考图3至5所示,进一步的,所述供膜单元1包括间隔分布的第一支撑架11和第二支撑架12,间隔设于所述第一支撑架11上的放料辊1112组件111和第一送膜组件112,间隔设于所述第二支撑架12上的第二送膜组件121和第三送膜组件122,所述放料辊1112组件111用于放置膜卷800,所述膜卷800的活动端依次绕设于所述第一送膜组件112、第二送膜组件121和第三送膜组件122。实际使用过程中,先将所述待贴膜件放置在所述承载台32上,再将所述膜卷800转动设于所述放料辊组件111上,之后将所述膜卷800的活动端依次绕设

于所述第一送膜组件112、第二送膜组件121和第三送膜组件122上,再通过所述拉膜单元2夹持穿过所述第三送膜组件122的膜卷800活动端并移动,使得待贴的膜位于所述待贴膜件上方,之后通过所述热压机33将其下方的膜压贴在所述待贴膜件上,贴膜工序完成。

38.参考图6所示,所述放料辊组件111包括穿设于所述第一支撑架11上的转动轴1111,设于所述转动轴1111上的放料辊1112,所述转动轴1111可相对所述第一支撑架11在其轴向方向上移动。这样设计便于调节所述放料辊1112在所述转动轴1111的轴向方向上的位置,当所述膜卷800的活动端位置出现偏差时,便于膜卷800的调整,便于供膜和压贴膜的正常工作进行。

39.参考图7和图8所示,所述转动轴1111伸出所述第一支撑架11的一端设置有第一导向齿轮4,所述第一支撑架11设置有与所述第一导向齿轮4配合连接的第二导向齿轮5。所述转动轴1111伸出所述第一支撑架11的另一端侧面开设有卡接槽11111,所述第一支撑架11对应所述转动轴1111伸出所述第一支撑架11的另一端设置拉动组件6,所述拉动组件6包括与所述第一支撑架11固定连接的第一连接座61,穿设于所述第一连接座61上的拉杆62,设于所述拉杆62一端且卡接于所述卡接槽11111的卡接块63,设于所述拉杆62另一端的手柄64。设置所述第一导向齿轮4和第二导向齿轮5便于对所述转动轴1111支撑和移动,通过所述手柄64拉动所述卡接块63沿着所述转动轴1111的轴向方向移动,以供经由所述卡接槽11111带动所述转动轴1111在其轴向方向上移动,以用于调节所述放料辊1112在所述转动轴1111的轴向方向上的位置,当所述膜卷800的活动端位置出现偏差时,便于膜卷800的调整,便于供膜和压贴膜的正常工作进行。

40.参考图1所示,所述第一支撑架11指向所述压膜单元3为第一方向,所述第一送膜组件112包括与所述第一支撑架11转动连接且沿着所述第一方向间隔分布的第一转动辊1121、第二转动辊1122和第三转动辊1123,所述第一转动辊1121和第三转动辊1123位于同一水平面上,所述第二转动辊1122位于所述第一转动辊1121的下方。所述第二送膜组件121包括与所述第二支撑架12转动连接且沿着所述第一方向间隔分布的第四转动辊1211、第五转动辊1212、第六转动辊1213和第七转动辊1214,所述第四转动辊1211和第七转动辊1214位于同一水平面上,所述第五转动辊1212和第六转动辊1213位于同一水平面上,所述第四转动辊1211位于所述第五转动辊1212的下方。所述第三送膜组件122包括与所述第二支撑架12转动连接且沿着所述第一方向间隔分布的第八转动辊1221、第九转动辊1222、第十转动辊1223和第十一转动辊1224,所述第十转动辊1223和第十一转动辊1224位于同一水平面上,所述第九转动辊1222位于所述第十转动辊1223的下方,所述第八转动辊1221位于所述第九转动辊1222的下方。先将所述膜卷800转动设于所述放料辊1112上,所述膜卷800的活动端依次绕设于所述第一转动辊1121的顶端、第二转动辊1122的底端、第三转动辊1123的顶端、第四转动辊1211的底端、第五转动辊1212的顶端、第六转动辊1213的顶端、第七转动辊1214的底端、第八转动辊1221的顶端、第九转动辊1222的底端、第十转动辊1223的底端和第十一转动辊1224的顶端,穿过所述第十一转动辊1224的膜卷800活动端经由所述拉膜单元2夹持并移动,使得待贴的膜位于所述待贴膜件上方,之后通过所述热压机33将其下方的膜压贴在所述待贴膜件上,贴膜工序完成。

41.其中,所述第三送膜组件122可以是主动辊件,且所述第十转动辊1223和第十一转动辊1224为同步主动辊,所述膜卷800的活动端穿设于所述第十一转动辊1224后,所述膜卷

800经由所述第十转动辊1223和第十一转动辊1224向前输送,当所述膜卷800的活动端输送至设定位置时,所述拉膜单元2将所述膜卷800的活动端夹持并移动(此过程中,所述拉膜单元2将所述膜卷800的活动端夹持并移动,同时所述膜卷800经由所述第十转动辊1223和第十一转动辊1224向前输送。),这样设计使得膜卷800的活动端处于拉紧状态,待贴的膜不会出现褶皱的情况。

42.示例的,所述拉膜单元2设置有两组,且两组所述拉膜单元2相对所述承载台32对称分布。这样设计使得拉膜过程更加稳定。

43.示例的,所述底座31上还设置有靠近所述供膜单元1的切膜组件,所述切膜组件用于将贴在所述待贴膜件上的膜切断。设置所述切膜组件便于将贴在所述待贴膜件上且靠近所述第十一转动辊1224的膜切断,以致穿过所述第十一转动辊1224的膜卷800再次形成一活动端,有利于贴膜工作的持续进行。

44.本实用新型的贴膜机一实施例的工作原理如下:

45.先将所述待贴膜件放置在所述承载台32上,再将所述膜卷800转动设于所述放料辊组件111上,之后将所述膜卷800的活动端依次绕设于所述第一转动辊1121的顶端、第二转动辊1122的底端、第三转动辊1123的顶端、第四转动辊1211的底端、第五转动辊1212的顶端、第六转动辊1213的顶端、第七转动辊1214的底端、第八转动辊1221的顶端、第九转动辊1222的底端、第十转动辊1223的底端和第十一转动辊1224的顶端,穿过所述第十一转动辊1224的膜卷800活动端经由所述拉膜单元2夹持并移动,使得待贴的膜位于所述待贴膜件上方,之后通过所述热压机33将其下方的膜压贴在所述待贴膜件上,贴膜工序完成。

46.以上所述,仅是本实用新型较佳实施例,并非对本实用新型任何形式上的限制,凡是依据本实用新型技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型保护范围之内。