1.本发明属于直升机旋翼技术领域,具体涉及一种轻质量的直升机无轴承旋翼袖套。

背景技术:

2.无轴承旋翼是目前最先进的直升机旋翼结构型式之一,它通过复合材料柔性梁的弹性变形取代传统尾桨毂的水平铰、垂直铰以及轴向铰,实现桨叶的挥舞、摆振和变距运动。

3.无轴承旋翼中的袖套功能是将变距拉杆的操纵力传至主桨叶、提供挥舞支臂外型面、将主桨叶的载荷传递到柔性梁、袖套根部与柔性梁的相对运动使阻尼器产生剪切变形从而提供阻尼、承受桨叶折叠过程中来自桨叶的所有载荷。它一端通过关节轴承、阻尼器和柔性梁内端相连,另一端通过螺栓、桨叶销和柔性梁外端、桨叶连接。

4.目前,无轴承旋翼的袖套是管状复合材料零件,一般采用错开位置对接的方式进行铺层,这种铺层方式需要比较大的操作空间,本发明所述的这种袖套尺寸比较小,无法采用这种铺层方式,如果采用上下模分开铺层,势必要在前后缘位置增加加强布,这会使产品质量增加,如何在保证产品强度的前提下,不增加质量,需要设计一种铺层方式来实现。

5.通过铺层设计,可以设计一个和袖套一体化的复合材料摇臂,由于本发明所述的袖套需要实现折叠功能,在折叠状态下摇臂上的载荷会远大于正常使用状态,如果仍然采用一体化复合材料摇臂设计,将付出比较大的质量代价,同时袖套外形迎风面积会变大,进而引起气动阻力变大。国外和国内都有金属法兰的设计,这种设计将金属法兰和袖套模压在一起,法兰提供摇臂的接口,这种设计安全性比较高,但是质量代价也大。需要设计小巧且满足强度要求的摇臂接口。

6.连接柔性梁和桨叶的位置是袖套受载最严酷的区域,直升机无轴承旋翼袖套此位置设计有上下两个缠绕体,但是缠绕体与袖套蒙皮之间的铺层关系无从得知。需要设计此位置的铺层方式,使得结构满足强度要求的同时没有冗余,做到尽可能的轻质。

技术实现要素:

7.针对上述技术问题,本发明提供了一种轻质量的直升机无轴承旋翼袖套,包括:袖套主体,所述袖套主体包括典型段和夹板区;

8.所述袖套主体模压成型,

9.所述典型段的根部设置有至少三个变距摇臂接口,用于安装变距摇臂;

10.所述夹板区由蒙皮和缠绕体模压成型。

11.优选地,所述典型段和所述夹板区呈一体化结构,所述典型段呈管状。

12.优选地,所述袖套主体模压成型,包括:

13.上模和下模的蒙皮搭接位置呈阶梯状,且所述蒙皮的搭接位置不在合模面。

14.优选地,所述袖套主体是模压成型,包括:

15.上模和下模的蒙皮搭接位置采用错位搭接的方式,且所述蒙皮的搭接位置不在合模面,进行模压成型。

16.优选地,所述变距摇臂通过螺栓安装在所述变距摇臂接口。

17.优选地,所述夹板区包括上夹板和下夹板。

18.优选地,所述上夹板由两组上模面蒙皮和上缠绕体模压成型;所述下夹板由两组下模面蒙皮和下缠绕体模压成型。

19.优选地,所述上夹板由两组上模面蒙皮以及设置在所述两组上模面蒙皮之间的上缠绕体模压成型;所述下夹板由两组下模面蒙皮以及设置在所述两组下模面蒙皮之间的下缠绕体模压成型。

20.本发明的有益技术效果:

21.采用本发明的三个技术细节制造的袖套相比于初始设计状态达到了减重25%的目标。

附图说明

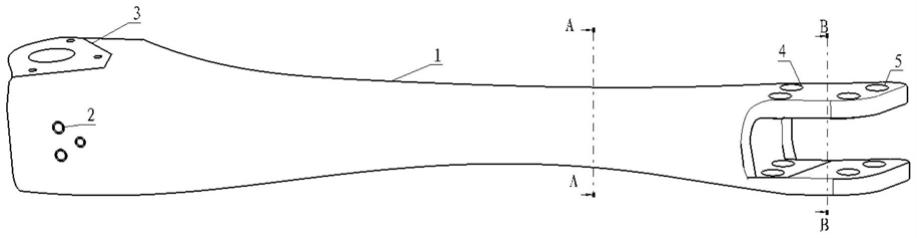

22.图1是本发明实施例提供的直升机无轴承旋翼袖套的整体示意图;

23.图2是本发明实施例提供的袖套蒙皮铺层a-a剖视图;

24.图3是本发明实施例提供的袖套蒙皮铺层a-a剖视图;

25.图4是本发明实施例提供的袖套b-b剖视图;

26.图5是本发明实施例提供的又一袖套b-b剖视图;

27.其中:1-无轴承旋翼袖套、2变距摇臂安装接口、3阻尼器安装接口、4柔性梁安装接口、5主桨叶安装接口、6上下模的合模面、7外层对接口、8内层对接口、9搭接位置、10上模面缠绕体、11下模面缠绕体、12上模面蒙皮、13下模面蒙皮。

具体实施方式

28.本发明涉及一种直升机无轴承旋翼袖套1,袖套提供给了多个零件的安装接口,包括变距摇臂安装接口2、阻尼器安装接口3,柔性梁安装接口4、主桨叶安装接口5。

29.本发明介绍了袖套设计当中的三个细节,这三个细节的设计使得袖套在满足强度要求的基础上做到了减轻质量的设计目标。

30.请参阅图1-5,第1个细节:袖套作为一个管状件,采用模压工艺成型。大尺寸管状件蒙皮采用阴模成型——即管状件的外表面是贴模面,模具一般分成上、下半模。一般蒙皮的外层对接口7不在上下模的合模面6,蒙皮的内层对接口8采用对接面错开45

°

的方式进行铺设。

31.袖套采用这种铺层方式出现了内部空间小操作困难、铺层不平整、架桥的问题。

32.如果采用上下半模分别进行铺层,然后再合模的做法,袖套的合模位置会比较薄弱,需要铺设一定数量的加强布来加强此薄弱位置,这会增加袖套的质量。本发明的做法是上模和下模的对接面不在上下模的合模面6,搭接位置9在上模面。上模最外层蒙皮宽度最大,往内的蒙皮宽度依次减去5~10mm,下模最外层蒙皮宽度最小,往内的蒙皮宽度依次增加5~10mm,这种裁剪方式可以同时保证每一层蒙皮有5~10mm的搭接,采用阶梯状蒙皮搭接,就像上模的蒙皮给下模的蒙皮盖了个帽子。这种铺层方式比较简单易行,同时满足强度

要求,没有增加额外的质量。

33.第2个细节:如果采用金属法兰的设计,这种设计将金属法兰和袖套模压在一起,法兰提供摇臂的接口,这种设计安全性比较高,但是质量代价也大。需要设计小巧且满足强度要求的摇臂接口。

34.袖套的变距摇臂接口位置设计成三个复材孔粘接金属衬套的形式,这种方式避免了袖套和摇臂一体化设计带来的一系列问题,例如本发明的袖套需要折叠,折叠状态下摇臂载荷比较大,要实现这种状态下的强度安全设计,需要付出质量代价和阻力增大的代价,同时袖套摇臂一体化设计的维修性不好,可能因为摇臂在大载荷下破坏,整个袖套就报废了。所以针对这个袖套的使用工况,袖套和摇臂分体设计可以在满足强度要求的同时减轻袖套的质量。

35.第3个细节:柔性梁接口4、主桨叶接口5位置的铺层如何设计,上夹板区的上模面缠绕体10、上模面蒙皮12,下夹板区的下模面缠绕体11、下模面蒙皮13如何布置。一种方式是采用图4蒙皮集中铺设的方式,一种铺层方式是采用图5类似三明治的铺层方式。

36.图5的铺层方式将上模面蒙皮12分成两组,每一组都是玻璃纤维预浸料和碳纤维预浸料混杂铺层,两组蒙皮厚度一样,两组蒙皮将上模面缠绕体10夹在中间。图5的铺层方式将下模面蒙皮13分成两组,每一组都是玻璃纤维预浸料和碳纤维预浸料混杂铺层,两组蒙皮厚度一样,两组蒙皮将上模面缠绕体11夹在中间。对这两种不同的铺层方式建立力学模型,施加相同的载荷,进行有限元分析,分析结果显示图5的这种铺层方式应力分布更均匀。

37.上模面缠绕体10、下模面缠绕体11都是预先固化成型好之后再与上模面蒙皮12、下模面蒙皮13粘接在一起,图4的上模面缠绕体10、下模面缠绕体11与上模面蒙皮12、下模面蒙皮13之间有一个粘接面,而图5的上模面缠绕体10、下模面缠绕体11与上模面蒙皮12、下模面蒙皮13之间有两个粘接面,夹板区蒙皮与缠绕体一起承载传力,粘接面积增大,有利于蒙皮和缠绕体作为一个整体承载传力。图5的铺层方式传力效率更高,相同的强度要求,图5结构可以做到更轻。