1.本实用新型涉及航空航天技术领域,具体地,涉及翼面结构、机翼和飞行器。

背景技术:

2.复合材料夹层结构翼面具有轻质高强的结构特点,在航空领域已广泛应用。

3.如图1所示,传统复合材料的翼面结构100为上蒙皮121、下蒙皮122、尾端蒙皮123和夹芯层110的胶接结构,上蒙皮121、下蒙皮122、尾端蒙皮123包夹夹芯层110,上蒙皮121、下蒙皮122和尾端蒙皮123之间胶接,其中,如图2所示,在夹芯层110的尖端111(对应机翼边缘位置)处的边缘局部厚度较小(小于3毫米),但是,呈蜂窝结构的夹芯层110在该尖端111的边缘局部位置易产生压塌开裂,严重影响翼面的外形和胶接强度。

技术实现要素:

4.鉴于上述问题,本实用新型的目的在于提供一种翼面,从而改变蒙皮内的夹芯层的尖端特性,降低尖端压塌开裂风险,提高翼面结构尖端部分的蒙皮与夹芯层的连接可靠性,保障翼面结构的结构特性。

5.根据本实用新型的一方面,提供一种翼面结构,包括:

6.蒙皮,包括赋型结构,在所述赋型结构与所述蒙皮的尖端之间形成有空腔;

7.夹芯层,设置在所述蒙皮的包覆空间中,包括位于所述赋型结构两侧的第一夹芯层和第二夹芯层,其中,

8.所述第二夹芯层位于所述空腔中,所述第二夹芯层的芯材为发泡填充成型结构。

9.可选地,所述蒙皮为一体化成型结构,所述蒙皮的尖端的结构连续。

10.可选地,所述蒙皮为碳纤维蒙皮,所述夹芯层为芳纶蜂窝芯材,所述第二夹芯层为环氧发泡胶发泡结构。

11.可选地,所述蒙皮为氰酸酯石英纤维预浸料,所述夹芯层为聚甲基丙烯酰亚胺泡沫芯材,所述第二夹芯层的结构为氰酸酯发泡胶发泡结构。

12.可选地,所述赋型结构的截面形状为弧形,且凸出的外表面朝向所述翼面结构的尖端。

13.可选地,所述赋型结构的截面形状为v型,且v型尖端朝向所述翼面结构的尖端。

14.可选地,所述空腔为金属模具成型结构。

15.可选地,所述翼面结构的尖端为锐角结构。

16.根据本实用新型的另一方面,提供一种机翼,包括根据本实用新型提供的翼面结构。

17.根据本实用新型的再一方面,提供一种飞行器,包括根据本实用新型提供的机翼。

18.本实用新型提供的翼面结构包括设置在蒙皮的包覆空间中的夹芯层,该蒙皮包括赋型结构,该赋型结构与该蒙皮的尖端之间形成有空腔,夹芯层包括位于该赋型结构两侧的第一夹芯层和第二夹芯层,该第二夹芯层设置在该空腔中,且第二夹芯层的芯材为发泡

填充成型结构。本实用新型的翼面结构在蒙皮的尖端区域通过赋型结构形成空腔,并在该空腔中发泡填充形成第二夹芯层,有效降低了尖端区域的夹芯层碎裂风险,提高了翼面结构的结构可靠性,提升了机翼和飞行器的可靠性。

19.本实用新型提供的机翼包括本实用新型提供的翼面结构,结构稳定性高,提升了机翼的可靠性。

20.本实用新型提供的飞行器包括本实用新型提供的机翼,机翼结构特性有保障,提升了飞行器的航行安全性。

附图说明

21.通过以下参照附图对本实用新型实施例的描述,本实用新型的上述以及其他目的、特征和优点将更为清楚,在附图中:

22.图1示出了根据现有技术的翼面结构的结构示意图;

23.图2示出了根据现有技术的翼面结构的部分截面结构示意图;

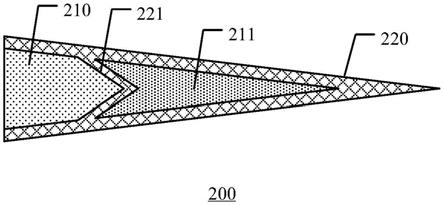

24.图3示出了根据本实用新型实施例的翼面结构的部分截面结构示意图;

25.图4至图6示出了在制备图3所示的翼面结构的工艺流程中的不同结构示意图。

具体实施方式

26.以下将参照附图更详细地描述本实用新型的各种实施例。在各个附图中,相同的元件采用相同或类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。

27.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

28.图3示出了根据本实用新型实施例的翼面结构的部分截面结构示意图。

29.如图3所示,本实用新型实施例的翼面结构200包括设置在蒙皮220内的第一夹芯层210和第二夹芯层211,第一夹芯层210和第二夹芯层211通过赋型结构221间隔,并分别固定在蒙皮220和赋型结构221形成的两个空腔中,以整体固定。

30.在本实施例中,赋型结构221的截面形状为v型,v型尖端朝向与翼面结构200的尖端朝向一致,v型的外表面对应第二夹芯层211的尾端,v型的赋型结构221的内表面对应第一夹芯层210的尖端,且赋型结构221与蒙皮220为一体化成型结构,可保障赋型结构221的结构稳固性,且尖端朝向翼面结构200的尖端的结构可提升承载连续性,提升结构强度。在一可选实施例中,赋型结构221的截面形状为弧形,弧形的突出的外表面朝向与翼面结构200的尖端朝向一致。在一可选实施例中,赋型结构221的截面形状为直线型结构,与翼面结构200的尖端朝向垂直。在一可选实施例中,赋型结构221的截面形状为腰形,腰形突出的外表面朝向第一夹芯层210。

31.赋型结构221同时对第一夹芯层210的尖端和第二夹芯层211的尾端提供承载,保障了第一夹芯层210和第二夹芯层211的连续性,保障了翼面结构200的连续承载能力。

32.第一夹芯层210对应翼面结构200的夹芯层的主体部分,第二夹芯层211对应翼面结构200的夹芯层的边缘尖端,通过赋型结构221将第一夹芯层210和第二夹芯层211分隔开,可分散翼面结构200的载荷,有效降低翼面结构200的尖端夹芯层的开裂风险,保障翼面结构200的结构特性,提高翼面结构200的可靠性和使用寿命。其中,第一夹芯层210为蜂窝

夹芯,第二夹芯层211为泡沫夹芯。

33.在本实施例中,翼面结构200的蒙皮220为一体化成型结构,该蒙皮220的一体化结构无胶接面,蒙皮220的尖端的纤维结构连续,纤维结构完整度高,在更高振动疲劳载荷的使用场合下具有更好的适应性,有效降低了蒙皮的分层风险,进一步提高了翼面结构200的可靠性。

34.在可选实施例1中,蒙皮220为碳纤维蒙皮,第一夹芯层210和第二夹芯层211均为芳纶蜂窝芯材,第二夹芯层211的结构为芳纶蜂窝芯材的发泡结构,芳纶蜂窝与碳纤维的复合性好,碳纤维蒙皮的纤维完整性高,在高振动疲劳载荷的使用场合的适应好。

35.在可选实施例2中,蒙皮220为氰酸酯石英纤维预浸料,第一夹芯层210和第二夹芯层211均为聚甲基丙烯酰亚胺(pmi)泡沫芯材,可获得具有良好的透波性能的翼面结构,可用于隐身机翼。

36.图4至图6示出了在制备图3所示的翼面结构的工艺流程中的不同结构示意图。

37.如图4所示,本实用新型实施例的翼面结构200通过模具31完成一体化的蒙皮220和第一夹芯层210的成型,模具31的尖端为阳模,尾端为阴模,在固化成型中分别形成蒙皮220的尖端和赋型结构221的突出的外表面。在本实施例中,模具31为金属模具,与蒙皮220的相容性差,便于脱模。

38.蒙皮220、赋型结构221和第一夹芯层210整体固化成型后,脱出模具31,在第二夹芯层211的位置形成空腔203,形成如图5所示的结构。

39.然后如图6所示,在空腔203中局部填充发泡胶32,采用外部阴模(图中未示出)约束蒙皮220的形状,进而维持空腔203的形状,发泡胶32在空腔203内部整体发泡填充空腔203,获得发泡填充成型结构的第二夹芯层211,获得如图3所示的翼面结构200。其中,在可选实施例1中,发泡胶32为环氧发泡胶,在可选实施例2中,发泡胶32为氰酸酯发泡胶。

40.本实用新型的翼面结构包括设置在蒙皮的包覆空间中的夹芯层,该蒙皮包括赋型结构,该赋型结构与该蒙皮的尖端之间形成有空腔,夹芯层包括位于该赋型结构两侧的第一夹芯层和第二夹芯层,该第二夹芯层设置在该空腔中,且第二夹芯层的芯材为发泡填充成型结构有效降低了尖端区域的夹芯层碎裂风险,提高了翼面结构的结构可靠性。

41.本实用新型还提供一种机翼和飞行器,该飞行器包括该机翼,该机翼包括本实用新型提供的翼面结构,提升了机翼的结构可靠性,提升了飞行器的航行安全性和功能性结构的可靠性。

42.依照本实用新型的实施例如上文所述,这些实施例并没有详尽叙述所有的细节,也不限制该实用新型仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地利用本实用新型以及在本实用新型基础上的修改使用。本实用新型仅受权利要求书及其全部范围和等效物的限制。