1.本发明涉及无人飞行器技术领域,具体涉及一种用于旋翼类无人飞行器飞行动力学建模的地面测试系统及方法。

背景技术:

2.随着新型科学技术的发展与进步,像四旋翼、六旋翼等传统多旋翼、直升机、倾转旋翼机等无人飞行器在越来越多的场景中得到应用。现代无人飞行器广泛采用飞行控制系统提高飞行品质,飞行品质已成为现代旋翼飞行器的主要设计指标之一,决定飞行品质的几大主要因素:旋翼飞行器的稳定性、操纵性和机动性一直是旋翼飞行器飞行动力学的研究课题,其重要基础之一就是飞行动力学模型,模型的精度直接影响飞行品质设计和评估的准确度。

3.目前,常用的建模设计方法有基于物理定律的机理建模法和基于试验数据的系统辨识建模法。但由于旋翼类飞行器的气动环境复杂、操纵耦合效应强、控制系统非线性,完全通过机理建模法构建的飞行动力学模型适用范围较窄。而系统辨识建模法是根据实测试验得到的输入—输出数据建立系统数学模型,其主要特点就是不需要知道研究对象的详细物理机理细节,只需要知道部分主要物理关系(灰箱问题)甚至完全不知道其物理意义(黑箱问题),正好弥补机理建模的不足。因此,基于系统辨识法的旋翼类飞行器飞行动力学建模领域完备测试系统,为旋翼飞行器的飞行控制系统的设计与优化提供基础,成为亟需解决的问题。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术存在的不足,提供一种用于旋翼类无人飞行器飞行动力学建模的地面测试系统及方法。

5.为解决上述技术问题,本发明首先公开一种用于旋翼类无人飞行器飞行动力学建模的地面测试系统,包括风洞装置、飞行器试验装置、控制装置和测试装置,所述飞行器试验装置安装在所述风洞装置内,所述控制装置和测试装置均与所述风洞装置和飞行器试验装置连接,所述飞行器试验装置包括旋翼试验台和安装在所述旋翼试验台上用于安装飞行器的飞行器适配安装座。

6.进一步的,所述风洞装置包括风机变频控制器、轴流风机、收敛段、试验段和扩张段,所述风机变频控制器与所述轴流风机连接,所述收敛段和扩张段分别安装在所述试验段的首尾两端,所述轴流风机安装在所述收敛段的输入端,所述飞行器试验装置安装在所述试验段内。

7.进一步的,所述旋翼试验台的上部安装有风速管、六分量传感器和两轴矢量控制机构,所述六分量传感器安装在所述两轴矢量控制机构的顶部,所述飞行器适配安装座安装在所述六分量传感器的顶部。

8.进一步的,所述两轴矢量控制机构包括底座支架、横向轴驱动架、第一拉杆、纵向轴驱动架、第二拉杆、第一伺服舵机和第二伺服舵机,所述横向轴驱动架的两端与所述底座支架的上方铰接,所述纵向轴驱动架的两端与所述横向轴驱动架铰接,所述第二拉杆的一端与所述第一伺服舵机铰接,另一端与所述横向轴驱动架铰接,所述第一拉杆的一端与所述第二伺服舵机铰接,另一端与所述纵向轴驱动架铰接,所述六分量传感器安装在所述纵向轴驱动架的上侧。

9.进一步的,所述控制装置包括安装在所述纵向轴驱动架下侧的测试系统控制器,所述测试系统控制器内置有mems陀螺仪以实现被测旋翼无人飞行器的空间安装姿态的实时闭环调节与控制。

10.进一步的,所述测试系统控制器同时与所述风速管和风机变频控制器连接以实现模拟风速的实时闭环调节与控制。

11.进一步的,所述试验段靠近所述收敛段的输入端安装有蜂窝器,所述飞行器试验装置安装在所述蜂窝器的后方。

12.进一步的,所述旋翼试验台的下部安装有立柱、底板、立柱连接组件、斜拉筋组件和转接座,所述立柱通过所述立柱连接组件固定在所述底板上,所述斜拉筋组件沿着所述立柱周向布设,且所述斜拉筋组件的一端与所述立柱的上部固接,另一端倾斜与所述底板固接,所述转接座安装在所述立柱上,所述两轴矢量控制机构安装在所述转接座上。

13.进一步的,所述底板的底部安装有重载福马轮和配重砝码。

14.然后,本发明公开了一种旋翼类无人飞行器的地面测试方法,包括如下步骤:

15.s1、根据被测旋翼无人飞行器的类型和尺寸选择合适的飞行器适配安装座,将飞行器适配安装座安装固定在六分量传感器的上端面,然后将被测旋翼无人飞行器固定在飞行器适配安装座上;

16.s2、然后连接控制装置和测试装置内的各模块与组件,检查、确认测试系统的机械连接和电气连接情况,在上述检查步骤中正常的情况下,向各模块与组件供电,设定需要的模拟风速和被测无人飞行器的空间安装姿态,启动被测旋翼无人飞行器,通过控制装置按试验测试需求给出操控指令,使被测旋翼无人飞行器按要求工作;

17.s3、通过测试装置完成测试数据的采集、处理分析和保存,并评估被测旋翼无人飞行器在真实应用场景下模拟得到的飞行动力性能与操控性能;

18.s4、取下被测旋翼无人飞行器并关闭测试系统的电源,完成测试过程。

19.与现有技术相比,本发明的优点在于:

20.本发明的测试系统不需要对被测旋翼无人飞行器的飞行原理进行太多的机理分析,而是通过准确、可控地模拟被测旋翼无人飞行器在真实应用场景的飞行工况,获得被测旋翼无人飞行器在各种模拟真实应用场景下的飞行参数,并利用获得的试验数据与操控参数建立旋翼类无人飞行器的飞行动力学模型。进一步的,通过本专利提供的技术方案所试验得到的飞行参数更加真实还原被测旋翼无人飞行器在真实应用场景的飞行参数,进而利用这些所获参数所建立的旋翼类无人飞行器的飞行动力学模型具有更高的精确度,更接近真实应用场景,为旋翼飞行器的飞行控制系统的迭代优化设计节省更多的资源。相比于现有的试验系统只能用于一类测试对象,本测试系统可以适用于多旋翼、直升机、倾转旋翼机等旋翼类飞行器,具有适用范围广的优点。另外,本测试系统整体上具有结构简单、紧凑、占

用空间小,实用性强,操作简单,能有效地支撑和加快旋翼类无人飞行器的系统开发过程。

附图说明

21.构成本技术的部分附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

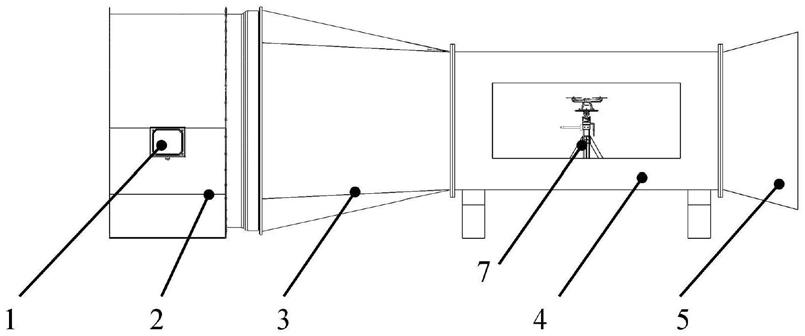

22.图1为本发明实施例公开的用于旋翼类无人飞行器飞行动力学建模的地面测试系统的主视示意图;

23.图2为本发明实施例公开的用于旋翼类无人飞行器飞行动力学建模的地面测试系统的剖面示意图;

24.图3为本发明实施例公开的被测旋翼无人飞行器安装示意图;

25.图4为本发明实施例公开的旋翼试验台的第一轴测示意图;

26.图5为本发明实施例公开的旋翼试验台的第二轴测示意图;

27.图6为本发明实施例公开的两轴矢量控制机构安装示意图;

28.图7为本发明实施例公开的六分量传感器安装示意图;

29.图8为本发明实施例公开的两轴矢量控制机构结构示意图;

30.图9为本发明实施例公开的测试系统原理框图。

31.图例说明:

32.1、风机变频控制器;2、轴流风机;3、收敛段;4、试验段;5、扩张段;6、蜂窝器;7、飞行器试验装置;8、旋翼试验台;9、飞行器适配安装座;10、被测旋翼无人飞行器;11、重载福马轮;12、配重砝码;13、立柱;14、底板;15、立柱连接组件;16、连接螺钉;17、斜拉筋组件;18、转接座;19、风速管;20、两轴矢量控制机构;21、内六角螺钉;22、测试系统控制器;23、六分量传感器;24、底座支架;25、横向轴驱动架;26、第一拉杆;27、纵向轴驱动架;28、滚动轴承;29、第二拉杆;30、第一伺服舵机;31、第一无线模块;32、测试计算机;33、数据采集与处理模块;34、第二无线模块;35、第三无线模块;37、数据采集hub;38、程控稳压直流电源;39、第四无线模块;40、第二伺服舵机。

具体实施方式

33.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

34.如图1、2和5所示,本发明实施例首先公开了一种用于旋翼类无人飞行器飞行动力学建模的地面测试系统,包括轴流风机2、收敛段3、蜂窝器6、试验段4、扩张段5、风机变频控制器1和飞行器试验装置7。其中,轴流风机2、收敛段3、试验段4、扩张段5依次顺序连接组成成体,风机变频控制器1安置于轴流风机2的外圆柱面上,蜂窝器6安置于试验段4靠近收敛段3的一端,收敛段3内部横截面积由大逐渐减小过渡到与试验段4内部横截面积相等。试验段4内部为等横截面结构,飞行器试验装置7安装在试验段4的长度方向的中部,在试验段4长度方向的前后两侧开设有透明的观察孔窗口,以便观测试验的状态,经过蜂窝器6的整流,气流在试验段4内是层流状态,能够模拟风的单向层流流动。扩张段5的横截面从试验段4连接处逐渐过渡到出口直径。测试系统采用轴流风机2吹风的工作方式,即气流在测试系统内部的流动方向依次为轴流风机2

→

收敛段3

→

蜂窝器6

→

试验段4

→

扩张段5。测试系统

控制器22通过风机变频控制器1可以调节轴流风机2的风速输出,以满足测试试验的不同工况需要。

35.如图3~图7所示,飞行器试验装置7主要由旋翼试验台8、飞行器适配安装座9、被测旋翼无人飞行器10、六分量传感器23、两轴矢量控制机构20、测试系统控制器22、风速管19等组成。整体的结构组成形式呈上下层叠,从下至上的模块依次为旋翼试验台8、两轴矢量控制机构20、测试系统控制器22、六分量传感器23、飞行器适配安装座9、被测旋翼无人飞行器10,模块之间使用螺钉标准件实现相互连接。如图5所示,旋翼试验台8采用模块化的设计原则,台体支撑组件的结构件均采用金属型材设计,具有很好的工艺性和经济性。旋翼试验台8的主要组成结构件有立柱13、底板14、立柱连接组件15、斜拉筋组件17、转接座18、配重砝码12、重载福马轮11及连接标准件等。立柱连接组件15和斜拉筋组件17均是由金属型材拼接而成,具有很好的工艺性和经济性。立柱13采用标准型材加工而成,是旋翼试验台8的主要支撑部件,立柱13与旋翼试验台8的底板14的连接通过标准件实现,通过快速更换不同高度的立柱13可以实现不同尺寸的被测旋翼无人飞行器10满足旋翼面距离地面的高度与旋翼直径比例关系,达到适应更广的测试范围。如图4所示,重载福马轮11通过连接螺钉16安装底板14的下部,通过调节重载福马轮11的高低脚轮可以实现试验台的水平度调整,以适应多种安装使用地面,通过调整重载福马轮11的减震脚轮,可以实现试验台在工作过程中对试验系统有效的减震,使六分量传感器23获得的试验数据具有更高的准确度。配重砝码12安装在底板14的底部,可以防止试验中出现台体侧翻的风险,使试验台具有更宽的力矩测试范围,并使在安全性设计方面具有更高的性能。如图6所示,转接座18安装在立柱13的顶部,两轴矢量控制机构20通过内六角螺钉21安装在转接座18上。另外,风速管19也通过磁吸的方式安装在转接座18上,其气流入口迎向模拟风的流动方向。如图8所示,两轴矢量控制机构20主要由底座支架24、横向轴驱动架25、纵向轴驱动架27、第一拉杆26、第二拉杆29、第一伺服舵机30、第二伺服舵机40及滚动轴承28组成,工作原理为通过测试系统控制器22给到第一伺服舵机30、第二伺服舵机40控制指令,驱动横向轴驱动架25与纵向轴驱动架27分别在横向轴和纵向轴达到倾斜角度,进而改变被测旋翼无人飞行器10的空间位置姿态,满足模拟真实应用场景中实际飞行的状态。如图7所示,六分量传感器23和测试系统控制器22分别固定安装在两轴矢量控制机构20的纵向轴驱动架27的上下面,被测旋翼无人飞行器10又通过飞行器适配安装座9与六分量传感器23固定连接,使得六分量传感器23能够实时测得被测旋翼无人飞行器10的动力参数。另外,测试系统控制器22利用其内置的mems陀螺仪能够得到被测旋翼无人飞行器10的空间安装姿态是否达到试验设定值并进行实时闭环调节与控制,使测试系统得到的试验数据准确、可控;同理,风机变频控制器1用于控制轴流风机2的转速进而输出需要的风速大小,同时通过风速管19将实际检测到的风速反馈到测试系统控制器22,从而可以实现对模拟风速的闭环控制,使得测试结果准确、可控。

36.然后,本发明公开了一种用于旋翼类无人飞行器飞行动力学建模的地面测试系统测试方法,如图9所示,测试系统的测试方法如下:

37.s1、首先由操作人员将被测旋翼无人飞行器10的类型和尺寸选择合适的飞行器适配安装座9并将其安装固定在六分量传感器23的上端面,然后将被测旋翼无人飞行器10固定在飞行器适配安装座9上。

38.s2、然后按原理图进行测试系统的各模块与组件间的电气连接,随后并检查、确认

测试系统的机械连接和电气连接情况。在上述检查步骤中正常的情况下,打开程控稳压直流电源38依次给数据采集hub37和被测旋翼无人飞行器10供电,并打开风机变频控制器1给轴流风机2供电。打开测试计算机32及数据采集与处理模块33,连接两对无线通信模块(第一无线模块31与第三无线模块35及第二无线模块34与第四无线模块39)。通过数据采集与处理模块33设定需要的模拟风速和被测旋翼无人飞行器10的空间安装姿态,启动被测旋翼无人飞行器10,通过测试计算机32按试验测试需求给出操控指令,使被测旋翼无人飞行器10按要求工作。

39.s3、通过数据采集hub37和数据采集与处理模块33完成测试数据的采集、处理分析、保存,并评估被测旋翼无人飞行器10在真实应用场景下模拟得到的飞行动力性能与操控性能。

40.s4、最后被测旋翼无人飞行器10,松开连接螺钉16,取下被测旋翼无人飞行器10并关闭测试系统的电源,完成测试过程。

41.虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。