1.本技术涉及船舶技术领域,尤其是涉及一种喷气燃料系统污油柜。

背景技术:

2.越来越多的海军舰船和民用船舶都搭载直升机来执行不同的任务,而足够的喷气燃料供给是直升机能够持续执行任务的保证。因此,搭载直升机的舰船在舰上需贮存喷气燃料。目前,直升机用喷气燃料在舰上贮存一般采用喷气燃料柜形式贮存。

3.公告号为cn202481586u的中国专利公开了一种组合式喷气燃料柜,包括日用油柜、污油柜,所述污油柜包含人孔盖、液位计、污油注油管、污油吸油管、放泄旋塞、污油柜集油盘,对外接口包括透气口、送风口、污油注油口、污油吸油口,所述日用油柜和污油柜的透气口、送风口设置在喷气燃料柜顶部。

4.透气口用于平衡油柜内外压力,与外部透气管路连接;送风口用于清洗油柜时向柜内送风以吹除喷气燃料气体,与外部送风管路连接。

5.针对上述中的相关技术,发明人认为存在有如下缺陷:污油柜用于存放受污染的喷气燃料,受污染的气体从透气口排出,对环境造成影响。

技术实现要素:

6.为了减小污油柜内受污染的气体污染环境的可能,本技术提供一种喷气燃料系统污油柜。

7.本技术提供的一种喷气燃料系统污油柜采用如下的技术方案:

8.一种喷气燃料系统污油柜,包括柜体,所述柜体的顶部设有透气口,所述透气口处设有过滤装置,所述过滤装置包括连接在所述透气口内的过滤壳、连接在所述过滤壳内的过滤组件,所述过滤壳连通所述柜体与外界。

9.通过采用上述技术方案,喷气燃料气体从透气口排出时,先进入过滤壳,经过过滤组件的过滤再排入外界,减小了污油柜内受污染的气体污染环境的可能性。

10.可选的,所述过滤组件包括连接在所述过滤壳内的干燥部和过滤部,所述干燥部和所述过滤部沿竖直方向设置,所述干燥部在过滤部的上方和下方均设有一个。

11.通过采用上述技术方案,喷气燃料气体先经过干燥部,干燥部减少喷气燃料气体中的水分,再由过滤部对喷气燃料气体进行过滤,接着进行第二次干燥,最后排出柜体。

12.可选的,所述干燥部包括设置在过滤壳内的干燥剂、连接在干燥剂一侧的活性炭海绵。

13.通过采用上述技术方案,干燥剂对喷气燃料气体有很好的除湿效果,活性炭海绵的空气阻力小,能耗低,能够吸附气体中的水分,同时可在一定风量下除臭、除异味,净化环境,具有很好的净化效果。

14.可选的,所述过滤壳内竖直穿设有连通管,所述连通管贯穿所述过滤壳,所述连通管的顶端设有第一单向阀,所述第一单向阀的介质流向为从所述柜体外至所述柜体内,所

述过滤壳的底端设有进气口,所述过滤壳的另一端设有出气口,所述出气口处设有第二单向阀,所述第二单向阀的介质流向为从所述柜体内至所述柜体外。

15.通过采用上述技术方案,柜体外的压强大时,第一单向阀打开,第二单向阀关闭,柜体外的气体通过第一单向阀,从连通管内进入柜体内,不经过过滤组件,提高压力平衡效率,同时减小过滤组件的能效消耗;柜体内的压强大于柜体外时,第一单向阀关闭,第二单向阀打开,气体从进气口进入,经过过滤组件的过滤,从第二单向阀处排出。

16.可选的,所述出气口和所述进气口均围绕所述连通管设置有多个,所述出气口与所述第二单向阀一一对应设置。

17.通过采用上述技术方案,多个进气口和出气口提高了压力平衡的效率。

18.可选的,所述柜体的顶部设有辅助气管,所述辅助气管内设有封闭组件。

19.通过采用上述技术方案,过滤组件经过一段时间的使用后,过滤功能下降,气体通过的效率降低,辅助气管减小了对平衡柜体内外压力效率的影响。

20.可选的,所述封闭组件包括同轴连接在所述辅助气管内的环台、竖直滑动插设在所述环台上的滑杆、连接在所述滑杆顶端的封闭板、连接在所述滑杆底端的限位块、套设在所述滑杆上的压簧,所述封闭板的外径小于所述辅助气管的内径,所述压簧的一端抵在所述环台上,另一端抵在所述限位块上。

21.通过采用上述技术方案,气体推动封闭板上移,封闭板与环台分开,气体从环台中间通过,封闭板的外径小于辅助气管的内径,从封闭板和辅助气管的内壁之间排出,封闭板上移时,限位块压缩压簧,气压平衡后,压簧推动限位块下移,带动封闭板抵紧在环台上。

22.可选的,所述封闭板的底端固定连接有密封垫。

23.通过采用上述技术方案,密封垫提高了辅助气管的密封性。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.喷气燃料气体从透气口排出时,先进入过滤壳,经过过滤组件的过滤再排入外界,减小了污油柜内受污染的气体污染环境的可能性;

26.2.干燥剂对喷气燃料气体有很好的除湿效果,活性炭海绵的空气阻力小,能耗低,能够吸附气体中的水分,同时可在一定风量下除臭、除异味,净化环境,具有很好的净化效果;

27.3.过滤组件经过一段时间的使用后,过滤功能下降,气体通过的效率降低,辅助气管减小了对平衡柜体内外压力效率的影响。

附图说明

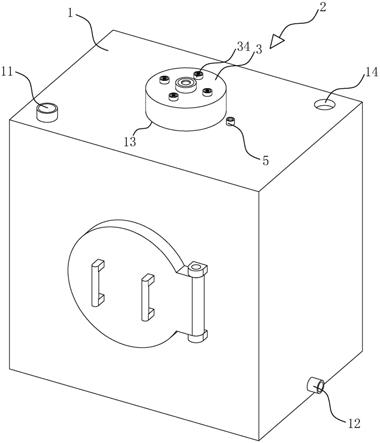

28.图1是本技术实施例的整体结构示意图;

29.图2是本技术实施例中柜体和连通管的结构示意图;

30.图3是图2的a-a向剖视图;

31.图4是图3中a处放大图。

32.附图标记说明:1、柜体;11、注油管;12、吸油管;13、透气口;14、送风口;2、过滤装置;3、过滤壳;31、连通管;32、第一单向阀;33、进气口;34、出气口;35、第二单向阀;4、过滤组件;41、干燥部;411、干燥剂;412、活性炭海绵;42、过滤部;5、辅助气管;6、封闭组件;61、环台;62、滑杆;63、压簧;64、封闭板;65、限位块;66、密封垫。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开了一种喷气燃料系统污油柜。

35.参照图1和图2,喷气燃料系统污油柜包括柜体1,柜体1呈长方体状。柜体1的顶端固定连接有注油管11,柜体1侧壁的底端固定连接有吸油管12,柜体1的顶部固定开有透气口13和送风口14。透气口13内设有过滤装置2,参照图3,过滤装置2包括固定连接在透气口13内的过滤壳3、连接在过滤壳3内的过滤组件4。过滤壳3的底端位于柜体1内,过滤壳3的顶端位于柜体1外,过滤壳3连通柜体1内和柜体1外。

36.参照图1和图2,透气口13用于平衡柜体1内外压力,且与外部透气管路连接。送风口14用于清洗油柜时向柜体1内送风以吹除喷气燃料气体,且与外部送风管路连接。参照图3,喷气燃料气体从透气口13排出时,先进入过滤壳3,经过过滤组件4的过滤再排入外界,减小了污油柜内受污染的气体污染环境的可能性。

37.参照图2和图3,过滤壳3呈圆筒状设置,过滤壳3内穿设有竖直的连通管31,连通管31贯穿过滤壳3,连通管31连通柜体1内和柜体1外。参照图4,连通管31贯穿过滤组件4,连通管31的顶端固定连接有第一单向阀32。过滤壳3的底端固定连接有进气口33,过滤壳3的顶端固定连接有出气口34,出气口34处固定连接有第二单向阀35。

38.参照图2和图3,柜体1外的压强大时,第一单向阀32打开,第二单向阀35关闭。参照图4,柜体1外的气体通过第一单向阀32,从连通管31内进入柜体1内,不经过过滤组件4,提高压力平衡效率,同时减小过滤组件4的能效消耗。柜体1内的压强大于柜体1外时,第一单向阀32关闭,第二单向阀35打开。气体从进气口33进入,经过过滤组件4的过滤,从第二单向阀35处排出。出气口34和进气口33围绕连通管31在过滤壳3上设置有多个,第二单向阀35与出气口34一一对应设置,提高了压力平衡的效率。

39.参照图3和图4,过滤组件4经过一段时间的使用后,过滤功能下降,气体通过的效率降低,为了减小对平衡柜体1内外压力效率的影响,在柜体1的顶部固定连接有辅助气管5,辅助气管5内设有封闭组件6。封闭组件6包括同轴固定连接在辅助气管5内侧壁上的环台61、滑动穿设在环台61上的竖直的滑杆62、套设在滑杆62上的压簧63。滑杆62位于环台61上方的一端固定连接有水平的封闭板64,滑杆62位于环台61下方的一端固定连接有限位块65。压簧63的一端抵在环台61的下表面上,另一端抵在限位块65上,封闭板64在压簧63的作用下抵紧在环台61上。

40.参照图3和图4,柜体1内的压强大时,部分气体通过进气口33进入过滤壳3内,再从出气口34排出,另一部分气体进入辅助气管5。气体推动封闭板64上移,封闭板64与环台61分开,气体从环台61中间通过。封闭板64的外径小于辅助气管5的内径,从封闭板64和辅助气管5的内壁之间排出。封闭板64上移时,限位块65压缩压簧63,气压平衡后,压簧63推动限位块65下移,带动封闭板64抵紧在环台61上。在封闭板64的下表面固定连接有密封垫66,提高了辅助气管5的密封性。

41.参照图3,过滤组件4包括沿竖直方向依次固定连接在过滤壳3内侧壁上的干燥部41和过滤部42,干燥部41在过滤部42的顶端和底端均设有一个。喷气燃料气体先经过干燥部41,干燥部41减少喷气燃料气体中的水分,再由过滤部42对喷气燃料气体进行过滤,接着进行第二次干燥,最后排出柜体1。

42.参照图3,干燥部41包括干燥剂411、连接在干燥剂411和过滤部42之间的活性炭海绵412。干燥剂411对喷气燃料气体有很好的除湿效果,活性炭海绵412的空气阻力小,能耗低,能够吸附气体中的水分,同时可在一定风量下除臭、除异味,净化环境,具有很好的净化效果。过滤部42包括连接在两个活性炭海绵412之间的滤芯,滤芯对经过第一次干燥的喷气燃料气体进行过滤,减小了喷气燃料气体污染环境的可能性。干燥剂411和活性炭海绵412协同吸收喷气燃料气体中的水分,提高喷气燃料气体的干燥程度。

43.本技术实施例一种喷气燃料系统污油柜的实施原理为:柜体1外的压强大时,第一单向阀32打开,第二单向阀35关闭。柜体1外的气体通过第一单向阀32,从连通管31内进入柜体1内,不经过过滤组件4,提高压力平衡效率,同时减小过滤组件4的能效消耗。柜体1内的压强大于柜体1外时,第一单向阀32关闭,第二单向阀35打开。气体从进气口33进入,经过过滤组件4的过滤,从第二单向阀35处排出。

44.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。