1.本实用新型涉及载人航天空间站设备,特别涉及一种摩擦轮驱动的空间移动平台。

背景技术:

2.随着人类空间探索活动逐步向深空拓展,空间机器人技术也得到了长足发展,空间机器人现在已应用于载人空间站在轨组装与维护、卫星操控、月球表面与火星表面采样以及小行星探测等领域。在载人空间站的应用中,为了覆盖整个舱外空间,通常要求机器人具备移动能力。国际空间站上的舱外机器人移动服务系统(mobile servicing system,mss)主要作用是在舱外执行空间站组装、设备维护、辅助航天员出舱等任务,由三个部分组成,即移动基座系统(mobile remote servicer base system,mbs)、空间站遥控机械臂系统(space station remote manipulator system,ssrms)以及专用灵巧机械手(special purpose dexterous manipulator,spdm),其中ssrms 为七自由度机械臂,安装于mbs上,而mbs为直线运动平台。ssrms有两种移动方法,第一种即依靠mbs的直线运动,第二种是ssrms的两端接口相同,可在空间站舱外进行爬行。我国在建的载人空间站配置的舱外机械臂包括核心舱机械臂与实验舱机械臂,均能依靠机械臂两端接口在空间站舱外进行爬行。

3.依靠爬行技术进行的舱外机械臂移动操作,可能面临的问题是:首先是电气连接需要不断地进行切换,容易造成接触不良或损坏,其次是爬行移动不能实现连续位置可达。空间站舱段近似为圆柱形,为实现舱外机械臂的连续可达移动,急需一种可沿布置在舱段端部的圆弧轨道进行移动的移动平台,作为机械臂的基座。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提供一种摩擦轮驱动的空间移动平台,该空间移动平台作为空间站舱外机械臂的移动基座,以实现机械臂作圆弧轨道式运动的需求。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种摩擦轮驱动的空间移动平台,包括圆弧轨道及设置于所述圆弧轨道上的移动平台;

7.所述移动平台包括基座及平行设置于基座上的上驱动组件和下驱动组件,所述上驱动组件和所述下驱动组件分别压紧在所述圆弧轨道的上、下侧,所述上驱动组件和所述下驱动组件通过反向运动产生的反作用摩擦力推动所述移动平台向前或向后运动。

8.所述圆弧轨道包括平行设置的右圆弧轨道和左圆弧轨道,所述上驱动组件的两端分别与所述右圆弧轨道和所述左圆弧轨道的上侧抵接;

9.所述下驱动组件的两端分别与所述右圆弧轨道和所述左圆弧轨道的下侧抵接;

10.所述上驱动组件和所述下驱动组件通过连接组件连接。

11.所述连接组件包括螺杆、上弹簧、下弹簧及螺母,其中螺杆贯穿所述上驱动组件和

所述下驱动组件,且端部通过螺母锁紧;

12.所述上弹簧和下弹簧均套设于所述螺杆上,所述上弹簧容置于所述上驱动组件上设有凹槽内,且通过螺杆的头部轴向限位;所述下弹簧容置于所述下驱动组件上设有的凹槽内,且通过所述螺母轴向限位。

13.所述上驱动组件和所述下驱动组件之间设有左横梁和右横梁,所述连接组件贯穿所述左横梁和右横梁,所述左横梁和右横梁的两端与所述基座连接;

14.所述基座的前端设有前向接近开关和控制器,后端设有后向接近开关。

15.所述上驱动组件包括电机ⅰ、主动齿轮ⅰ、从动齿轮ⅰ、上转轴、左上摩擦轮、右上摩擦轮、左上支架及右上支架,其中上转轴的两端可转动地与左上支架和右上支架连接,所述电机ⅰ设置于所述右上支架上,且输出端与主动齿轮ⅰ连接,从动齿轮ⅰ设置于上转轴上,且与主动齿轮ⅰ啮合;

16.所述左上摩擦轮和右上摩擦轮分别设置于所述上转轴的两端;所述左上摩擦轮与所述左圆弧轨道的上侧抵接,所述右上摩擦轮与所述右圆弧轨道的上侧抵接。

17.所述下驱动组件包括电机ⅱ、主动齿轮ⅱ、从动齿轮ⅱ、下转轴、左下摩擦轮、右下摩擦轮、左下支架及右下支架,其中下转轴的两端分别可转动地与左下支架和右下支架连接,电机ⅱ设置于右下支架上,且输出端与主动齿轮ⅱ连接,从动齿轮ⅱ设置于下转轴上,且与主动齿轮ⅱ啮合;

18.所述左下摩擦轮和右下摩擦轮分别设置于所述下转轴的两端,所述左下摩擦轮与所述左圆弧轨道的下侧抵接,所述右下摩擦轮与所述右圆弧轨道的下侧抵接。

19.所述左下支架与所述左上支架相对应,且通过两组所述连接组件连接;

20.所述右下支架与所述右上支架相对应,且通过另外两组所述连接组件连接。

21.所述移动平台还包括分别设置于所述基座后端和前端的锁紧组件ⅰ和锁紧组件ⅱ,所述锁紧组件ⅰ和锁紧组件ⅱ通过与所述圆弧轨道连接,实现所述移动平台的锁紧。

22.所述锁紧组件ⅰ和所述锁紧组件ⅱ结构相同,均包括锁紧电机、双向螺杆、左插销、右插销、左套筒及右套筒,其中左套筒和右套筒同轴设置于所述基座的左、右两侧;所述双向螺杆与所述基座转动连接,且与所述左套筒和右套筒同轴线;所述左插销和右插销与所述双向螺杆的两端的反向螺纹连接,且所述左插销与所述左套筒滑动配合,所述右插销与所述右套筒滑动配合;

23.所述锁紧电机设置于所述基座上,且输出端通过齿轮传动机构与所述双向螺杆连接。

24.所述基座为方形结构,且四角分别设有四组支撑组件;

25.所述支撑组件包括支撑支架及设置所述支撑支架上的滚轮ⅰ、滚轮ⅱ及滚轮ⅲ,其中滚轮ⅰ和滚轮ⅱ夹持于所述圆弧轨道的上下侧;所述滚轮ⅲ与所述圆弧轨道的内侧壁抵接。

26.本实用新型的优点及有益效果是:

27.大范围高精度运动:空间站舱段为直径约数米的圆柱形结构,为实现舱外机械臂在舱外可连续移动、全局可达,本实用新型提出摩擦轮驱动的移动平台,作为舱外机械臂的移动基座。摩擦轮驱动方式,可实现零间隙传动,使机械臂具备高精度位置控制能力,并且加工制造简单,也便于实现轻量化设计。如果采用传统的齿轮副机构,既难以解决传动齿隙

造成的定位误差问题,也面临大型齿轮副加工困难的问题,而且结构也难以进行轻量化设计。

28.功能更全面:本实用新型的摩擦轮驱动的空间平台上配置了接近开关,可在指定点利用开关信号进行精确定位;配置了锁紧组件,在需要进行高强度定位的场合,可进行锁紧加固;上、下摩擦轮依靠弹簧压紧在轨道表面,两个摩擦轮之间的位置可由弹簧自适应调节,因此对轨道厚度尺寸的精度要求较低,可降低轨道的制造成本;

29.驱动力可调:本实用新型通过调整弹簧的预紧力,可获得不同的摩擦驱动力。

附图说明

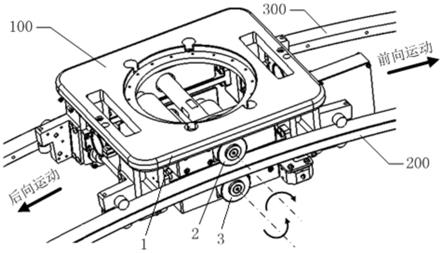

30.图1为本实用新型一种摩擦轮驱动的空间移动平台的轴测图;

31.图2为本实用新型中移动平台的结构示意图之一;

32.图3为本实用新型中移动平台的结构示意图之二;

33.图4为本实用新型中上驱动组件的结构示意图;

34.图5为本实用新型中下驱动组件的结构示意图;

35.图6为本实用新型中上驱动组件和下驱动组件的装配结构示意图;

36.图7为本实用新型中上驱动组件和下驱动组件的连接结构的剖视图;

37.图8为本实用新型中锁紧组件的结构示意图;

38.图9为本实用新型中支撑组件的结构示意图;

39.图10为本实用新型中移动平台的安装结构示意图;

40.图中:100为移动平台,200为右圆弧轨道,300为左圆弧轨道,1为基座,2为上驱动组件,201为电机ⅰ,202为主动齿轮ⅰ,203为从动齿轮ⅰ, 204为上转轴,205为左上摩擦轮,206为右上摩擦轮,207为左上支架,208 为右上支架,3为下驱动组件,301为电机ⅱ,302为主动齿轮ⅱ,303为从动齿轮ⅱ,304为下转轴,305为左下摩擦轮,306为右下摩擦轮,307为左下支架,308为右下支架,4为锁紧组件ⅰ,401为锁紧电机,402为锁紧驱动齿轮,403为锁紧从动齿轮,404为双向螺杆,405为左插销,406为右插销,407为左套筒,408为右套筒,409为左轴承,4010为右轴承,5为锁紧组件ⅱ,6为支撑组件ⅰ,7为支撑组件ⅱ,8为支撑组件ⅲ,9为支撑组件ⅳ,901为支撑支架,902为滚轮ⅰ,903为滚轮ⅱ,904为滚轮ⅲ,10为左横梁,11为右横梁,12为前向接近开关,13为后向接近开关,14为控制器,15为螺杆,16为上弹簧,17为下弹簧,18为螺母。

具体实施方式

41.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

42.如图1所示,本实用新型实施例提供的一种摩擦轮驱动的空间移动平台,包括圆弧轨道及设置于圆弧轨道上的移动平台100;移动平台100包括基座1 及平行设置于基座1上的上驱动组件2和下驱动组件3,上驱动组件2和下驱动组件3分别压紧在圆弧轨道的上、下侧,上驱动组件2和下驱动组件3通过反向运动产生的反作用摩擦力推动移动平台100向前或向后运动。

43.本实用新型的实施例中,圆弧轨道包括平行设置的右圆弧轨道200和左圆弧轨道

300,上驱动组件2的两端分别与右圆弧轨道200和左圆弧轨道300 的上侧抵接,下驱动组件3的两端分别与右圆弧轨道200和左圆弧轨道300 的下侧抵接;进一步地,上驱动组件2和下驱动组件3通过连接组件连接,保证上驱动组件2和下驱动组件3与圆弧轨道压紧。

44.如图2-3所示,本实用新型的实施例中,上驱动组件2和下驱动组件3 之间设有左横梁10和右横梁11,上驱动组件2和下驱动组件3的两端通过贯穿左横梁10和右横梁11的多组连接组件连接,使上驱动组件2、下驱动组件 3、左横梁10和右横梁11连接为一体。左横梁10和右横梁11的两端均与基座1固定连接。

45.进一步地,基座1的前端设有前向接近开关12和控制器14,后端设有后向接近开关13。

46.如图4、图10所示,本实用新型的实施例中,上驱动组件2包括电机

ⅰꢀ

201、主动齿轮ⅰ202、从动齿轮ⅰ203、上转轴204、左上摩擦轮205、右上摩擦轮206、左上支架207及右上支架208,其中上转轴204的两端可转动地与左上支架207和右上支架208连接,电机ⅰ201设置于右上支架208上,且输出端与主动齿轮ⅰ202连接,从动齿轮ⅰ203设置于上转轴204上,且与主动齿轮ⅰ202啮合;左上摩擦轮205和右上摩擦轮206分别设置于上转轴204 的两端,左上摩擦轮205与左圆弧轨道300的上侧抵接,右上摩擦轮206与右圆弧轨道200的上侧抵接。电机ⅰ201驱动主动齿轮ⅰ202转动,主动齿轮ⅰ202带动从动齿轮ⅰ203和上转轴204转动,从而带动左上摩擦轮205和右上摩擦轮206同步转动。上、下摩擦轮作相反方向运动,依靠弧形导轨对摩擦轮的反作用摩擦力推动移动平台100运动。

47.如图5、图10所示,本实用新型的实施例中,下驱动组件3包括电机

ⅱꢀ

301、主动齿轮ⅱ302、从动齿轮ⅱ303、下转轴304、左下摩擦轮305、右下摩擦轮306、左下支架307及右下支架308,其中下转轴304的两端分别可转动地与左下支架307和右下支架308连接,电机ⅱ301设置于右下支架308上,且输出端与主动齿轮ⅱ302连接,从动齿轮ⅱ303设置于下转轴304上,且与主动齿轮ⅱ302啮合;左下摩擦轮305和右下摩擦轮306分别设置于下转轴 304的两端,左下摩擦轮305与左圆弧轨道300的下侧抵接,右下摩擦轮306 与右圆弧轨道200的下侧抵接。电机ⅱ301驱动主动齿轮ⅱ302转动,主动齿轮ⅱ302带动从动齿轮ⅱ303和下转轴304转动,从而带动左下摩擦轮305和右下摩擦轮306同步转动。

48.进一步地,右上支架208和右下支架308上均设有齿轮容置腔,主动齿轮ⅰ202和从动齿轮ⅰ203容置于右上支架208的齿轮容置腔内,主动齿轮

ⅱꢀ

302和从动齿轮ⅱ303容置于右下支架308的齿轮容置腔内。需要说明的是,也可在左下支架307和左上支架207上设置齿轮容置腔,在此不具体进行限定。

49.进一步地,如图6所示,左下支架307与左上支架207相对应,且通过两组连接组件连接;右下支架308与右上支架208相对应,且通过另外两组连接组件连接。

50.如图7所示,本实用新型的实施例中,连接组件包括螺杆15、上弹簧16、下弹簧17及螺母18,其中螺杆15贯穿上驱动组件2和下驱动组件3,且端部通过螺母18锁紧;具体地,在左侧,螺杆15由上至下依次贯穿左上支架 207、左横梁10及左下支架307;在右侧,螺杆15由上至下依次贯穿右上支架208、右横梁11及右下支架308。上弹簧16和下弹簧17均套设于螺杆15 上,上弹簧16容置于左上支架207或右上支架208上设有凹槽内,且通过螺杆15的头部轴向限位;下弹簧17容置于左下支架307或右下支架308上设有的凹槽内,且通过螺母18轴向限位,上弹簧16和下弹簧17分别使上、下摩擦轮与圆弧轨道压紧。

51.当将上、下摩擦轮与弧形导轨上、下面分别贴合时,上下弹簧可产生一定的预紧压缩力,从而使上、下摩擦轮均能压紧在弧形导轨面上。通过旋拧螺杆15与螺母18可以调节上、下摩擦轮之间预留的间隙,进而调节摩擦轮与弧形导轨组装之后的正压力。

52.具体地,四根螺杆15均穿过横梁(左、右横梁)上的过孔,螺杆15与过孔之间为小间隙配合,轴向方向可自由相对运动,径向方向间隙较小。当摩擦轮在弧形导轨表面滚动时,将带动螺杆15运动,螺杆15将利用径向圆柱面推动横梁运动,在左、右横梁的前后端留有与基座1的连接接口,左、右横梁均与基座1固连,因此基座1可随左右横梁同步运动。

53.在上述实施例的基础上,如图2所示,移动平台100还包括分别设置于基座1后端和前端的锁紧组件ⅰ4和锁紧组件ⅱ5,锁紧组件ⅰ4和锁紧组件ⅱ5通过与圆弧轨道连接,实现移动平台100的锁紧。

54.如图8所示,本实用新型的实施例中,锁紧组件ⅰ4和锁紧组件ⅱ5结构相同,均包括锁紧电机401、双向螺杆404、左插销405、右插销406、左套筒407及右套筒408,其中左套筒407和右套筒408同轴设置于基座1的左、右两侧;双向螺杆404与基座1转动连接,且与左套筒407和右套筒408同轴线;左插销405和右插销406与双向螺杆404的两端的反向螺纹连接,且左插销405与左套筒407滑动配合,右插销406与右套筒408滑动配合;锁紧电机401设置于基座1上,且输出端通过齿轮传动机构与双向螺杆404连接。

55.本实施例中,齿轮传动机构包括锁紧驱动齿轮402和锁紧从动齿轮403,其中锁紧驱动齿轮402设置于锁紧电机401的输出端,锁紧从动齿轮403设置于双向螺杆404上,且与锁紧驱动齿轮402啮合。锁紧电机401驱动锁紧驱动齿轮402转动,锁紧驱动齿轮402带动锁紧从动齿轮403和双向螺杆404 转动,双向螺杆404转动时又可带动左插销405和右插销406往相反方向作直线运动,可实现左插销405和右插销406同步插入或退出左圆弧轨道300 和右圆弧轨道200上预留的锁紧孔内,实现将移动平台100的锁紧或释放。

56.如图2-3所示,本实用新型的实施例中,在基座上配置有与空间机械臂的安装接口。基座1为方形结构,且四角分别设有四组支撑组件,四组支撑组件分别为:支撑组件ⅰ6、支撑组件ⅱ7、支撑组件ⅲ8及支撑组件ⅳ9,其中支撑组件ⅰ6和支撑组件ⅳ9设置于基座1的后端,支撑组件ⅱ7和支撑组件ⅲ8设置于基座1的前端。

57.如图9所示,本实用新型的实施例中,支撑组件包括支撑支架901及设置支撑支架901上的滚轮ⅰ902、滚轮ⅱ903及滚轮ⅲ904,其中滚轮ⅰ902和滚轮ⅱ903夹持于圆弧轨道的上下侧,滚轮ⅲ904与圆弧轨道的内侧壁抵接,滚轮ⅰ902、滚轮ⅱ903及滚轮ⅲ904共同约束移动平台100除运动方向外的其它五个自由度。

58.本实用新型提供的一种摩擦轮驱动的空间移动平台,可沿圆弧轨道运动,圆弧轨道安装在空间站圆柱形舱段的端面,可使平台上安装的机械臂在全象限空间内可达。在空间环境下,如果采用齿轮副做大范围运动,无法避免运动间隙,而且大型机构的齿圈副加工困难,难以实现。摩擦轮驱动是利用摩擦滚动原理,可实现高精度、无间隙传动,比较适合于精密驱动,并且可通过调整预紧弹簧的压力大小,改变驱动力。锁紧组件利用电机驱动双向螺杆进而带动锁紧插销做直线运动,可实现锁紧插销插入或退出导轨上的锁紧孔。当移动平台处于发射阶段或机械臂处于大负载操作阶段,需要将插销插入轨道上的锁紧孔,使移动平台能牢固连接于某一位置。在移动平台的四个角点处分别布置一个支撑组件,每个支撑组件均利用三个滚轮与导轨的三个面作滚动接触,在四个支撑组件的联合作用下,可约

束移动平台的五个自由度,使移动平台稳定运行于轨道上。接近开关的作用是,当需要在某一位置锁紧移动平台时,利用轨道上的挡片触碰行程开关,向控制器发出开关信号,控制器接收到信号后,关停驱动组件的电机,并同时启动锁紧组件的电机,锁紧插销。前向接近开关与后向接近开关分别用于前向运动与后向运动时的锁紧信号反馈。控制器的主要作用是,接受相关信号,驱动或停止移动平台运动,插入或退出锁紧插销。

59.本实用新型提出的一种摩擦轮驱动的空间移动平台,可用于空间站舱外机械臂的移动基座,结构紧凑、体积小、重量轻,具备大范围零间隙传动、特定位置点锁紧加强、摩擦力大小可调、自适应导轨厚度变化等功能。不但解决了舱外空间机械臂大范围高精度连续移动的难题,也实现了航天结构要求的轻量化设计,精巧的四点锁紧设计,既满足机械臂大负载操作时的高强度基座定位要求,也能适用于发射时的强冲击与振动环境。

60.以上所述仅为本实用新型的实施方式,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本实用新型的保护范围内。