1.本发明涉及飞行器涡轮喷射引擎领域,更具体地涉及飞行器涡轮喷射引擎短舱的进气管唇缘。

背景技术:

2.已知地,飞行器包括一个或多个涡轮喷射引擎,以便通过加速涡轮喷射引擎中从上游向下游流动的气流来实现飞行器推进。

3.参考图1,其示出了沿轴线x延伸的涡轮喷射引擎100,涡轮喷射引擎100包括风扇110,该风扇绕轴线x可转动地安装在包括内壳112的短舱中,以便对气流f从上游向下游加速。术语“上游”和“下游”是以气流f的流动方向定义的。涡轮喷射引擎100在其上游端包括进气管102,该进气管用于将进入的气流f分离成被风扇110加速的内部气流fint和和在短舱外部被引导的外部气流fext。

4.参考图1,进气管200包括被本领域技术人员称为唇缘的上游部以及下游部。在该实施例中,唇缘102a通过内隔壁125与下游部102b分隔。

5.唇缘102a包括朝向轴线x的内壁121和与内壁121相对的外壁122,内壁121、外壁122通过上游壁123连接,以形成环形腔120。由此,唇缘102a使进入的气流f能够被分离成由内壁121引导的内部气流fint和由外壁122引导的外部气流fext。在下文中,术语“内部”和“外部”是以涡轮机100的轴线x的径向方向定义的。

6.在唇缘102a的内壁121上流动的气流产生噪声,需要在唇缘102a上装配环形声学装置以减小噪声。

7.参考图2,专利申请w01216/005711中公开了一种装配声学装置104的唇缘102a。声学装置104包括后壳体142,声学材料,具体为蜂窝材料140与壳体142连接。在实践中,后壳体142与声学材料140焊接。声学装置104装设在环形腔120中,环形腔120位于唇缘102a的内壁121的内表面上。

8.为了集成此类声学装置104,必须将后壳体142与内壁121的内表面连接,并在内壁121中形成多个孔(未示出),以便使内部气流fint能够通过声学装置104流动,进而减小噪声。

9.在实践中,使用与内壁121兼容的6061型合金,将声学装置104的后壳体142焊接于唇缘102a的内壁121的内表面,该6061型合金通常由能承受除冰温度的铝制成。

10.这种焊接步骤使得内壁121的机械性能变差。必须增加内壁的厚度以获得良好的机械强度,因而增加了唇缘102a的重量。事实上,在制造声学装置104和唇缘102a过程中的误差使得组装较为复杂。此外,在焊接后的冷却期间,内壁121容易发生形变。再者,在焊接期间,唇缘102a应放置在焊接炉中,该焊接炉可能使外壁122在加热的过程中崩裂。另外,需要提供特定且复杂的工具,以便在焊接期间将声学装置104和唇缘102a彼此固接。最后,由于需要精确地与声学材料140中的蜂窝单元对准,以确保最佳的声学处理,因此在内壁121

中加工声孔很复杂。

11.本发明的目的之一在于降低制造成本的同时辅助制造包括环形声学装置的进气管唇缘。

12.再次参考图2,已知地,为唇缘102a装配除冰装置是为了避免内壁121上积冰。为此目的,已提出在环形腔120中提供热气流喷射器103,并在内壁121中,优选地在声学装置104的上游形成喷射口130,以加热内壁121。加工这种喷射口130耗时长且实施起来复杂。

13.本发明的另一个目的在于辅助制造包括这种喷射口的进气管唇缘。

14.顺便提及,在专利申请fr2924409中,一种包括进气管和下游体的飞行器短舱,该进气管包括一声学装置,下游体包括另一个声学装置。专利申请fr2924409仅解决了短舱下游体的组装问题,但未提出制造进气管的任何解决方案。

15.us2012048389a1和us2012241249a1提供了一种进气管,其包括设置在进气管唇缘的下游,即,在环形腔外的噪音衰减件。us2002139899a1提供了一种没有喷射口的进气管唇缘。

技术实现要素:

16.本发明涉及一种飞行器涡轮喷射引擎短舱的进气管唇缘,短舱沿轴线x延伸,其中气流从上游向下游流动,所述唇缘绕轴线x周向延伸并包括朝向轴线x的内壁和与所述内壁相对的外壁,所述内壁和所述外壁通过上游壁连接,所述唇缘包括安装在所述环形腔中的环形声学装置。

17.本发明的显著之处在于,所述唇缘包括:

18.第一模块,其包括外壁、上游壁和构成内壁的上游部的前壁;和

19.第二模块,其包括所述声学装置和构成所述内壁的下游部的前壳体,所述第一模块和所述第二模块彼此固接,使得所述前壁和所述前壳体共同形成所述唇缘的所述内壁。

20.根据本发明,所述唇缘包括组装在一起的两个插入模块。由于整体尺寸小且可以通过更简单、更便宜的设备来制造,因此这种模块化设计使得可以更容易地对模块进行加工和定型。此外,由于模块的两个面上均可进行检查,模块检查更容易,因此缺陷更少。模块化组装能够在不影响模块的情况下使用各种组装方案。此外,内壁的机械性能不会受到影响,不再容易形变。所述外壁也得以不被影响。最后,第二模块出现故障时,只需更换第二声学模块即可。

21.优选地,所述前壳体包括声学孔。有利地,这使得内部气流得以穿过所述声学装置。

22.优选地,所述第二模块包括后壳体,且所述声学装置装设在所述前壳体与所述后壳体之间。所述声学装置因此在径向上夹设在两者中间。

23.优选地,所述第一模块的所述前壁在径向上位于所述前壁与所述前壳体之间的交界处的所述第二模块的所述前壳体的内侧。这有利地允许在重叠处径向连接。

24.根据一个方面,所述唇缘包括形成在所述唇缘的内壁中的至少一个喷射口。这种喷射口使得可以对所述唇缘的内壁进行除冰。

25.优选地,所述喷射口位于所述声学装置的上游,以便能够在内部气流的流动期间对所述前壳体进行除冰。

26.优选地,所述唇缘包括形成于所述第一模块的所述前壁和所述第二模块的所述前壳体之间的交界处的喷射口。这种喷射口有利地避免了对前壁的加工,从而提高了机械强度。在组装期间,所述喷射口形成于交界处。

27.甚至更优选地,所述第一模块的前壁与所述第二模块的前壳体在径向上间隔开,以在两者之间形成至少一个喷射口。所述喷射口有利地设有导流道,用于精确地引导热除冰气流。

28.优选地,所述唇缘包括填充件,所述填充件装设在所述第一模块的所述前壁与所述第二模块的所述前壳体之间,即在所述喷射口的导流道中。

29.优选地,所述第一模块的前壁与所述第二模块的前壳体通过至少一个间隔柱在径向上间隔开。这种间隔柱用于限定所述喷射口的径向厚度。优选地,所述间隔柱具有空气动力学形状,以将气流引导至所述喷射口。

30.优选地,所述间隔柱包括用于引导机械连接件的的开口,该机械连接件被配置为将所述第一模块的前壁与所述第二模块的前壳体固接。优选地,所述间隔柱具有空气动力学轮廓,以便以最优方式引导除冰气流。尤其是防止由于机械连接件引起的湍流发生。

31.根据一个方面,所述唇缘包括至少一个内隔壁,该内隔壁安装在所述环形腔中并位于所述第一模块与所述第二模块之间,优选地安装在所述第一模块的外壁的内表面与所述第二模块的后壳体的内表面之间。内隔壁的安装较为便利。

32.根据一方面,所述环形腔包括至少一个热气流喷射器,以便能够通过喷射口输送热气流来除冰。

33.本发明还涉及一种包括如前所述的唇缘的飞行器进气管。优选地,所述进气管包括由所述唇缘形成的上游部,以及安装所述唇缘的下游部。

34.本发明还涉及一种包括短舱的飞行器涡轮喷射引擎,所述短舱包括如前所述的进气管。

35.本发明还涉及一种用于制造如前所述的进气管唇缘的方法,该方法包括:独立制造所述第一模块和所述第二模块,将第一模块与第二模块固接以使所述前壁和所述前壳体共同形成所述唇缘的内壁。

附图说明

36.为了更清楚地说明本发明实施例的技术方案,下面对实施例描述中所需要使用的附图作简单地介绍,通过阅读仅作为示例给出的下文描述以及参考作为非限制性示例给出的附图,将更好地理解本发明,在附图中,相同的引用标记用以指示相似的对象,其中:

37.图1是现有技术的包括短舱进气管的涡轮喷射引擎的纵向剖视图;

38.图2是现有技术的包括声学装置的进气管的纵向剖视图;

39.图3是现有技术的制造进气管的步骤的纵向剖视图;

40.图4是本发明包括组装在一起的第一主模块和第二声学模块的唇缘的纵向剖视图;

41.图5是本发明的唇缘的第二声学模块的示意图;

42.图6是本发明的具有内隔壁的唇缘的透视图;

43.图7a和7b分别为本发明包括喷射口的唇缘组件的第一实施例的纵向剖视图和局

部透视图;

44.图8a和8b分别为本发明包括喷射口的唇缘组件的第二实施例的纵向透视图和局部透视图;

45.图8c是本发明的实施例的第一主模块的下游端的纵向剖视图;

46.图9是本发明包括喷射口的唇缘组件的第三实施例的纵向剖视图;

47.图10是本发明包括喷射口和填充件的唇缘组件的透视图;

48.图11a和11b分别为本发明包括喷射口和波状间隔柱的唇缘组件的局部透视图。

49.应当注意,这些附图详细地阐明本发明用于实施本发明,当然所述附图显然能够在适合情况下更好地定义本发明。

具体实施方式

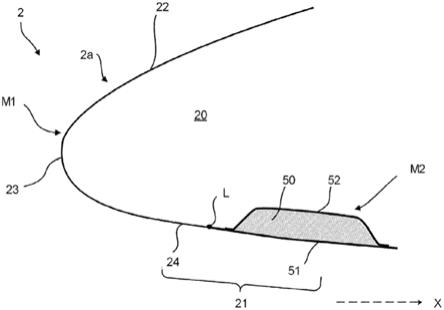

50.参考图4,其示出了本发明实施例的飞行器涡轮喷射引擎短舱的进气管2,特别地示出了涡轮喷射引擎短舱。该涡轮喷射引擎沿轴线x延伸,并在推进期间使气流能够从上游向下游流动。以下,轴线x从上游向下游延伸。参考图6,进气管2包括被本领域技术人员称为唇缘2a的上游部2a,以及下游部2b。在该实施例中,唇缘2a通过内隔壁25与下游部2b分隔。

51.唇缘2a绕轴线x周向延伸并包括朝向轴线x的内壁21和与内壁21相对的外壁22。内壁21、外壁22通过上游壁23连接,以限定出环形腔20。由此,唇缘2a使进入的气流能够被分离成由内壁21引导的内部气流和由外壁22引导的外部气流。在下文中,术语“内部”和“外部”是相对于涡轮喷射引擎的轴线x径向定义的。唇缘2a包括安装在环形腔20中的环形声学装置50。

52.根据本发明,唇缘2a包括第一模块m1,该第一模块包括外壁22、上游壁23以及构成内壁21的上游部的前壁24。唇缘2a还包括第二模块m2,该第二模块m2包括声学装置50和构成内壁21的下游部的前壳体51,第一模块m1和第二模块m2彼此固接,以使前壁24和前壳体51共同形成唇缘2a的内壁21。优选地,内壁21具有空气动力学形状,以最优地引导涡轮喷射引擎的次级流中的气流。

53.换言之,与现有技术中一体成型地制造内壁21相反,本发明阐述了模块化组装的内壁21,该模块化组装的内壁21包括形成上游部的前壁24以及形成下游部的前壳体51,前壁24和前壳体51在组装过程被固定。正如稍后将阐述的,这种模块化设计使得第二声学模块m2能够独立制造,从而有助于其制造并减少了组装过程中的损坏。

54.如图4所示,第一模块m1也称为主模块m1,其结构与现有技术中的类似,不同之处在于该第一模块m1没有长长的内壁,而仅具有被称为前壁24的缩短内壁。优选地,主模块m1由金属材料制成,优选为耐高温的金属材料,例如铝。下面将阐述主模块m1的几个实施例。第一模块m1优选为一体成型。

55.在该实施例中,第一模块m1通过成型(爆炸性或以其他方式)或通过旋压成型的方式制造。

56.如图4所示,第二模块m2,也称为声学模块m2,具有声学装置50,在该实施例中其声学装置50具有蜂窝结构。声学装置50包括多个声学单元,优选为金属蜂窝单元。然而,不言而喻,声学装置50可以采用其他形式。

57.参考图4和图5,第二模块m2包括前壳体51和后壳体52,声学装置50则安装在前壳

体51与后壳体52之间。第二声学模块m2的前壳体51被配置为形成第一模块m1的前壁24的延伸部。前壳体51优选地由金属材料制成,尤其是由铝制成。

58.前壳体51设有多个孔,以使声学装置50与唇缘2a内流动的气流连通。这些孔可以在组装第二模块m2之前或之后制造。类似地,这些孔可以在组装第一模块m1、第二模块m2之前或之后制造。

59.后壳体52限定出一容纳声学装置50的凹部。后壳体52优选地由金属材料制成,尤其是由铝制成。声学装置50优选地通过焊接的方式固定至后壳体52。

60.如图5所示,在纵向剖视图中,后壳体52包括中央凹陷部52b和固定于前壳体51的两个端部52a。由于是独立于第一模块m1来实施安装的,这种固定方式易于实现。优选地,后壳体52通过焊接、钎焊等或通过机械组装等方式与前壳体51固接。有利地,第二模块m2整体尺寸减小,从而有助于在烤炉中对其进行焊接和组装。此外,在制造第二模块m2时,第一模块m1的机械性能有利地不受影响。

61.优选地,前壳体51的端部51a比后壳体52的端部长,以便正如下文将阐述的,将其固接到第一模块m1。

62.在组装之后,第二模块m2可以独立于第一模块m1被存储、加工和使用,这显著地简化了唇缘2a的运输和组装。

63.有利地,第一模块m1和第二模块m2可以通过不同的方法制备。

64.有利地,第一模块m1、第二模块m2被独立地制造,然后组装在一起。其组装优选地通过焊接(激光、摩擦、电子束等)等机械方式执行。

65.参考图6,根据本发明的一个方面,进气管2包括内隔壁25,以便形成封闭的环形腔20,专用于除冰气流在其中流动。在该实施例中,内隔壁25安装在第一模块m1的外壁22与第二模块m2的后壳体52之间。如此设置,一方面能够使声学装置50的尺寸最大化,另一方面内隔壁25可提前安装到第一模块m1或第二模块m2上从而便于内隔壁25的安装,因此这种设计是有利的。然而,不言而喻,声学装置50可以独立于内隔壁25并与内隔壁25间隔开,具体地,内隔壁25可以设在声学装置50下游。

66.在该实施例中,阐述了进气管2中的内隔壁25的组装。这种内隔壁25并非必需的,并可根据进气管2的构造予以省略。在下文中,为了清楚简洁起见,该内隔壁25将不被示出,但显然可以设置。

67.如前所述,进气管2包括上游部2a和下游部2b。在制造好之后,唇缘2a可安装到下游部2b以形成进气管2。优选地,下游部2b包括声学装置。根据本发明的一个方面,下游部2b的声学装置为独立于唇缘2a的声学装置50。根据本发明的另一方面,该声学装置在下游部2b和唇缘2a之间连续延伸,以提供最佳的噪音衰减。以上阐述了位于唇缘2a与进气管2的下游部2b之间的内隔壁25,但这是非必须的。

68.根据本发明的一个方面,环形腔20包括至少一个热气流喷射器,特别是用于为唇缘2a除冰。根据本发明的一个方面,唇缘2a包括在内壁21中的至少一个喷射口,优选地为多个喷射口,以将热气流引出环形腔20以对内壁21进行除冰。

69.现在将参考图7a至图11b阐述喷射口的几个实施例。

70.如图7a和7b,根据第一实施例,第一模块m1和第二模块m2在两者的交界处彼此固接,其中第二模块m2的前壳体51的一个端部51a固接到第一模块m1的前壁24。优选地,在交

界处,前壳体51位于第一模块m1的前壁24的径向内部,以便能够通过如焊接或机械连接的方式在径向方向上进行固接。在该实施例中,在图7b中示出了三个连接件l。

71.为了形成具有空气动力学曲率的内壁21的唇缘2a,第二模块m2的前壳体51是弯曲的,以形成端部51a和中心部51b,端部51a叠加在第一模块m1的前壁24上以实现固接,中心部51b作为第一模块m1的前壁24的延伸部,如图7a所示。

72.优选地,如图7a所示,前壁24的下游端24a为斜面,以与第二模块m2的前壳体51的形状相适配,且其径向外表面沿从上游向下游的方向径向向内倾斜。这种斜面制造简单并避免了前壳体51剧烈形变,从而保持空气动力学轮廓。由此该斜面朝向前壳体51的弯曲方向,以获得连续的内壁21。

73.如图7a和7b所示,第一模块m1的前壁24包括远离前壁24的下游端形成的多个喷射口31。在该实施例中,喷射口31大致在前壁24上径向延伸。对于本领域技术人员而言,这种独立的喷射口31就是“分离槽”。参考图7b,在该实施例中,每个喷射口31采用方位角定向槽。当然,形状和方向可以不同。

74.喷射口31独立于第二模块m2形成于第一模块m1中。参考图7a,喷射口31形成在前壁24的较厚部分的壁中,然而这样的厚壁不是必需的。

75.根据第二实施例,如图8a和8b所示,第一模块m1和第二模块m2在两者的交界处彼此固接,在该交界处中第二模块m2的前壳体51的端部51a固接到第一模块m1的前壁24。优选地,在交界处,前壳体51位于第一模块m1的前壁24的径向内部,以便能够沿着径向方向进行固接。

76.在该第二实施例中,前壁24和前壳体51通过多个间隔柱6或安装在前壁24和前壳体51之间的楔形件径向间隔开。优选地,至少一个间隔柱6包括用于引导机械连接件l,如铆钉的径向通道开口。由此,当将第一模块m1与第二模块m2组装在一起时,前壁24与前壳体51间隔开来,以便在二者之间形成包括优选呈环形的导流道的空气喷射口32。优选地,间隔柱6的径向厚度介于1mm

‑

8mm之间,以形成设定厚度的导流道。优选地,该径向厚度取决于所需的除冰条件(温度、压力等)。

77.有利地,与第一实施例不同,不需要在第一模块m1的前壁24开孔,在本实施例中,喷射口32在组装过程中形成于交界处。从而减小了第一模块m1的前壁24中的机械应力。这种偏置的喷射口32对于本领域技术人员而言,就是所谓的“阶梯槽”。在该实施例中,喷射口32是周向的。

78.参考图8a,由于前壁24和前壳体51之间的间隙,唇缘2a的内壁21在径向上是不连续的。可选地,参考图8c,前壁24的下游端24a为斜面,其径向内表面沿从上游至下游的方向径向向外倾斜。这种斜面制造简单并且显著地减小了前壁24和前壳体51交界处在空气动力学上的不连续性。如图8c所示,当斜角θ小于15

°

时,可以达到良好的性能。优选地,径向内表面为曲面,以形成空气动力学轮廓。

79.根据第三实施例,如图9所示,第二模块m2的前壳体51是弯曲的,以形成端部51a和中心部51b,端部51a朝向第一模块m1的前壁24以实现固接,中心部51b作为第一模块m1的前壁24的延伸部。

80.在该实施例中,前壁24和前壳体51具有与第一实施例中基本相同的形状,并以类似于第二实施例的方式径向间隔开,具体是通过间隔柱6(图9中未示出)并且采用环形槽的

形式。

81.有利地,在组装过程中,喷射口33形成于交界处。喷射口33包括在前壁24和前壳体51之间纵向延伸以引导热气流的导流道。喷射口33在彼此对齐的前壁24和前壳体51的交界处开口。这种埋入式喷射口33对于本领域技术人员而言,就是所谓的“埋入槽”。在该实施例中,喷射口33是周向的。

82.根据本发明的一个备选方案,参考图10,当喷射口32、33包括形成于前壁24和前壳体51之间的导流道时,可以有利地在导流道中提供一填充件7,以便在热气流在排放之前作用于该热气流。

83.优选地,填充件7可以包括主通道,以便将热气流分离成多个主气流,以促进气流的引导并实现最佳除冰。作为示例,填充件7包括夹设于两个环向板之间的波纹板。进一步优选地,填充件7由金属材料制成。

84.根据本发明的备选方案,参考图11a和图11b所示,唇缘2a包括具有空气动力学轮廓的间隔柱6',以限定出朝向上游的前缘和朝向下游的后缘。优选地,如图11a和11b所示,间隔柱6’呈水滴形,其横截面从上游向下游先增大后减小。然而,不言而喻的,每个间隔柱都可呈不同形状。

85.间隔柱6、6'(具有或不具有空气动力学轮廓)可以插入件的形式安装在前壁24和前壳体51之间,但也可以由前壁24或者前壳体51的材料制成。优选地,间隔柱6、6'由前壁24的材料制成并在制造第一模块m1的时候形成。

86.借助本发明,由于整体尺寸有限,因此模块化设计使得能够更容易地固定和加工第一模块m1、第二模块m2,且可通过更简单、更便宜的设备来实现。此外,由于第一模块m1、第二模块m2在每个面上都是可检查,因此缺陷少,且有助于其检修。而且,模块化组装能够在不影响第一模块m1、第二模块m2性能的前提下以各种方案进行组装。

87.具体地,借助本发明,内壁21的机械性能得以保持,不再容易形变。由于无需再引入焊接炉中,因此外壁22也得以保持。最后,在损坏时,只需简单更换第二声学模块m2。