1.本发明涉及系留气球技术领域,尤其涉及一种高空气球任务载荷回收装置及其回收方法。

背景技术:

2.作为一类临近空间低成本可靠搭载平台,高空气球经常用于搭载可见光、红外、光谱等精密任务载荷,这些任务载荷价值通常高达数百万甚至更为昂贵。当飞行任务完成后,一般采用降落伞回收昂贵的任务载荷。对于高空气球平台,回收任务载荷具有重要意义:一是能够获取大量试验数据,而不需要通过无线传输;另一是任务载荷回收后可以反复使用,大幅降低任务成本。然而,为便于任务载荷工作,任务载荷一般安装在高空气球的吊舱底部,当任务载荷回收落地时,若无有效防护任务载荷将直接触地,即使降落伞已将回收单元的下降速度大幅降低,但瞬时冲击能量作用下,任务载荷仍然可能会损坏。

3.目前,国内外采用的任务载荷回收方式包括:气囊放气、降落伞、缓冲装置、无人机吊舱等,各类回收方式的原理如下:

4.(a)气囊放气回收方式:回收时,开启高空气球的顶部放气阀释放氦气,使系统重力大于浮力从而下降。下降过程中,可通过开闭放气阀调节高空气球的下降速度,直到高空气球安全着陆;

5.(b)降落伞回收方式:回收时,通过切割器切断气囊与降落伞之间的连接缆绳,气囊与降落伞快速分离,降落伞伞衣在下降期间不断充气张开,气动阻力增加,从而实现对任务载荷的减速效果,最终以较小的速度着陆;

6.(c)缓冲装置减震回收方式:该方式分为充气缓冲气垫和层压缓冲结构。前者在航天返回舱中的应用较广,通过剧烈化学反应产生大量气体充填柔性气垫,从而大幅降低触地时与地面的冲击能量;后者采用堆叠的弹塑性材料(如纸托、pu 泡棉),提前安装在吊舱底部,当载荷触地瞬间层压缓冲结构率先与地面发生碰撞破坏以吸收冲击能量;

7.(d)无人机吊舱回收方式:即吊舱采用滑翔无人机的外形结构设计,回收时与气囊解除约束,无人机与气囊分离,并以一定加速度及低头初始姿态加速下降,随着速度的增加,无人机姿态逐渐拉起,最终形成稳定滑翔,其下降速度约为 4m/s

‑

5m/s。

8.各类高空气球任务载荷回收方法的缺点如下:

9.(a)气囊放气回收方式:放气阀流量不确定,通过放气控制下降速度较为困难,且反复开闭放气阀容易导致其故障。另外,任务载荷落地时与地面直接接触,下降速度控制不当时,任务载荷会损坏;

10.(b)降落伞回收方式:降落伞的稳降速度通常在5m/s~7m/s范围,与气囊放气回收法一样,未对任务载荷进行有效防护,也可能造成任务载荷损坏;

11.(c)缓冲装置减震回收法:充气缓冲气垫设计复杂,研制成本较高,对于低成本的高空气球而言,使用效费比不高。层压缓冲结构大面积安装在吊舱底部,对观测类任务载荷的视角有明显遮挡;

12.(d)无人机吊舱回收法:无人机的外形、重量及内部腔室尺寸受限,装载能力有限,只适用于极小重量的任务载荷。

技术实现要素:

13.本发明的目的在于提供一种高空气球任务载荷回收装置及其回收方法,实现对昂贵任务载荷的整体安全无损回收。

14.本发明的技术方案是:一种高空气球任务载荷回收装置包括降落伞及设于所述降落伞下端的吊舱组件,所述吊舱组件包括具有c端部的吊舱和设于所述吊舱 c端部的任务载荷,在初始状态时,所述吊舱的c端部上的任务载荷朝下设置;在翻转状态时,所述吊舱和任务载荷翻转,使所述任务载荷朝上设置。

15.优选的,所述吊舱组件还包括套设于所述吊舱外侧的防撞框架,所述防撞框架与降落伞连接;所述防撞框架随吊舱一同翻转。

16.优选的,所述高空气球任务载荷回收装置还包括翻转绳和吊绳;所述防撞框架具有呈相对设置的a端部和b端部,所述翻转绳连接降落伞及防撞框架a端部的两端,所述吊绳连接降落伞及防撞框架b端部的两端;在初始状态时,所述吊绳和翻转绳均与防撞框架连接,所述任务载荷和防撞框架的b端部朝下设置;在翻转状态时,所述翻转绳断裂,所述吊绳与防撞框架连接,使所述任务载荷和防撞框架的b端部翻转后朝上设置。

17.优选的,所述防撞框架在翻转状态时能相对于所述吊舱滑动,并在滑动的终止部位设置有锁紧组件。

18.优选的,所述锁紧组件包括永磁铁和锁紧铁片,所述锁紧铁片设置于所述防撞框架a端部上,所述永磁铁设置于所述吊舱c端部上。

19.优选的,所述吊舱的c端部上设有防止防撞框架滑动时脱离吊舱的支腿。

20.优选的,所述高空气球任务载荷回收装置还包括用于切断所述翻转绳的吊舱翻转切割器。

21.优选的,所述高空气球任务载荷回收装置还包括设于所述任务载荷和吊舱之间的减震器。。

22.本发明还提供一种高空气球的浮力回收方法,采用上述的高空气球任务载荷回收装置进行,包括:

23.1)气囊搭载任务载荷执行飞行任务,当完成预期飞行任务后,确认任务载荷回收条件;由地面测控站确认系统的回收条件;

24.2)当回收条件满足要求时,将气囊与降落伞切割分离,降落伞在未打开的状态下与连接在降落伞下端的吊舱组件快速下落;气囊与降落伞切割的分离通过地面显控软件按下球伞分离切割器的起爆功能,经视通信链路传递给吊舱内的球载计算机;球载计算机执行球伞分离切割功能,气囊与降落伞随即分离,吊舱、任务载荷等回收单元随降落伞下降;

25.3)待降落伞完全张开后,其下降速度减慢并逐渐趋于稳定;

26.4)根据试验地点的地理海拔特征,等降落伞降落到一定海拔高度时,发送吊舱翻转指令,随即吊舱翻转切割器起爆,连接吊舱与降落伞的翻转绳被切断,因吊绳仍连接吊舱与降落伞,其固连在吊舱舱体底部,使得吊舱舱体脱离翻转绳约束后整体倒置,防撞支架滑动至任务载荷位置卡住;

27.5)吊舱翻转完成后,回收单元继续下降直至落地,落地时降落伞下降速度约为5m/s~7m/s,任务载荷因倒置未直接硬着陆,且减震器、吊舱柔性舱体对落地瞬时冲击能量的吸收,任务载荷基本处于无损伤状态。

28.该方法融合降落伞回收、特制吊舱翻转防护以及减震器,逐步减少冲击,先通过降落伞对任务载荷进行减速,再在落地前吊舱结构整体翻转使任务载荷不直接触地,并辅以减震器的吸收冲击能量效果,最终实现对昂贵任务载荷的整体安全无损回收。

29.与相关技术相比,本发明的有益效果为:

30.一、回收原理简单可靠,在降落伞减速的基础上,通过吊舱翻转使得任务载荷不直接触地,并采用减震器、柔性舱体的缓冲作用,将着陆瞬间的冲击能量完全吸收;

31.二、相比于缓冲装置、无人机吊舱等回收方式,该方式更为简单,成本更低;与常规降落伞回收、气囊放气回收法相比,基本上避免了昂贵任务载荷与地面的冲击,防护效果更优;

32.三、融合降落伞减速、吊舱翻转以及减震器缓冲等方式来实现高空气球的任务载荷回收的原理。

附图说明

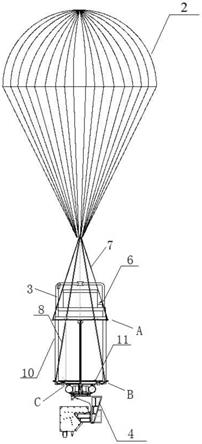

33.图1为高空气球准备回收前的状态示意图;

34.图2为吊舱的结构示意图;

35.图3为球伞分离后回收装置的状态示意图;

36.图4为吊舱翻转后回收装置的状态示意图;

37.图5为减震器的结构示意图;

38.图6为吊舱上的永磁铁与锁紧铁片的安装示意图。

39.附图中:1、气囊;2、降落伞;3、吊舱;4、任务载荷;5、球伞分离切割器; 6、吊舱翻转切割器;7、翻转绳;8、吊绳;9、减震器;10、防撞框架;11、永磁铁;12、安装板;13、锁紧铁片。

具体实施方式

40.以下将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。为叙述方便,下文中如出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用。

41.如图2、图3所示,本实施例提供的一种高空气球任务载荷回收装置包括降落伞2、设于所述降落伞2下端的吊舱组件、翻转绳7和吊绳8。

42.所述吊舱组件包括具有c端部的吊舱3、设于所述吊舱3的c端部的任务载荷4、以及套装于所述吊舱3外侧的防撞框架10。所述任务载荷4和吊舱3之间的减震器9。所述防撞框架10在翻转状态时能相对于所述吊舱3滑动,并在滑动的终止部位设置有锁紧组件。所述吊舱3的c端部上设有防止防撞框架10滑动时脱离吊舱3的支腿(未图示)。

43.所述防撞框架10具有呈相对设置的a端部和b端部,所述翻转绳7连接降落伞2及防撞框架10的a端部的两端,所述吊绳8连接降落伞2及防撞框架10的 b端部的两端。所述翻转绳7和吊绳8均采用轻质高强度高分子缆绳。翻转绳7 与降落伞2连接后呈倒v形,其v形开口

的两端分别固定在防撞框架10的a端部的吊挂螺栓上。吊绳8与降落伞2连接后也呈倒v形,其v形开口的两端则穿过防撞框架10的b端部设置的限位槽(未图示),再连接在c端部的支腿上。

44.所述翻转绳7上设有吊舱翻转切割器6。所述吊舱翻转切割器6采用电点火型切割器,其电缆采用双点线冗余设计,确保点火后能够顺利切断缆绳。

45.如图2、图5所示,所述减震器9为成熟的市购产品,其上下各有一块刚性的安装板12,其中一块(上)安装板12与c端部通过紧固件连接;另一块(下) 安装板12与任务载荷4通过紧固件连接。

46.如图6所示,所述锁紧组件包括永磁铁11和锁紧铁片13,所述锁紧铁片13 设置于所述防撞框架10的a端部的四周上,所述永磁铁11设置于所述吊舱3的 c端部的四周上。永磁铁11和锁紧铁片13均通过紧固件连接在对应位置上。在防撞框架10滑动时,c端部的永磁铁11与锁紧铁片11相互吸紧。

47.回收装置有两种状态:如图3所示的为回收装置处于初始状态,此时,所述吊绳8和翻转绳7均与防撞框架10连接,所述任务载荷4和防撞框架10的b端部朝下设置。如图4所示的为回收装置处于翻转状态,此时,所述翻转绳7断裂,所述吊绳8与防撞框架10连接,使所述任务载荷4和防撞框架10的b端部翻转后朝上设置。且所述防撞框架10在翻转状态时能相对于所述吊舱3滑动,滑动后,所述防撞框架10的b端部滑动至吊舱3的c端部上方,使任务载荷4正好处于防撞框架10的内部。

48.如图1所示,高空气球任务载荷回收装置中的降落伞2的顶部连接有气囊1,且降落伞2和气囊1之间设置有球伞分离切割器5。如1所示为任务载荷执行飞行任务,此时,吊舱3朝下。

49.相关设计参数如下:

50.飞行高度:21km;

51.吊舱重量(含任务载荷):47kg;

52.降落伞选用一级圆形伞;

53.降落伞直径:9m;

54.回收单元总重量:包括降落伞、吊舱、任务载荷,合计62.5kg。

55.本发明还提供一种高空气球任务载荷回收方法,具体包括如下步骤:

56.步骤s1,任务载荷4执行完与其飞行任务后,地面测控站确认高空气球的回收条件;

57.步骤s2,根据球载北斗反馈位置信息,高空气球处于空域范围内,根据试验当天地面、高空的风场条件,后续预测回收轨迹不会落入非安全区;

58.步骤s3,执行回收操作前,高空气球状态如图1所示,正式执行回收操作时,操作地面软件发送球伞分离指令,使球伞分离切割器5电起爆;

59.步骤s4,回收装置与气囊1分离,此时回收装置开始下降,观察其下降过程,地面软件显示的瞬时下降速度约为13.4m/s,分离后降落伞2带着任务载荷4下降,下降状态如图3所示;

60.步骤s5,待降落伞2的伞衣完全张开后,降落伞的下降速度逐渐趋于稳定;当下降到海边5000m时,降落伞2的瞬时速度为4.7m/s;

61.步骤s6,为规避地理环境限制,防止吊舱3未翻转前落在高山上,于5000m 海拔执行吊舱3翻转,地面软件发送吊舱3翻转指令;

62.步骤s7,发送指令给吊舱翻转切割器6动作,翻转绳7被切断,吊绳8承载,吊舱3位置整体倒置,且防撞框架10滑动至吊舱3的c端部,锁紧铁片13与吊舱3上的永磁铁11吸附锁紧。通过地面软件继续观测回收单元的飞行高度变化,系统翻转后的状态如图4所示;

63.步骤s8,历时47min,回收装置落至地面,落地前的降落伞2瞬时速度约为 4.314m/s,吊舱3顶部触地,钢丝减震器9吸收瞬时冲击能量;

64.步骤s9,吊舱3落地后,通过北斗观察到落点海拔约为1869m,任务载荷4 回收后,经外观检查和功能检查发现,任务载荷4结构未损坏,外观与功能完好,实现无损回收。

65.在其他的实施例中,吊舱翻转还可以用舵机实现,或者,切割器用熔断器实现。

66.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。