1.本发明涉及飞机测试技术领域,尤其涉及一种飞机测试喷雾系统及测试方法。

背景技术:

2.在飞机测试工程中,气候实验室喷雾系统是安装雾化喷嘴及向喷嘴输送介质的管道的平台,进行喷雾试验时将喷雾系统吊装在实验室内指定的高度,安装在喷雾系统上的喷嘴向下喷射形成云雾,再由实验室内循环气流输送至试验区域。为满足不同尺寸的试验对象对喷雾面积的要求,喷雾系统被设计为标准模块,通过将不同数量喷雾系统连接起来实现对喷雾面积的调节。

3.目前,常用的连接方法有焊接、螺栓连接、铆接等,这些连接方式操作繁琐、连接效率低,采用上述连接方法会造成喷雾系统连接耗时长、拆卸困难等问题,因此需要将喷雾系统设计成可快速、简便连接及拆卸的形式,以实现对喷雾面积的快速调节,并缩短喷雾试验的准备及收尾时间,提高试验效率。由于当前国内缺乏有关气候实验室喷雾试验技术的参考资料,因此针对上述气候实验室喷雾系统快速连接的需求,亟需一种可快速连接的气候实验室喷雾系统。

技术实现要素:

4.本发明所要解决的技术问题在于:克服上述现有技术之不足,提供一种飞机测试喷雾系统及喷雾方法,能够有效缩短喷雾系统连接耗时,降低喷雾系统拆装难度,提高飞机测试的喷雾试验效率。

5.一种飞机测试喷雾系统,包括底端设有支腿以及上端设有立柱的主框架、水平放置于主框架内且通过大角件与主框架连接的多个横梁、用于连接主框架的模块连接板;主框架内部四角处设有与其侧壁形成直角三角形的四个加强梁,所述加强梁与主框架内侧设有角件一,加强梁与主框架外侧设有角件二,每个加强梁上设有钻孔,且所述钻孔内安装有用于吊装主框架的吊环螺栓;所述横梁用于承载介质输送管路及雾化喷嘴;所述模块连接板为十字形且上端贯穿设有多个条形安装孔,条形安装孔内设有交叉连接的两个按压杆,每个所述条形安装孔内上端设有水平安装架体,两个所述按压杆的交叉点位于所述水平安装架体上并与水平安装架体连接,两个按压杆的交叉点上下两端分别通过弹簧杆连接,两个按压杆的交叉点下端外侧均设有水平插杆,主框架上设有可插入条形安装孔内且侧壁上设有与水平插杆相适配的插孔一的竖直固定杆一,按压杆上端设有手把。

6.根据本发明的一个方面,所述角件一采用45

°

型材角件,所述角件二采用135

°

型角件,通过设置角件一和角件二,可提高加强梁安装的牢靠性。

7.根据本发明的一个方面,所述支腿和所述立柱直径相同,且两者外壁均设有外螺纹,支腿外壁设有与所述外螺纹连接的内螺纹环,所述内螺纹环外端设有旋转环,当上下相

邻的两个支腿和立柱叠放时,可通过顺时针扭动旋转环,使其向下移动,当移动至支腿和立柱之间时,即可对叠放时的支腿和立柱进行固定,避免喷雾系统堆叠时发生移位,从而造成坍塌,需要分开两者时,逆时针扭动旋转环,同时,由于设置了旋转环即增加操作便捷性,又省力。

8.根据本发明的一个方面,所述主框架、支腿、立柱、加强梁以及横梁的材质为铝型材,所述模块连接板的材质为不锈钢,采用上述材质是在降低结构整体重量的同时也保证了足够的强度和刚度。

9.根据本发明的一个方面,所述模块连接板通过弹性卡接组件与主框架连接,所述弹性卡接组件包括设于各个主框架上且侧壁沿圆周方向均匀设有多个插孔二的竖直固定杆二、设于模块连接板上且套接于所述竖直固定杆二外部的安装环、多个与插孔二一一对应且一端贯穿安装环侧壁并延伸至插孔二内的卡接杆,所述卡接杆远离插孔二的一端设有拉伸手把,且卡接杆远离插孔二的一端套设有用于连接安装环和拉伸手把的恢复弹簧,当需要在模块连接板上安装主框架时,首先,同时向外拉动拉伸手把,各个卡接杆向外移动,此时,将竖直固定杆二插入安装环中心处,并松开拉伸手把,各个拉伸手把会插入插孔二从而完成模块连接板与主框架的固定连接,结构简单,操作方便。

10.根据本发明的一个方面,相邻两个所述拉伸手把之间通过伸缩杆连接,通过伸缩杆的设置,可方便多个拉伸手把同时向外移动,提高安装的速率,可靠性高。

11.根据本发明的一个方面,所述模块连接板通过模块插接组件与多个主框架连接,所述模块插接组件包括设于各个主框架四角外壁处的l型磁条、设于模块连接板内部四角处的卡槽、设于所述卡槽内壁且与所述l型磁条对应的电磁线圈;当需要连接四个主框架时,将各个主框架的其中一角插入模块连接板内对应的卡槽内,并向电磁线圈通电将l型磁条吸住,完成各个主框架的连接。

12.根据本发明的一个方面,所述卡槽内壁设有滑动卡条二,所述模块连接板上设有与所述滑动卡条二滑动连接的滑槽,通过将滑动卡条二与滑槽滑动卡接,进一步增加连接稳固性。

13.根据本发明的一个方面,所述水平安装架体的位置设置在条形安装孔内部上端,交叉点将按压杆分为上短下长的两段,由于两个按压杆的交叉点位于偏上的位置,根据杠杆原理,采用较小的力便可完成按压杆底端的分离。

14.本发明还提供了上述飞机测试喷雾系统的测试方法,包括以下步骤:s1、将主框架水平放置地面,使支腿与地面接触;s2、若仅使用一个主框架时,则采用钢索系留在4个带销孔加长吊环螺栓上,利用实验室上部运输系统将用于喷雾的主框架吊装到指定高度;s3、若需要使用多个主框架以增加喷雾面积时,则在地面将主框架对齐,可通过以下三种连接方式之一将模块连接板与各个主框架连接:方式一,手握手把将两个按压杆相向捏动,此时,将竖直固定杆一插入条形安装孔内,然后松开手把,在弹簧杆弹力的作用下,两个按压杆相背移动,此时,位于按压杆底端的水平插杆插入对应的插孔一内,完成模块连接板与主框架的安装;方式二,同时向外拉动拉伸手把,各个卡接杆向外移动,此时,将竖直固定杆二插入安装环中心处,并松开拉伸手把,各个拉伸手把会插入插孔二从而完成模块连接板与主

框架的固定连接;方式三,将各个主框架的其中一角插入模块连接板内对应的卡槽内,并向电磁线圈通电将l型磁条吸住,完成各个主框架的连接;s4、待模块连接板与各个主框架连接好后,用钢索系留在每个主框架的4个带销孔加长吊环螺栓上,利用实验室上部运输系统将主框架吊装到指定高度;s5、当主框架被吊装至指定高度时,利用安装在主框架上端的雾化喷嘴向下喷射形成云雾,再由实验室内循环气流输送至试验区域进行飞机测试实验;s6、试验结束后,将模块连接板拆下即可实现多个主框架的快速拆卸,存储主框架时将支腿与立柱对齐放置,实现主框架的堆叠放置,减小对存储面积的需求。

15.与现有技术相比,本发明的有益效果体现在以下几点:1、本发明可通过模块连接板将多个喷雾系统快速、便捷地连接起来,方便地调整喷雾面积,各个框架主体还可堆叠存放,极大地减少对存放空间的需求,同时,可通过支腿将主框架抬离地面,防止安装在主框架上的雾化喷嘴与地面碰撞而损坏,当上下相邻的两个支腿和立柱叠放时,可通过顺时针扭动旋转环,对叠放时的支腿和立柱进行固定,避免喷雾系统堆叠时发生移位,从而造成坍塌。

16.2、本发明采用材质为不锈钢的模块连接板,可保证喷雾系统处于同一平面内,减轻了喷雾系统吊装后的调平工作量,同时,采用铝型材组合而成的主框架,在降低结构重量的同时也保证了足够高的强度和刚度。

17.3、本发明提供了三种模块连接板与主框架之间的连接方式,操作方便,可根据实际需求进行选择。

附图说明

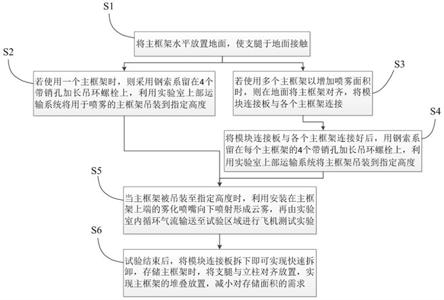

18.图1为本发明的测试方法流程图图2是本发明的主框架的主视图;图3为本发明的主框架的俯视图;图4为本发明的主框架的局部放大图;图5为本发明的主框架的连接示意图;图6为本发明的模块连接板与主框架连接的第一种示意图;图7为本发明的支腿与立柱的连接示意图;图8为本发明的模块连接板与主框架连接的第二种示意图;图9为本发明的弹性卡接组件的俯视图;图10为本发明的模块连接板与主框架连接的第三种示意图;图11为本发明的滑槽与滑动卡条二的连接示意图。

19.其中,1

‑

主框架、10

‑

支腿、100

‑

内螺纹环、101

‑

旋转环、11

‑

立柱、12

‑

加强梁、120

‑

角件一、121

‑

角件二、122

‑

钻孔、13

‑

竖直固定杆一、130

‑

插孔一、14

‑

外螺纹、2

‑

横梁、20

‑

大角件、3

‑

模块连接板、30

‑

条形安装孔、31

‑

水平安装架体、32

‑

按压杆、320

‑

弹簧杆、321

‑

水平插杆、322

‑

手把、33

‑

滑槽、4

‑

弹性卡接组件、40

‑

竖直固定杆二、400

‑

插孔二、41

‑

安装环、410

‑

拉伸手把、411

‑

恢复弹簧、412

‑

伸缩杆、42

‑

卡接杆、5

‑

模块插接组件、50

‑

l型磁条、51

‑

卡槽、510

‑

滑动卡条二、52

‑

电磁线圈。

具体实施方式

20.实施例1如图2、3所示,一种飞机测试喷雾系统,包括底端设有支腿10以及上端设有立柱11的主框架1、水平放置于主框架1内且通过大角件20与主框架1连接的两个横梁2、用于连接主框架1的模块连接板3;如图4所示,主框架1内部四角处设有与其侧壁形成直角三角形的四个加强梁12,加强梁12与主框架1内侧设有角件一120,加强梁12与主框架1外侧设有角件二121,每个加强梁12上设有钻孔122,且钻孔122内安装有用于吊装主框架1的吊环螺栓;角件一120采用45

°

型材角件,角件二121采用135

°

型角件,通过设置角件一和角件二,可提高加强梁12安装的牢靠性;如图7所示,支腿10和立柱11直径相同,且两者外壁均设有外螺纹14,支腿10外壁设有与外螺纹14连接的内螺纹环100,内螺纹环100外端设有旋转环101,当上下相邻的两个支腿10和立柱11叠放时,可通过顺时针扭动旋转环101,使其向下移动,当移动至支腿10和立柱11之间时,即可对叠放时的支腿10和立柱11进行固定,避免喷雾系统堆叠时发生移位,从而造成坍塌,需要分开两者时,逆时针扭动旋转环101,同时,由于设置了旋转环101即增加操作便捷性,又省力;横梁2用于承载介质输送管路及雾化喷嘴;主框架1、支腿10、立柱11、加强梁12以及横梁2的材质为铝型材,模块连接板3的材质为不锈钢,采用上述材质在降低结构整体重量的同时也保证了足够的强度和刚度;如图5、6所示,模块连接板3为十字形且上端贯穿设有四个条形安装孔30条形安装孔30内设有交叉连接的两个按压杆32,每个条形安装孔30内上端设有水平安装架体31,两个按压杆32的交叉点位于水平安装架体31上并与水平安装架体31连接,两个按压杆32的交叉点上下两端分别通过弹簧杆320连接,两个按压杆32的交叉点下端外侧均设有水平插杆321,主框架1上设有可插入条形安装孔30内且侧壁上设有与水平插杆321相适配的插孔一130的竖直固定杆一13,按压杆32上端设有手把322;水平安装架体31的位置设置在条形安装孔30内部上端,交叉点将按压杆32分为上短下长的两段,由于两个按压杆32的交叉点位于偏上的位置,根据杠杆原理,采用较小的力便可完成按压杆32底端的分离。

21.如图1所示,本实施例的飞机测试喷雾系统的喷雾方法,包括以下步骤:s1、将主框架1水平放置地面,使支腿10与地面接触;s2、若仅使用一个主框架1时,则采用钢索系留在4个带销孔加长吊环螺栓上,利用实验室上部运输系统将用于喷雾的主框架1吊装到指定高度;s3、若需要使用多个主框架1以增加喷雾面积时,则在地面将主框架1对齐,可手握手把322将两个按压杆32相向捏动,此时,将竖直固定杆一13插入条形安装孔30内,然后松开手把322,在弹簧杆320弹力的作用下,两个按压杆32相背移动,此时,位于按压杆32底端的水平插杆321插入对应的插孔一130内,完成模块连接板3与主框架1的安装;s4、待模块连接板3与各个主框架1连接好后,用钢索系留在每个主框架的4个带销孔加长吊环螺栓上,利用实验室上部运输系统将主框架吊装到指定高度;s5、当主框架1被吊装至指定高度时,利用安装在主框架1上端的雾化喷嘴向下喷

射形成云雾,再由实验室内循环气流输送至试验区域进行飞机测试实验;s6、试验结束后,将模块连接板3拆下即可实现多个主框架1的快速拆卸,存储主框架1时将支腿10与立柱11对齐放置,实现主框架的堆叠放置,减小对存储面积的需求。

22.实施例2本实施例与实施例1基本相同,不同之处在于:如图8、9所示,模块连接板3通过弹性卡接组件4与主框架1连接,弹性卡接组件4包括设于各个主框架1上且侧壁沿圆周方向均匀设有多个插孔二400的竖直固定杆二40、设于模块连接板3上且套接于竖直固定杆二40外部的安装环41、多个与插孔二400一一对应且一端贯穿安装环41侧壁并延伸至插孔二400内的卡接杆42,卡接杆42远离插孔二400的一端设有拉伸手把410,且卡接杆42远离插孔二400的一端套设有用于连接安装环41和拉伸手把410的恢复弹簧411;相邻两个拉伸手把410之间通过伸缩杆412连接。

23.本实施例的飞机测试喷雾系统的喷雾方法,包括以下步骤:s1、将主框架1水平放置地面,使支腿10与地面接触;s2、若仅使用一个主框架1时,则采用钢索系留在4个带销孔加长吊环螺栓上,利用实验室上部运输系统将用于喷雾的主框架1吊装到指定高度;s3、若需要使用多个主框架1以增加喷雾面积时,则在地面将主框架1对齐,首先,同时向外拉动拉伸手把410,各个卡接杆42向外移动,此时,将竖直固定杆二40插入安装环41中心处,并松开拉伸手把410,各个拉伸手把410会插入插孔二400从而完成模块连接板3与主框架1的固定连接;s4、待模块连接板3与各个主框架1连接好后,用钢索系留在每个主框架的4个带销孔加长吊环螺栓上,利用实验室上部运输系统将主框架吊装到指定高度;s5、当主框架1被吊装至指定高度时,利用安装在主框架1上端的雾化喷嘴向下喷射形成云雾,再由实验室内循环气流输送至试验区域进行飞机测试实验;s6、试验结束后,将模块连接板3拆下即可实现多个主框架1的快速拆卸,存储主框架1时将支腿10与立柱11对齐放置,实现主框架的堆叠放置,减小对存储面积的需求。

24.实施例3本实施例与实施例1基本相同,不同之处在于:如图10、11所示,模块连接板3通过模块插接组件5与四个主框架1连接,模块插接组件5包括设于各个主框架1四角外壁处的l型磁条50、设于模块连接板3内部四角处的卡槽51、设于卡槽51内壁且与l型磁条50对应的电磁线圈52;卡槽51内壁设有滑动卡条二510,模块连接板3上设有与滑动卡条二510滑动连接的滑槽33。

25.本实施例的飞机测试喷雾系统的喷雾方法,包括以下步骤:s1、将主框架1水平放置地面,使支腿10与地面接触;s2、若仅使用一个主框架1时,则采用钢索系留在4个带销孔加长吊环螺栓上,利用实验室上部运输系统将用于喷雾的主框架1吊装到指定高度;s3、若需要使用多个主框架1以增加喷雾面积时,则在地面将主框架1对齐,将各个主框架1的其中一角插入模块连接板3内对应的卡槽51内,并向电磁线圈52通电将l型磁条

50吸住,完成各个主框架1的连接;s4、待模块连接板3与各个主框架1连接好后,用钢索系留在每个主框架的4个带销孔加长吊环螺栓上,利用实验室上部运输系统将主框架吊装到指定高度;s5、当主框架1被吊装至指定高度时,利用安装在主框架1上端的雾化喷嘴向下喷射形成云雾,再由实验室内循环气流输送至试验区域进行飞机测试实验;s6、试验结束后,将模块连接板3拆下即可实现多个主框架1的快速拆卸,存储主框架1时将支腿10与立柱11对齐放置,实现主框架的堆叠放置,减小对存储面积的需求。