1.本发明涉及一种相变弹射动力装置。

背景技术:

2.目前,目前国内外开展了液压式、高压空气式、液压—气动式、燃气式、燃气—蒸汽式和电磁式动力源的飞行器弹射研究,其中燃气式动力装置体积小、应用范围广、但燃气温度高,导致发射装置内温度高,易烧蚀发射装置,增加了发射装置的设计难度,且对飞行器上设备及发射装置易造成热烧蚀的风险,维护成本高,此外,燃气含有毒气体,不环保,限制了燃气式弹射动力装置的应用。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种相变弹射动力装置,该相变弹射动力装置能满足发射装置动力装置弹射飞行器的功能要求,极大的降低动力装置在飞行器弹射过程中的温度及其对发射装置的烧蚀,飞行器弹射过程低温、微烟、可控,降低了发射装置的维修成本。

4.本发明通过以下技术方案得以实现。

5.本发明提供的一种相变弹射动力装置,包括动力单元;所述动力单元为多个呈阵列平行分布固定于上压板和底板之间,上压板和底板相互平行;所述动力单元内充装气态或液态二氧化碳。

6.所述动力单元顶端穿过上压板固定。

7.所述动力单元中部有固定板将动力单元辅助固定。

8.所述固定板上还有螺纹杆穿过,螺纹杆两端分别固定于上压板和底板。

9.所述动力单元由罐体、发热剂、引爆线组成,罐体内有密封空腔,引爆线穿过罐体前端引入空腔内,在空腔内发热剂包裹于引爆线上。

10.所述发热剂固定于支撑板,支撑板固定于罐体内后端;罐体和支撑板采用高强钢材料焊接一体成型。

11.所述罐体安装于复材包覆体中。

12.所述罐体前端装有充气头,罐体后端装有放气头。

13.所述充气头和引爆线注塑成一体。

14.所述放气头前端位置装有滞裂片,滞裂片呈向后凸起的凸面,该凸面上开有v型槽。

15.本发明的有益效果在于:能满足发射装置动力装置弹射飞行器的功能要求,极大的降低动力装置在飞行器弹射过程中的温度及其对发射装置的烧蚀,飞行器弹射过程低温、微烟、可控,降低了发射装置的维修成本。

附图说明

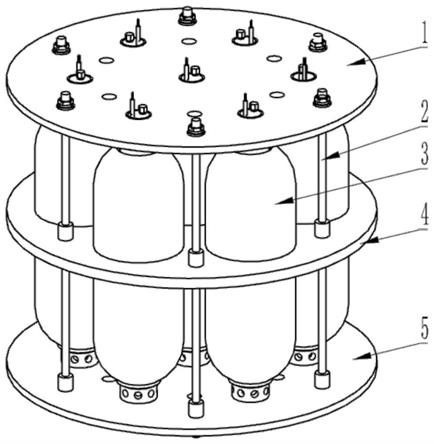

16.图1是本发明的正等轴结构示意图;

17.图2是图1中动力单元的主剖切视图。

18.图中:1

‑

上压板,2

‑

螺纹杆,3

‑

动力单元,4

‑

固定板,5

‑

底板,6

‑

引爆线,7

‑

顶杆,8

‑

充气头,9

‑

密封垫片a,10

‑

密封垫片b,11

‑

发热剂,12

‑

罐体,13

‑

复材包覆体,14

‑

支撑板,15

‑

密封垫片c,16

‑

滞裂片,17

‑

密封垫片d,18

‑

放气头。

具体实施方式

19.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

20.实施例1

21.如图1、图2所示的一种相变弹射动力装置,包括动力单元3;所述动力单元3为多个呈阵列平行分布固定于上压板1和底板5之间,上压板1和底板5相互平行;所述动力单元3内充装气态或液态二氧化碳。

22.实施例2

23.基于实施例1,动力单元3顶端穿过上压板1固定。

24.实施例3

25.基于实施例1,动力单元3中部有固定板4将动力单元3辅助固定。

26.实施例4

27.基于实施例3,固定板4上还有螺纹杆2穿过,螺纹杆2两端分别固定于上压板1和底板5。

28.实施例5

29.基于实施例1,动力单元3由罐体12、发热剂11、引爆线6组成,罐体12内有密封空腔,引爆线6穿过罐体12前端引入空腔内,在空腔内发热剂11包裹于引爆线6上。

30.实施例6

31.基于实施例5,发热剂11固定于支撑板14,支撑板14固定于罐体12内后端;罐体12和支撑板14采用高强钢材料焊接一体成型。

32.实施例7

33.基于实施例5,罐体12安装于复材包覆体13中。

34.实施例8

35.基于实施例5,罐体12前端装有充气头8,罐体12后端装有放气头18。

36.实施例9

37.基于实施例8,充气头8和引爆线6注塑成一体。

38.实施例10

39.基于实施例8,放气头18前端位置装有滞裂片16,滞裂片16呈向后凸起的凸面,该凸面上开有v型槽。

40.实施例11

41.基于上述实施例,由压板1、螺纹杆2、动力单元3、固定板4、底板5组成,其中,动力单元3主要由引爆线6、顶杆7、充气头8、密封垫片a9、密封垫片b10、发热剂11、罐体12、复材包覆体13、支撑板14、密封垫片c15、滞裂片16、密封垫片d17放气头18等组成。其连接关系

为:将密封垫片b10、发热剂11、密封垫片a9依次放置在罐体12安装口处,再将充气头8与罐体12通过螺纹旋紧;然后将密封垫片c15、滞裂片16、密封垫片d17依次放置在罐体12安装口处,再将放气头18与罐体12通过螺纹旋紧;至此,整个动力单元安装完毕,其中支撑板14、罐体12、复材包覆体13为一体式结构;再将各个装配好的动力单元3充装好二氧化碳气体,最后将各个动力单元3通过固定板4、螺纹杆2、底板5、上压板1依次通过紧固件固定。

42.包括罐体12、复材包覆体13、充气头8、放气头18、密封垫片、滞裂片16、发热剂11组成密闭容器。

43.发热剂11的引爆线6与充气头8通过注塑成一体。

44.发热剂11为高能量密度、钝感、厌氧型发热剂,可瞬间释放大量热量。

45.滞裂片16凸面开有v型槽,超过设计压力后会裂开不破碎。

46.罐体12与支撑板14采用高强钢材料焊接一体成型,其外表面缠绕高比强度碳纤维复合材料复材包覆体13,在保证安全性前提下实现了动力单元3的轻量化。

47.罐体12与放气头18、充气头8通过螺纹紧固连接后,再经上压板1、固定板4、螺纹杆2、底板5通过紧固件连接。

48.主要工作过程为:

49.步骤一:根据弹射速度的需要选择合适的发热剂11,并根据弹射温度的需要确定动力单元内二氧化碳的质量;

50.步骤二:对各个动力单元3充装液态二氧化碳,充装质量为步骤一所述的二氧化碳质量;

51.步骤三:将相变弹射动力装置安装好,装配在发射装置上,并将引爆线6连接到发射装置点火设备上。

52.步骤四:发射装置点火指令下达后,根据环境温度选择合适的点火时序,将相变弹射动力装置中各个动力单元3依次按照设定时序点火,完成飞行器发射。

53.主要工作原理在于:工作原理是通过时序点火各个动力单元3内部的发热剂11,发热剂11加热液态二氧化碳发生相变产生高压、低温超临界二氧化碳气体,高能气体冲破滞裂片16进入发射装置对飞行器做功,实现飞行器弹射。

54.由此,本发明与现有技术相比:

55.①

充分利用co2相变点低、便于在常温下长期储存使用的优势,将其应用于飞行器弹射中,通过高能量、钝感、厌氧型发热剂加热储存在动力装置内的液态二氧化碳,液态二氧化碳受热相变产生高压、低温超临界二氧化碳,相变气体冲破滞裂片进入发射装置低压室推出飞行器,属于飞行器冷发射方式的一种新技术;

56.②

满足发射装置弹射飞行器的功能要求,极大的降低了动力装置在飞行器弹射过程中的温度及其对发射装置的烧蚀,飞行器弹射过程低温、微烟、可控,降低了发射装置的维修成本;

57.③

罐体与放气头、充气头通过螺纹紧固连接后,再经上压板、固定板、底板、螺纹杆紧固,并采用密封垫片挤压变形方式进行密封,满足气密性、安全性的性能要求;

58.④

点火后,液态二氧化碳发生相变,其压力瞬间超过滞裂片设计强度,滞裂片裂开不破碎,工作过程安全可靠;

59.⑤

通过时序点火方式对动力单元点火,可有效降低飞行器弹射过载,并根据环境

温度进行点火时序调节,实现不同温度环境下飞行器弹射速度的精准可控;

60.⑥

符合发射装置动力装置设计的经济性、工艺性、实用性以及可操作性要求。