1.本实用新型涉及动力推进技术领域,尤其涉及一种推进支架及一种平流层飞艇。

背景技术:

2.平流层飞艇具有飞行高度高、载荷量大,飞行时间长等优异的性能,其平台性能稳定,技术可靠性强,可以搭载通信和导航设备、红外相机和预警雷达等不同类型的监视探测设备,具有重要的民用和军用价值。

3.推进系统是飞艇的重要组成部分,推进系统主要由动力推进支架和动力螺旋桨组成。目前,动力推进支架主要采用金属结构设计,平流层飞艇大型化发展的过程中,其所需的推进支架结构系统尺寸巨大,若继续采用传统的金属结构设计,需要付出巨大的重量代价,与艇体耦合处在动态载荷作用下会产生比较大的应力集中问题,同时结构与艇体耦合疲劳响应问题也比较突出。基于此,提供一种新型的轻质的推进支架迫在眉睫。

技术实现要素:

4.本实用新型提供一种推进支架及一种平流层飞艇,用以解决现有技术中推进支架重量较大的缺陷。

5.本实用新型提供一种推进支架,包括:承力支架,所述承力支架的顶部安装有过渡架,所述承力支架和所述过渡架采用三维多向编织的碳纤维管构成。

6.根据本实用新型提供的一种推进支架,所述碳纤维管的材质为t800。

7.根据本实用新型提供的一种推进支架,所述承力支架包括承力架和多个第一承力杆,多个所述第一承力杆设置在所述承力架的四周,并通过多向接头与所述承力架连接。

8.根据本实用新型提供的一种推进支架,所述承力架包括三个平行设置的框架单元,三个所述框架单元的面积由顶层向底层逐渐减小,每个所述框架单元由多个第二承力杆构成,且相邻两个所述框架单元通过所述第二承力杆连接。

9.根据本实用新型提供的一种推进支架,所述第一承力杆的两端设置有第一刺辊,所述第一刺辊形成有内螺纹,所述第一承力杆与所述过渡架螺纹连接。

10.根据本实用新型提供的一种推进支架,所述第二承力杆的两端设置有第二刺辊,所述第二刺辊形成有外螺纹,所述第二承力杆与所述过渡架螺纹连接。

11.根据本实用新型提供的一种推进支架,所述第一承力杆和所述第二承力杆为三维五向编织的碳纤维管,所述第一承力杆的编织角度为15

°

,所述第二承力杆的编织角度为正45

°

或负45

°

。

12.根据本实用新型提供的一种推进支架,所述第一承力杆的壁厚为3mm,所述第二承力杆的壁厚为2.5mm。

13.根据本实用新型提供的一种推进支架,还包括电机安装板,所述电机安装板安装在所述承力支架的底部,所述第一承力杆与所述电机安装板螺纹连接。

14.本实用新型还提供一种平流层飞艇,包括如上所述的推进支架,所述推进支架安

装在所述平流层飞艇。

15.本实用新型提供的推进支架,通过采用三维多向编织的碳纤维管构成过渡架和承力支架,解决了平流层飞艇大尺度动力推进支架重量较重的问题,减轻了推进支架的自重,降低了平流层飞艇的负荷,提高了平流层飞艇的动力推进效率。同时,降低了推进支架与平流层飞艇艇体耦合时的疲劳响应,耦合处应力集中的问题得到了有效改善。

附图说明

16.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

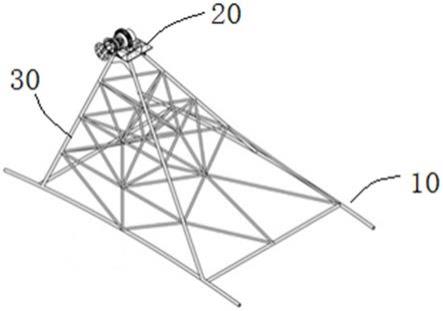

17.图1是本实用新型提供的推进支架的结构示意图;

18.图2是图1中示出的过渡架的结构示意图;

19.图3是图1中示出的第一承力杆的结构示意图;

20.图4是图1中示出的承力架的结构示意图;

21.图5是多向接头的结构示意图;

22.图6是第一刺辊的结构示意图;

23.图7是第二承力杆的结构示意图;

24.图8是第二刺辊的结构示意图;

25.图9是图1中示出的电机安装板的结构示意图;

26.图10是平流层飞艇与推进支架的结构示意图;

27.附图标记:

28.10:过渡架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20:电机安装板;

ꢀꢀꢀꢀ

30:承力支架;

29.31:第一承力杆;

ꢀꢀꢀꢀꢀ

32:承力架;

ꢀꢀꢀꢀꢀꢀꢀꢀ

33:第二承力杆;

30.40:多向接头;

ꢀꢀꢀꢀꢀꢀꢀ

100:推进支架;

ꢀꢀꢀꢀꢀ

200:平流层飞艇;

31.311:第一刺辊;

ꢀꢀꢀꢀꢀꢀ

331:第二刺辊。

具体实施方式

32.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.下面结合图1

‑

图10描述本实用新型的推进支架及平流层飞艇。

34.如图1所示,在本实用新型的一个实施例中,推进支架100包括:过渡架10和承力支架30。承力支架30的顶部安装有过渡架10,承力支架30和过渡架10采用三维多向编织的碳纤维管构成。

35.具体来说,过渡架10安装在承力支架30的顶部,过渡架10安装在平流层飞艇200的腹部下方或艇体尾部。通常来讲,推进支架100的外伸尺寸为螺旋桨半径的2

‑

2.5倍,采用小

尺寸多螺旋桨多推进支架100的设计方案,可以有效提高平流层飞艇200的动力推进效率。由于推进支架100的尺寸较大,承力支架30和过渡架10采用三维多向编织的碳纤维管构成,三维多向编织的碳纤维管质量轻,且碳纤维管均为空心结构,较之金属材质的推进支架100,可以最大程度降低推进支架100的重量。

36.进一步地,碳纤维管可选择多种编织构型。具体来说,有三维五向编织构型,或三维七向编织构型。同时,根据螺旋桨的转速和电机转动功率,碳纤维管的壁厚和纤维体积含量也可以有多种设置,以满足碳纤维管的刚度和强度要求。同时,碳纤维管的编织角度也可进行多种设置。

37.进一步地,如图2所示,过渡架10由三维多向编织的碳纤维管一体成型,过渡架10的中部形成有弧形,以与平流层飞艇200的腹部相贴合。

38.本实用新型实施例提供的推进支架,通过采用三维多向编织的碳纤维管构成过渡架和承力支架,解决了平流层飞艇大尺度动力推进支架重量较重的问题,减轻了推进支架的自重,降低了平流层飞艇的负荷,提高了平流层飞艇的动力推进效率。同时,降低了推进支架与平流层飞艇艇体耦合时的疲劳响应,耦合处应力集中的问题得到了有效改善。

39.进一步地,在本实用新型的一个实施例中,碳纤维管采用三维五向编织工艺,其中,碳纤维管的材料为t800。

40.如图3和图4所示,在本实用新型的一个实施例中,承力支架30包括承力架32和多个第一承力杆31。多个第一承力杆31设置在承力架32的四周,并通过多向接头40与承力架32连接。

41.具体来说,第一承力杆31为主承力杆,承力架32为次承力结构。承力架32为平行设置的多层结构,承力架32每层的面积可以相等,使承力架32成为一个矩形结构,相应地,承力架32每层的面积也可以逐渐减小,使承力架32成为一个三角形结构。多个第一承力杆31设置在承力架32的四周,以对承力架32起到支撑作用。

42.进一步地,在本实用新型的一个实施例中,承力架32包括三个平行设置的框架单元,三个框架单元的面积由顶层向底层逐渐减小,每个框架单元由多个第二承力杆33构成,且相邻两个框架单元也通过第二承力杆33连接。

43.具体来说,每个框架单元由多个第二承力杆33组成,第二承力杆33为次承力杆,多个第二承力杆33沿横向和纵向连接,形成多个连接的框架单元。在本实施例中,第一承力杆31与承力架32连接时,每个第一承力杆31均与水平面呈倾斜状态设置,以提高推进支架100整体结构的刚度和强度。进一步地,在本实施例中,顶层框架单元的面积最大,而底层框架单元的面积最小,当推进支架100安装在平流层飞艇200下方时,顶层框架单元靠近平流层飞艇200的艇体,底层框架单元远离平流层飞艇200的艇体,以减小推进支架100所受到的空气阻力。可选地,第一承力杆31与第二承力杆33采用多向接头40连接。

44.如图5所示,多向接头40为六向接头,其每个接头均可与第一承力杆31或第二承力杆33连接,第二承力杆33之间也可通过多向接头40连接,以形成横向和纵向连接的承力架32。

45.进一步地,在本实用新型的一个实施例中,可选地,第一承力杆31和第二承力杆32均采用三维五向编织的碳纤维管,其中,第一承力杆31的编织角度为15

°

,纤维体积含量为60%;第二承力杆33的编织角度为正45

°

或负45

°

,纤维体积含量为60%。第一承力杆31的壁

厚为3mm,第二承力杆33的壁厚为2.5mm。进一步地,第一承力杆31和第二承力杆33的壁厚和纤维体积含量可根据螺旋桨的转速和电机转动功率进行相应地设计,在推进支架100实际应用之前,需要对第一承力杆31和第二承力杆33进行拉伸和压缩刚度、强度性能测试和分析,以评估其准静态和动态时的力学性能。

46.本实用新型实施例提供的推进支架,根据不同的推进功率和螺旋桨转速可对组成推进支架的碳纤维管的壁厚和纤维体积含量进行设计,进而满足推进支架的刚度和抗疲劳性能的要求,为平流层飞艇跨昼夜飞行提供了可靠的技术支撑。

47.如图6所示,在本实用新型的一个实施例中,第一承力杆31的两端设置有第一刺辊311,第一刺辊311内设有内螺纹,以便第一承力杆31与过渡架10通过螺纹连接。具体来说,第一刺辊311的材质为钛合金,第一刺辊311的外部布满刺,内部形成内螺纹,当第一承力杆31与过渡架10连接时,螺栓穿过过渡架10上预设的孔,与第一刺辊311内部形成的内螺纹进行配合连接。

48.如图7和图8所示,在本实用新型的一个实施例中,第二承力杆33的两端设置有第二刺辊331,第二刺辊331的外部形成有外螺纹,第二承力杆33与过渡架10通过螺纹连接。

49.具体来说,第二刺辊331的材质为钛合金,第二刺辊331一端的外部布满了刺,另一端的外部形成有外螺纹,其中形成有外螺纹的一端位于第二承力杆33的端部。当承力支架30与过渡架10连接时,也即位于承力支架30下部的第二承力杆33与过渡架10连接时,第二刺辊331外部的外螺纹与过渡架10上预设的孔进行配合连接。

50.如图9所示,在本实用新型的一个实施例中,推进支架100还包括电机安装板20,电机安装板20安装在承力支架30的底部,第一承力杆31与电机安装板20螺纹连接。

51.具体来说,电机安装板20用于安装螺旋桨电机。

52.本实用新型实施例提供的推进支架,实现了动力推进支架最大程度的轻量化设计,提高了平流层飞艇的动力推进效率。同时,根据发电机功率、螺旋桨转速和螺旋桨尺寸可以设计不同编织构型、不同编织角度和纤维体积含量的碳纤维管,进而设计出不同的推进支架,提高了推进支架的适用性,满足了平流层飞艇多种工况的需求。

53.如图10所示,本实用新型实施例还提供了一种平流层飞艇200,包括推进支架100。具体来说,推进支架100安装在平流层飞艇200,推进支架100用于安装平流艇飞艇200的动力推进设备,以为平流层飞艇200提供推进动力。推进支架100可安装在平流层飞艇200的腹部,也可安装在平流层飞艇200艇体两侧或艇体尾部。

54.本实用新型实施例提供的平流层飞艇,通过将推进支架设置为碳纤维结构,减轻了推进支架的自重,提高了平流层飞艇的推进效率,为平流层飞艇跨昼夜飞行提供了可靠的技术支撑。

55.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。