1.本发明涉及陶瓷建筑材料领域,具体涉及一种无色差抗菌抛釉陶瓷材料及其制备方法。

背景技术:

2.现阶段,具有抗氧化、防去离子水防滑、抗腐耐磨和优良硬度等性能的陶瓷,以及色彩、图案不同种类的陶瓷均占有不同程度的市场,但随着人们生活去离子水平的不断提升和环保意识的急剧增长,仅仅只具备传统意义上功能的陶瓷已经不能满足人们的生产和生活上的需求。因此,在陶瓷制品生产过程中,具有抗菌功能的陶瓷制品正在成为一种潮流趋势和科研研发的热点。

3.纳米技术中,当组成物质的颗粒粒径小到纳米尺寸后,能够产生具有比表面积大、粒径小、表面含有大量不饱和键等特殊性能,极具活泼的表面活性和化学性质,因此将纳米技术运用到抗菌、抑菌等方面无疑是有效的抗菌陶瓷技术制备方法之一。

4.目前,通过纳米技术达成抗菌陶瓷制备的方法主要有金属离子无机抗菌陶瓷、光催化无机抗菌陶瓷和稀土光催化无机抗菌陶瓷。其中,金属离子无机抗菌陶瓷是最早并得到广泛应用的技术之一,当将金属离子以银离子做陶瓷制备的抗菌剂时,虽然釉面与去离子水接触后可析出银离子,直接进入细菌等生命体破坏其生长,达到抗菌效果,但是银离子等金属无机抗菌陶瓷会因金属离子的加入而发生变色问题,造成陶瓷整体发生色差的情况。

技术实现要素:

5.本发明提供一种无色差抗菌抛釉陶瓷材料及其制备方法,不仅抗菌效果更好,而且无色差,有效克服陶瓷焙烧产生的色差变化问题。

6.为实现上述目的,本一种无色差抗菌抛釉陶瓷材料,包括抛釉原料釉浆和胶体银溶液母液;

7.胶体银溶液母液为通过纳米银原料和分散剂配备成600-1000ppm的母液;

8.抛釉原料釉浆包括钾长石12-27份、钠长石5-25份、石英12-30份、白云石8-25份、烧滑石6-25份、氧化铝5-17份、氧化锌4-15份、硫酸钡2-9份、硫酸锶3-11份、碳酸锶4-15份;

9.胶体银溶液母液与抛釉原料釉浆之间按照重量比为(5-20):1配置加工而成。

10.进一步的,所述胶体银溶液母液为通过0.1-5份纳米银原料和0.1-5份0.2-1.5wt%的柠檬酸钠溶液配备成600-1000ppm的母液。

11.进一步的,所述抛釉原料釉浆包括钾长石23份、钠长石12份、石英13份、白云石12份、烧滑石12份、氧化铝5份、氧化锌5份、硫酸钡5份、硫酸锶8份、碳酸锶5份。

12.一种无色差抗菌抛釉陶瓷材料的制备方法,具体包括以下步骤:

13.s1:将相应份量的钾长石、钠长石、石英、白云石、烧滑石、氧化铝、氧化锌、硫酸钡、硫酸锶和碳酸锶混合均匀后转入到球磨机中球磨均匀,得到抛釉粉末;

14.再对抛釉粉末进行除杂、加去离子水混合、过筛处理,得到抛釉原料釉浆;

15.s2:将0.1-5份的纳米银原料和0.1-5份的0.2-1.5wt%的柠檬酸钠溶液加入到适量的去离子水中,并加热至80-100℃搅拌0.5-1h,制备得到浓度为4000ppm的胶体银溶液母液,再对4000ppm的胶体银溶液母液进行稀释至600-1000ppm;

16.s3:将s2中制备的600-1000ppm胶体银溶液母液与s1中抛釉原料釉浆按照质量比(5-20):1进行配置,得到抗菌抛釉原料;

17.s4:将步骤s3中抗菌抛釉原料放置于马弗炉内,再以升温速率2-15℃/min至860-910℃,空气焙烧2-4h降至室温后得到无色差抗菌抛釉陶瓷材料。

18.进一步的,所述步骤s1中抛釉粉末的细度为0.3-0.8g/cm3,对抛釉粉末先进行除铁、再加入10-45份的去离子水混合,然后通过100-400目的筛网进行筛选过筛。

19.进一步的,所述步骤s3中调节抗菌抛釉原料的ph值为7。

20.进一步的,所述步骤s2中纳米银原料的纯度≥99%,粒径为1-500nm,柠檬酸钠纯度≥99.9%。

21.与现有技术相比,本一种无色差抗菌抛釉陶瓷材料及其制备方法,将胶体银溶液母液与抛釉原料釉浆之间按照重量比为(5-20):1进行配置,并以升温速率2-15℃/min升至860-910℃,空气焙烧2-4h,通过在制备抛釉过程中添加一定量浓度的胶体银溶液,使得在特定温度下焙烧能得到与原釉料焙烧相同颜色的陶瓷制品,不仅能够很好的解决银系抗菌陶瓷焙烧出来的灰黑变色的问题,而且使得在加入极少量的纳米银无机抗菌材料后具体较好的抗菌性能,具有广泛的应用市场和应用空间。

附图说明

22.图1为实验例3第3组抗菌抛釉原料施加到陶瓷底片后直接焙烧980-1040℃后烧结的图样。

23.图2为实验例5第1组抗菌抛釉原料施加到陶瓷底片上并呈乳黄色的图样。

24.图3为实验例5第2组抗菌抛釉原料施加到陶瓷底片上静置3h后并呈灰色的图样。

25.图4为实验例5第2组抗菌抛釉原料施加到陶瓷底片上焙烧290-330℃后呈灰色的图样。

26.图5为实验例5第3组抗菌抛釉原料施加到陶瓷底片上直接焙烧860-910℃后呈白色的图样。

27.图6为实验例5中第4组抗菌抛釉原料施加到陶瓷底片上焙烧290-330℃后再次焙烧至860-910℃呈白色的图样。

具体实施方式

28.下面结合实施例对本发明的技术方案进行描述,所描述的实验例仅仅是本发明一部分的实验例,而不是全部。

29.本一种无色差抗菌抛釉陶瓷材料,包括抛釉原料釉浆和胶体银溶液母液;

30.胶体银溶液母液为通过纳米银原料和分散剂配备成600-1000ppm的母液;

31.抛釉原料釉浆包括钾长石12-27份、钠长石5-25份、石英12-30份、白云石8-25份、烧滑石6-25份、氧化铝5-17份、氧化锌4-15份、硫酸钡2-9份、硫酸锶3-11份、碳酸锶4-15份;

32.将胶体银溶液母液与抛釉原料釉浆之间按照重量比为(5-20):1进行配置,得到抗菌抛釉原料,再对抗菌抛釉原料烧制得到本无色差抗菌抛釉陶瓷材料。

33.优选的,分散剂为柠檬酸钠;

34.胶体银溶液母液为通过0.1-5份纳米银原料和0.1-5份0.2-1.5wt%的柠檬酸钠溶液配备成600-1000ppm的母液。

35.纳米银原料的纯度≥99%,粒径为1-500nm,柠檬酸钠纯度≥99.9%;

36.当纳米银原料与柠檬酸钠溶液相互混合时,柠檬酸钠溶液作为分散剂使用使纳米银能够均匀分散在水溶液中,并在下一步制备中可被均匀分散在抗菌抛釉原料中。另外分散剂不仅限于硅酸盐类和碱金属磷酸盐类等,纯度要求为ar级,即≥99.9%。

37.进一步的,抛釉原料釉浆包括钾长石23份、钠长石12份、石英13份、白云石12份、烧滑石12份、氧化铝5份、氧化锌5份、硫酸钡5份、硫酸锶8份、碳酸锶5份;

38.本一种无色差抗菌抛釉陶瓷材料的制备方法,具体包括以下步骤:

39.s1:将相应份量的钾长石、钠长石、石英、白云石、烧滑石、氧化铝、氧化锌、硫酸钡、硫酸锶和碳酸锶混合均匀后转入到球磨机中球磨均匀,得到抛釉粉末;

40.再对抛釉粉末进行除杂、加去离子水混合、过筛处理,得到抛釉原料釉浆;

41.所述步骤s1中抛釉粉末的细度为0.3-0.8g/cm3,对抛釉粉末先进行除铁、再加入10-45份的去离子水混合,然后通过100-400目的筛网进行筛选过筛;

42.优选的,当抛釉原料釉浆包括钾长石23份、钠长石12份、石英13份、白云石12份、烧滑石12份、氧化铝5份、氧化锌5份、硫酸钡5份、硫酸锶8份、碳酸锶5份时,加入25-36份去离子水混合,用210-320目的筛网进行过筛,得到抛釉原料釉浆;

43.s2:将0.1-5份的纳米银原料和0.1-5份的0.2-1.5wt%的柠檬酸钠溶液加入到适量的去离子水中,并加热至80-100℃搅拌0.5-1h,制备得到浓度为4000ppm的胶体银溶液母液,再对4000ppm的胶体银溶液母液进行稀释至600-1000ppm;

44.s3:将s2中制备的600-1000ppm胶体银溶液母液与s1中抛釉原料釉浆按照质量比(5-20):1进行配置,得到抗菌抛釉原料;

45.优选的,所述步骤s3将胶体银溶液母液与抛釉原料釉浆加入至球磨中按质量比配置,并调节抗菌抛釉原料的ph值为7。

46.s4:此抗菌抛釉原料是无色差抗菌抛釉陶瓷材料的基础,即可通过对抗菌抛釉原料进一步加工得到无色差抗菌抛釉陶瓷材料,这种加工方式为烧制,具体为将步骤s3中抗菌抛釉原料放置于马弗炉内,再以升温速率2-15℃/min至860-910℃,空气焙烧2-4h降至室温后得到无色差抗菌抛釉陶瓷材料,优选的为3h焙烧。

47.本发明确定一系列胶体银和抛釉原料不同浓度配比制备的无色差抗菌抛釉陶瓷材料,通过加入胶体银溶液母液作为抗菌材料与抛釉原料相互结合,解决陶瓷表面灰黑变色的问题,无需添加其他特定材料作为原料,也无需对制备工艺进行大量改动,使得抗菌陶瓷的性能和生产做了进一步稳定提升。

48.下面将结合本发明的实施例对技术方案进行清楚和完整的描述;

49.实施例1

50.本一种无色差抗菌抛釉陶瓷材料,包括抛釉原料釉浆和胶体银溶液母液;

51.将0.1-5份的纳米银原料和0.1-5份的0.2-1.5wt%的柠檬酸钠溶液加入到适量的

去离子水中,并加热至80-100℃搅拌0.5-1h,制备得到浓度为4000ppm的胶体银溶液母液,再对4000ppm的胶体银溶液母液进行稀释至600ppm;

52.抛釉原料釉浆包括钾长石12份、钠长石5份、石英12份、白云石25份、烧滑石6份、氧化铝17份、氧化锌15份、硫酸钡9份、硫酸锶3份、碳酸锶4份;

53.将相应成分混合均匀后转入到球磨机中球磨均匀,得到抛釉粉末,细度为0.3-0.8g/cm3,再对抛釉粉末进行除铁除杂、加10份去离子水混合、100目过筛处理,得到抛釉原料釉浆;

54.将胶体银溶液母液与抛釉原料釉浆之间按照重量比为5:1进行配置,得到抗菌抛釉原料,并可调节抗菌抛釉原料的ph值为7。将抗菌抛釉原料放置于马弗炉内,再以升温速率2-15℃/min至860-910℃,空气焙烧2-4h降至室温后得到无色差抗菌抛釉陶瓷材料。

55.实施例2

56.将0.1-5份的纳米银原料和0.1-5份的0.2-1.5wt%的柠檬酸钠溶液加入到适量的去离子水中,并加热至80-100℃搅拌0.5-1h,制备得到浓度为4000ppm的胶体银溶液母液,再对4000ppm的胶体银溶液母液进行稀释至800ppm;

57.抛釉原料釉浆包括钾长石27份、钠长石25份、石英30份、白云石8份、烧滑石25份、氧化铝5份、氧化锌4份、硫酸钡2份、硫酸锶11份、碳酸锶15份;将相应成分混合均匀后转入到球磨机中球磨均匀,得到抛釉粉末,细度为0.3-0.8g/cm,再对抛釉粉末进行除铁除杂、加40份去离子水混合、400目过筛处理,得到抛釉原料釉浆;

58.将胶体银溶液母液与抛釉原料釉浆之间按照重量比为20:1进行配置,得到抗菌抛釉原料,并放置于马弗炉内,再以升温速率2-15℃/min至860-910℃,空气焙烧2-4h降至室温后得到无色差抗菌抛釉陶瓷材料。

59.实施例3

60.本一种无色差抗菌抛釉陶瓷材料,包括抛釉原料釉浆和胶体银溶液母液;

61.将0.1-5份的纳米银原料和0.1-5份的0.2-1.5wt%的柠檬酸钠溶液加入到适量的去离子水中,并加热至80-100℃搅拌0.5-1h,制备得到浓度为4000ppm的胶体银溶液母液,再对4000ppm的胶体银溶液母液进行稀释至800ppm;

62.抛釉原料釉浆包括钾长石23份、钠长石12份、石英13份、白云石12份、烧滑石12份、氧化铝5份、氧化锌5份、硫酸钡5份、硫酸锶8份、碳酸锶5份;将相应成分混合均匀后转入到球磨机中球磨均匀,加入25-36份去离子水混合,用210-320目的筛网进行过筛,得到抛釉原料釉浆;

63.将胶体银溶液母液与抛釉原料釉浆之间按照重量比为10:1进行配置,得到抗菌抛釉原料,随后放置于马弗炉内,再以升温速率2-15℃/min至860-910℃,空气焙烧2-4h降至室温后得到无色差抗菌抛釉陶瓷材料。

64.实施例4

65.本一种无色差抗菌抛釉陶瓷材料,包括抛釉原料釉浆和胶体银溶液母液;

66.将0.1-5份的纳米银原料和0.1-5份的0.2-1.5wt%的柠檬酸钠溶液加入到适量的去离子水中,并加热至80-100℃搅拌0.5-1h,制备得到浓度为4000ppm的胶体银溶液母液,再对4000ppm的胶体银溶液母液进行稀释至1000ppm;

67.抛釉原料釉浆包括钾长石120份、钠长石14份、石英23份、白云石20份、烧滑石15

份、氧化铝12份、氧化锌11份、硫酸钡6份、硫酸锶7份、碳酸锶13份,将相应成分混合均匀后转入到球磨机中球磨均匀,加入30份去离子水混合,用300目的筛网进行过筛,得到抛釉原料釉浆;

68.将胶体银溶液母液与抛釉原料釉浆之间按照重量比为12:1进行配置,得到抗菌抛釉原料,随后放置于马弗炉内,再以升温速率2-15℃/min至860-910℃,空气焙烧2-4h降至室温后得到无色差抗菌抛釉陶瓷材料。

69.上文中参照优选的实施例详细描述了本发明所提出的无色差抗菌抛釉陶瓷材料及其制备方法的示范性实施方式,然而本领域技术人员可理解的是,在不背离本发明理念的前提下,可以对上述具体实施例做出多种变型和改型,且可以对本发明提出的各种技术特征、结构进行多种组合,而不超出本发明的保护范围,本发明的保护范围由所附的权利要求确定。

70.下面结合实验例对本发明的技术方案进行描述;

71.本实验例是对本发明所提出的无色差抗菌抛釉陶瓷材料及其制备方法的示范性实验方式,当进行实验例时,方便进行对比与分析,抛釉原料釉浆中各成分以相应的优选定量进行处理,并且为区分本无色差抗菌抛釉陶瓷材料的效果,将胶体银溶液母液与抛釉原料釉浆按照质量比(5-20):1进行配置得到抗菌抛釉原料,滴加至陶瓷底片上,而这种陶瓷底片是将同样制作的抛釉原料釉浆分成若干份进行烧制加工,即抛釉原料釉浆不与胶体银溶液母液按照重量比进行配置,直接将相应成分过筛后转移至马弗炉中,在900-1100℃焙烧2-4h得到陶瓷底片,用于区分增加胶体银溶液母液以及相应比例、烧制工艺、与传统抛釉原料釉浆之间色差对比;

72.各个实验例中,抛釉原料釉浆包括:钾长石23份、钠长石12份、石英13份、白云石12份、烧滑石12份、氧化铝5份、氧化锌5份、硫酸钡5份、硫酸锶8份、碳酸锶5份;

73.即将相应成分的钾长石、钠长石、石英、白云石、烧滑石、氧化铝、氧化锌、硫酸钡、硫酸锶和碳酸锶混合均匀后转入到球磨机中球磨均匀,得到抛釉粉末;再对抛釉粉末进行除杂处理,比如除铁,加入25-36份去离子水混合,用210-320目的筛网进行过筛,得到抛釉原料釉浆;

74.胶体银溶液母液的浓度为4000ppm,即将0.1-5份的纳米银原料和0.1-5份的0.2-1.5wt%的柠檬酸钠溶液加入到适量的去离子水中加热至80-100℃搅拌0.5-1h,制备得到浓度为4000ppm的胶体银溶液母液;将制备好的抛釉原料釉浆分成若干同等份,部分将其转移至马弗炉中,在900-1100℃焙烧2-4h得到陶瓷底片;

75.根据不同实验例进行稀释至不同的浓度,将胶体银溶液母液与抛釉原料釉浆之间的按照重量比(5-20):1进行配置,并在相同静置时间不同温度或不同静置时间相同温度中进行烧制;

76.实验例1

77.对胶体银母液进行稀释,即将4000ppm胶体银母液稀释成低浓度180-230ppm、中浓度470-520ppm和高浓度960-1080ppm三种不同浓度的胶体银溶液母液;

78.将每种胶体银溶液母液分别与抛釉原料釉浆分别按照0:1、5:1、10:1和20:1的比例进行配比,制备得到12种不同胶体银浓度的抗菌抛釉原料,整体编为第1组实验样品,按照第1组为模板另外再制备第2组、第3组和第4组实验样品,并对于每组细致依次进行编号;

79.具体的为,第1组中180-230ppm的胶体银溶液母液与抛釉原料釉浆按照0:1、5:1、10:1和20:1编号依次为1-1、1-2、1-3、1-4,470-520ppm的胶体银溶液母液与抛釉原料釉浆按照0:1、5:1、10:1和20:1编号依次为1-5、1-6、1-7、1-8,960-1080ppm的胶体银溶液母液与抛釉原料釉浆按照0:1、5:1、10:1和20:1编号依次为1-9、1-10、1-11、1-12;

80.第2组、第3组和第4组实验样品与第1组相同,也是按照三种低中高不同浓度的胶体银溶液母液与抛釉原料釉浆分别按照0:1、5:1、10:1和20:1的比例进行配比,依次编为2-1至2-12、3-1至3-12以及4-1至4-12。

81.随后将4组不同胶体银溶液母液的抗菌抛釉原料定量施加到陶瓷底片上,优选的,定量为2ml,陶瓷面积大小可为5cm2,分别放置于马弗炉内,以升温速率2-15℃/min分别升温,第1组实验样品升温至270-350℃、第2组实验样品升温至350-850℃,第3组实验样品升温至850-900℃、第4组实验样品升温至1000-1100℃,持续通入空气焙烧3h,再降至室温后取出观察记录抗菌抛釉原料的颜色和形态变化。

82.实验发现含有低中高浓度胶体银溶液母液的第1组实验样品在270-350℃条件下1-1、1-2、1-3、1-4、1-5号样品焙烧后为白色粉末状,1-6、1-7、1-8、1-9、1-10、1-11、1-12号样焙烧后为黑色粉末状;

83.第2组实验样品在350-850℃条件下焙烧后均为不属于瓷砖的粉末状;第3组实验样品在850-900℃条件下样品焙烧后均为更硬结的白色瓷砖粉末状;第4组实验样品在1000-1100℃条件下焙烧后均烧结到陶瓷底片上,无法刮下。

84.实验例2

85.对胶体银母液进行稀释,即将4000ppm胶体银母液稀释成100-180ppm浓度的胶体银溶液母液,稀释后的胶体银溶液母液与抛釉原料釉浆分别按照5:1、10:1和20:1的比例进行配比,球磨时混合均匀,制备得到不同浓度的胶体银抗菌抛釉原料;

86.整体编为第1组实验样品,按照第1组为模板另外再制备第2组实验样品,具体的为:

87.第1组中100-180ppm的胶体银溶液母液与抛釉原料釉浆按照0:1、5:1、10:1和20:1编号依次为1-1、1-2、1-3、1-4,第1组实验样品编号依次2-1至2-4;

88.随后将第1组和第2组抗菌抛釉原料分别定量施加到陶瓷底片上,优选的,定量为2ml,陶瓷面积大小可为5cm2,再放置于马弗炉内,再分别以升温速率2-15℃/min至680-710和980-1040℃,持续通入空气焙烧3h,然后降至室温后取出观察记录抗菌抛釉的颜色和形态变化;

89.实验发现含有低浓度100-180ppm的胶体银中第1组实验样品在680-710℃条件下焙烧后均为白色粉末状;第2组实验样品在980-1040℃条件下焙烧后为白色并烧结到底片表面上。

90.实验例3

91.对胶体银母液进行稀释,即将4000ppm胶体银母液稀释成100ppm、200ppm、400ppm、600ppm、800ppm、1000ppm共6种浓度的胶体银溶液母液,并将100ppm、200ppm浓度的胶体银溶液母液设为本次实验例的低浓度溶液,400、600ppm浓度的胶体银溶液母液设为中浓度溶液,800、1000ppm浓度的胶体银溶液母液设为高浓度溶液。

92.稀释后的胶体银溶液母液与抛釉原料釉浆分别按照5:1、10:1和20:1的比例进行

配比,球磨时混合均匀,制备得到18种不同胶体银浓度的抗菌抛釉原料,整体编为第1组实验样品,按照第1组为模板另外再制备第2组、第3组实验样品,并对于每组细致依次进行编号;

93.具体的为,第1组中100ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-1、1-2、1-3,200ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-4、1-5、1-6,依次类推,1800ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-16、1-17、1-18;

94.第2组、第3组和第4组实验样品与第1组相同,分别按照5:1、10:1和20:1的比例进行配比,依次编为2-1至2-18、3-1至3-18、4-1至4-18。

95.将第1组的抗菌抛釉原料定量施加到陶瓷底片上后放入瓷舟中,定量与实验例1一致,并放置于马弗炉内,以升温速率2-15℃/min至980-1040℃,不通入空气焙烧3h,再降至室温后取出观察记录抗菌抛釉的颜色和形态变化;

96.将第2组和第3组抗菌抛釉原料分别定量施加到陶瓷底片上,并放置于马弗炉内,再分别以升温速率2-15℃/min至910-960℃和980-1040℃,持续通入空气焙烧3h,然后降至室温后取出观察记录抗菌抛釉的颜色和形态变化,如图1所示;

97.将第4组的抗菌抛釉原料滴定量加到陶瓷底片上,并放置于马弗炉内,以升温速率2-15℃/min至1240-1310℃,空气焙烧3h,再降至室温后取出观察记录抗菌抛釉的颜色和形态变化;

98.实验发现,在含有低中高浓度的胶体银实验样品中,当焙烧温度为980-1040℃时,第1组样品烧制成瓷砖状并没有变黑,但出现灰色粉末物质;焙烧温度为910-960℃时,第2组的编号2-10至2-15号部分烧结为白色块状,一部分烧融到陶瓷底片上;焙烧温度为980-1040℃时,第3组的编号3-10至3-15号样品完全烧结,没有变黑;焙烧温度为1240-1310℃时,第4组的编号4-6至4-15号发生融化和破损,样品烧融。

99.实验例4

100.对胶体银母液进行稀释,即将4000ppm胶体银母液稀释成600、800、1000ppm浓度的胶体银溶液母液,以600ppm为中浓度溶液,800ppm和1000ppm为高浓度溶液。

101.稀释后的胶体银溶液母液与抛釉原料釉浆分别按照5:1、10:1和20:1的比例进行配比,球磨时混合均匀,制备得到不同胶体银浓度的抗菌抛釉原料,整体编为第1组实验样品,按照第1组为模板另外再制备第2组至第5组实验样品,并对于每组细致依次进行编号;

102.具体的为,第1组中600ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-1、1-2、1-3,800ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-4、1-5、1-6,1000ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-7、1-8、1-9;

103.第2组、第3组、第4组和第5组实验样品与第1组相同,分别按照5:1、10:1和20:1的比例进行配比,依次编为2-1至2-9、3-1至3-9、4-1至4-9、5-1至5-9。

104.将第1组、第2组、第3组和第4组的抗菌抛釉原料分别施加到陶瓷底片上,并放置于马弗炉内,再相应以升温速率2-15℃/min至280-310℃和470-540℃、660-710℃和860-910℃,持续通入空气焙烧3h,然后降至室温后取出观察记录抗菌抛釉的颜色和形态变化;

105.在制备第5组时先将抗菌抛釉原料定量施加到陶瓷底片上,静置3h备用,再放置于

马弗炉内,再以升温速率2-15℃/min至860-910℃,持续通入空气焙烧3h,然后降至室温后取出观察记录抗菌抛釉的颜色和形态变化。

106.实验发现,第1组、第2组的抗菌抛釉原料分别在280-310℃和470-540℃焙烧3h后均烧制成颜色变灰的粉末状,而内部呈白色;第3组的抗菌抛釉原料在660-710℃中焙烧3h后颜色为略微带灰色的白色样;第4组的抗菌抛釉原料在860-910℃中焙烧3h后颜色为白色样;第5组的抗菌抛釉原料静置3h后颜色有刚刚配置时的乳黄色,随着放置时间而逐渐变灰。

107.实验例5

108.对胶体银母液进行稀释,即将4000ppm胶体银母液稀释成600、800、1000ppm浓度的胶体银溶液母液,以600ppm为中浓度溶液,800ppm和1000ppm为高浓度溶液。

109.稀释后的胶体银溶液母液与抛釉原料釉浆分别按照5:1、10:1和20:1的比例进行配比,球磨时混合均匀,制备得到不同胶体银浓度的抗菌抛釉原料,整体编为第1组实验样品,按照第1组为模板另外再制备第2组至第4组实验样品,并对于每组细致依次进行编号;

110.具体的为,第1组中600ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-1、1-2、1-3,800ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-4、1-5、1-6,1000ppm的胶体银溶液母液与抛釉原料釉浆按照5:1、10:1和20:1编号依次为1-7、1-8、1-9;

111.第2组、第3组和第4组实验样品与第1组相同,分别按照5:1、10:1和20:1的比例进行配比,依次编为2-1至2-9、3-1至3-9、4-1至4-9。

112.将第1组的抗菌抛釉原料定量施加到陶瓷底片上,并放置于马弗炉内,再以升温速率2-15℃/min至290-330℃,空气焙烧3h,然后降至室温后取出观察记录抗菌抛釉的颜色和形态变化,如图2所示;

113.将第2组的抗菌抛釉原料定量施加到陶瓷底片上,先静置3h后降至室温后,观察记录抗菌抛釉的颜色和形态变化,如图3所示;再放置于马弗炉内,分别以升温速率2-15℃/min至290-330℃,空气焙烧3h,然后降至室温后取出观察记录抗菌抛釉的颜色和形态变化,如图4所示;

114.将第3组的抗菌抛釉原料定量施加到陶瓷底片上,并放置于马弗炉内,再以升温速率2-15℃/min至860-910℃,空气焙烧3h,然后降至室温后取出观察记录抗菌抛釉的颜色和形态变化,如图5所示;

115.将第4组的抗菌抛釉原料定量施加到陶瓷底片上,并放置于马弗炉内,再以升温速率2-15℃/min至290-330℃,持续通入空气焙烧3h,取出后观察记录抗菌抛釉的颜色和形态变化后再以相同升温速率至860-910℃,持续通入空气焙烧3h降至室温后取出观察记录抗菌抛釉的颜色和形态变化如图6所示。

116.实验发现,第1组立即在290-330℃焙烧和第2组静置3h后再进行290-330℃焙烧,烧制结果均为偏灰颜色样;第3组在290-330℃焙烧时与第1组偏灰样一致,并在860-910℃焙烧后呈白色;第4组在瓷舟上施加抗菌抛釉原料后先升温290-330℃,再至860-910℃焙烧,290-330℃焙烧后为第1组偏灰样,并出现灰色物质,在860-910℃焙烧后呈白色,陶瓷底片表面全部发黄。

117.第3组在290-330℃空气焙烧3h后会有银单质的小点析出在表面,这个是银单质在

加热温度下的析出,但由于温度太低因此析出的银会存在抛釉的表面而不能被空气带走。而在温度为860-910℃,持续通入空气焙烧3h会使得在抗菌抛釉内部接近表面的一层,这一层中银的全部析出,此时持续通入的空气会将析出的银带走,这样就不会产生色差。

118.如图1-6所示,由实验例1-实验例5结合说明,低浓度200ppm以内胶体银溶液的抗菌抛釉原料在各个温度下焙烧均会致使银浓度过低而过早升华呈现白色,抗菌抛釉原料在980-1020℃以后会逐渐烧结到陶瓷底片表面,不利于陶瓷成型;

119.满足保有纳米银的浓度添加量为600-1000ppm的中高浓度抗菌抛釉,焙烧温度为860-910℃,其施加抗菌抛釉原料的静置时间对焙烧结果没有影响;在焙烧时,胶体银溶液中的纳米银会逐渐向抗菌抛釉原料外析出单质银,由空气带出,并在860-910℃由于瓷砖状态成型达到临界点,表面纳米银全部升华被带走到外环境中并在焙烧后保持与原抛釉焙烧后一样的颜色,其内部保有一定量的纳米银,使其达到无色差的效果。

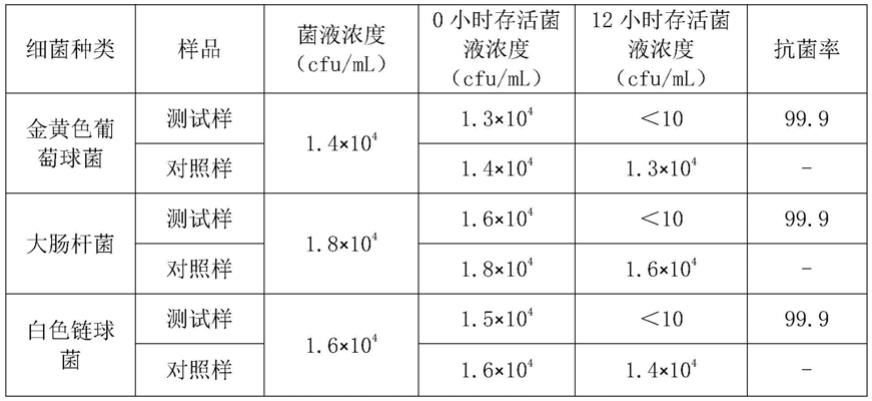

120.本一种无色差抗菌抛釉陶瓷材料,对应最优条件下胶体银溶液的浓度添加量为600-1000ppm,焙烧温度为860-910℃,并对这种无色差抗菌抛釉陶瓷材料进行进一步的抗菌实验,实验制备的无色差抗菌抛釉陶瓷材料对金黄色葡萄球菌、大肠杆菌和白色链球菌抗菌率>99.9,具备有良好抗菌性能。实验选取两片大小相同煅烧的陶瓷材料,置于相同的抗菌实验条件下,用移液枪准确施加1ml的菌液于抗菌抛釉瓷片的中心,待一定时间后各取50微升的存活细菌液进行菌液浓度测试,实验结果如表1所示。

[0121][0122]

胶体银溶液母液与抛釉原料釉浆按照质量比进行配置后得到的抗菌抛釉原料,可以应用于陶制品,例如陶琬、陶俑等,也可应用于瓷制品,例如烧制的瓷砖、瓷碗等,将抗菌抛釉原料均匀滴涂与砖胚或者陶胚表面进行煅烧,抛光等,得到陶瓷釉面的陶瓷制品。

[0123]

本无色差抗菌抛釉陶瓷材料,在制备抛釉过程中添加一定量浓度的胶体银溶液,不仅使得在特定温度下焙烧能得到与原釉料焙烧相同颜色的陶瓷制品,因此采用该抗菌抛釉制得的陶瓷砖、陶瓷碗等陶瓷产品,能够很好的解决银系抗菌陶瓷焙烧出来的灰黑变色的问题,而且使得在加入极少量的纳米银无机抗菌材料后具体较好的抗菌性能,具有广泛的应用市场和应用空间。