1.本发明涉及陶瓷加工技术领域,尤其涉及一种钧官两釉陶瓷工艺品的制作工艺。

背景技术:

2.陶瓷是陶器和瓷器的总称,陶瓷是以粘土为主要原料以及各种天然矿物经过粉碎混炼、成型和煅烧制得的材料以及各种制品。

3.现有的陶瓷的釉料使用后,其釉质和釉色的整体品质存在一定的缺陷,同时整体的色彩不够鲜明强烈;同时通过球磨机在进行浆料和釉料加工时,无法在每一次球磨后进行清洁,进而导致浆料和釉料出现混合的状况。

技术实现要素:

4.本发明解决的问题在于提供一种钧官两釉陶瓷工艺品的制作工艺,解决了现有的陶瓷的釉料使用后,其釉质和釉色的整体品质存在一定的缺陷,同时整体的色彩不够鲜明强烈;同时通过球磨机在进行浆料和釉料加工时,无法在每一次球磨后进行清洁,进而导致浆料和釉料出现混合的状况的技术问题。

5.为了实现上述目的,本发明采用了如下技术方案:一种钧官两釉陶瓷工艺品的制作工艺,该制作工艺的具体操作步骤如下:步骤一:制作浆料;按照重量百分比取高岭土30~35%、石英25~30%、碱石10~15%、钾长石5~10%和滑石3~5%,将上述原料分别粉碎后,与球石和水按1:1.8:1的配比装入球磨机研磨24小时,研磨细度为200目筛,浆料经过除铁、陈腐和练泥后备用。

6.步骤二:制作釉料;按照重量百分比取纳长石30~35%、黄长石20~25%、石英15~20%、碱石2~5%、方解石15~20%、氧化锌1~3%、滑石1~1.5%、着色氧化物0.5~2%,将上述原料分别粉碎后,与球石和水按1:1.8:1的配比装入球磨机研磨24小时,研磨细度为250目筛,得到钧瓷釉料与官瓷釉料备用;步骤三:制作素坯体;将步骤一制备的浆料注入模具内成型和手拉坯成型,修坯、晾干后,在900~1050℃的窑炉中烧制4~5小时,停火自然冷却至室温,取出素坯体备用;步骤四:施釉;将步骤三制成的素坯体用水擦拭后,在素坯体外表面分区施釉;步骤五:烧制;将步骤四修整好的素坯体放入窑炉中,保持窑炉内通风,使素坯体在氧化气氛中烧制,控制窑炉升温速度,调控窑炉温度完成烧制后,再次打开窑炉门,自然冷却至室温取出产品,得到钧官两釉陶瓷工艺品。

7.优选的,所述调控窑炉温度的具体操作如下:在3小时内匀速升至760℃,之后在1.5小时内匀速升温约至950℃,接着在1.5小时内升温约至1050℃,经过4小时烧制再升温至1280℃,保温0.5小时后,停火打开窑炉门快速降温至1180℃时关闭窑炉门及闸门保温,窑炉内温度降至150℃时再次打开窑炉门。

8.优选的,所述球磨机包括球磨筒,所述球磨筒两端分别安装有轴管,且轴管安装在轴座内部,所述球磨筒一端外侧安装有气泵,所述球磨筒内部通过连接套座转动安装有清

洁机构;所述清洁机构包括转轴、第一筒体、第二筒体和活动杆所述转轴外侧等距离安装有若干个第一筒体,所述第一筒体内部滑动安装有第二筒体,所述第二筒体内部滑动安装有活动杆,且活动杆与安装杆连接,所述安装杆外侧滑动安装有活动刷。

9.优选的,所述球磨筒另一端外侧安装有外齿,一端所述轴座上开设有用于气泵通过的内槽,另一端所述轴座侧壁安装有安装板,所述安装板上安装有减速机,所述减速机输入端与第一电机输出端连接,且减速机输出端安装有与外齿啮合的转齿。

10.优选的,一端所述轴座的轴管内安装有第二电机,且第二电机与转轴连接,所述转轴为中空结构,且转轴通过连接孔与连接套座导通,且连接套座与转轴通过密封轴承安装,且连接套座与气泵导通连接。

11.优选的,所述第二筒体一端且位于第一筒体内安装有第一活塞,所述活动杆一端且位于第二筒体内安装有第二活塞,所述第一筒体与转轴导通,且第二筒体一端通过连接管与转轴导通。

12.优选的,所述安装杆侧壁开设有滑槽,所述安装杆平行安装有气压杆,且气压杆与转轴导通,所述气压杆的伸缩端安装有滑板,且滑板贯穿滑槽与活动刷连接。

13.本发明的有益效果是:本发明工艺制得的钧官两釉陶瓷工艺品的釉质醇厚,釉色纯正,对比鲜明而强烈,此外,通过改进釉料基础配方,调整釉料性能,还能够适应铜元素氧化物和钛、铁氧化物着色,进而制作出多种釉色的钧官两釉陶瓷工艺品;在球磨完成后,此时通过气泵工作,经过连接套座和连接孔进入转轴内部,然后依次进入第一筒体和第二筒体内,带动第一活塞和第二活塞移动,实现第二筒体在第一筒体内移动以及活动杆在第二筒体内移动,调整安装杆的位置,直至活动刷与球磨筒内壁接触,此时通过气压杆工作带动滑板在滑槽内移动,实现活动刷的平移,然后通过第二电机工作带动清洁机构旋转,对球磨筒内壁进行清洁,避免球磨不同配比的原料出现混合的状况。

附图说明

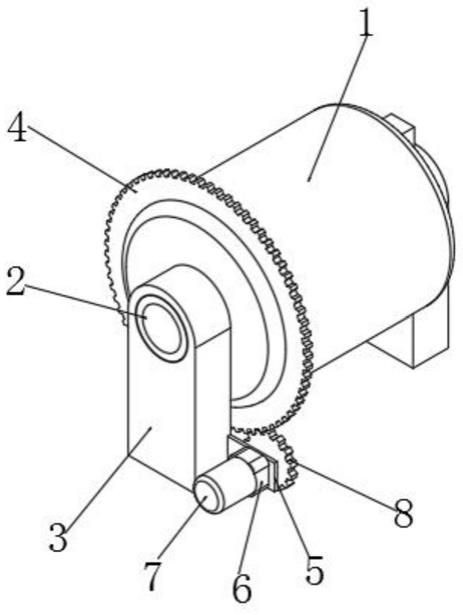

14.图1为本发明球磨机一侧结构示意图;图2为本发明球磨机另一侧结构示意图;图3为本发明球磨机局部剖视图;图4为本发明图3中a区域放大图;图5为本发明清洁机构结构示意图。

15.图例说明:1、球磨筒;2、轴管;3、轴座;4、外齿;5、安装板;6、减速机;7、第一电机;8、转齿;9、第二电机;10、气泵;11、清洁机构;12、连接套座;13、连接孔;14、转轴;15、第一筒体;16、第二筒体;17、活动杆;18、第一活塞;19、第二活塞;20、安装杆;21、活动刷;22、滑板;23、气压杆。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.下面给出具体实施例。

18.一种钧官两釉陶瓷工艺品的制作工艺,该制作工艺的具体操作步骤如下:步骤一:制作浆料;按照重量百分比取高岭土30~35%、石英25~30%、碱石10~15%、钾长石5~10%和滑石3~5%,将上述原料分别粉碎后,与球石和水按1:1.8:1的配比装入球磨机研磨24小时,研磨细度为200目筛,浆料经过除铁、陈腐和练泥后备用。

19.步骤二:制作釉料;按照重量百分比取纳长石30~35%、黄长石20~25%、石英15~20%、碱石2~5%、方解石15~20%、氧化锌1~3%、滑石1~1.5%、着色氧化物0.5~2%,将上述原料分别粉碎后,与球石和水按1:1.8:1的配比装入球磨机研磨24小时,研磨细度为250目筛,得到钧瓷釉料与官瓷釉料备用,其中,釉料制备时需要调整官瓷釉料的配比,一方面降低釉料中氧化钙含量,增宽其烧成范围;另一方面提高氧化钾含量,使釉质在保持莹润玉质美感的同时,又适合钧瓷的烧制温度;步骤三:制作素坯体;将步骤一制备的浆料注入模具内成型和手拉坯成型,修坯、晾干后,在900~1050℃的窑炉中烧制4~5小时,停火自然冷却至室温,取出素坯体备用;步骤四:施釉;将步骤三制成的素坯体用水擦拭后,在素坯体外表面分区施釉,上釉时,将钧瓷釉料与官瓷釉料分别施在预先设计好的区域,以便降低“串色”污迹,使器物釉面保持干净;步骤五:烧制;将步骤四修整好的素坯体放入窑炉中,保持窑炉内通风,使素坯体在氧化气氛中烧制,控制窑炉升温速度,在3小时内匀速升至760℃,之后在1.5小时内匀速升温约至950℃,接着在1.5小时内升温约至1050℃,经过4小时烧制再升温至1280℃,保温0.5小时后,停火打开窑炉门快速降温至1180℃时关闭窑炉门及闸门保温,窑炉内温度降至150℃时再次打开窑炉门,自然冷却至室温取出产品,得到钧官两釉陶瓷工艺品。

20.参见图1~图5,球磨机包括球磨筒1,球磨筒1两端分别安装有轴管2,且轴管2安装在轴座3内部,球磨筒1一端外侧安装有气泵10,球磨筒1内部通过连接套座12转动安装有清洁机构11,球磨筒1另一端外侧安装有外齿4,一端轴座3上开设有用于气泵10通过的内槽,另一端轴座3侧壁安装有安装板5,安装板5上安装有减速机6,减速机6输入端与第一电机7输出端连接,且减速机6输出端安装有与外齿4啮合的转齿8,一端轴座3的轴管2内安装有第二电机9,且第二电机9与转轴14连接,通过第二电机9工作实现清洁机构11的旋转,对球磨筒1内壁进行清洁,转轴14为中空结构,且转轴14通过连接孔13与连接套座12导通,且连接套座12与转轴14通过密封轴承安装,且连接套座12与气泵10导通连接,通过第一电机7工作,减速机6调速带动转齿8旋转,与啮合的外齿4配合,实现球磨筒1的旋转,进而对位于球磨筒1内部的原料进行球磨粉碎;清洁机构11包括转轴14、第一筒体15、第二筒体16和活动杆17转轴14外侧等距离安装有若干个第一筒体15,第一筒体15内部滑动安装有第二筒体16,第二筒体16内部滑动安装有活动杆17,且活动杆17与安装杆20连接,安装杆20外侧滑动安装有活动刷21第二筒体16一端且位于第一筒体15内安装有第一活塞18,活动杆17一端且位于第二筒体16内安装有第二活塞19,第一筒体15与转轴14导通,且第二筒体16一端通过连接管与转轴14导通,安装杆20侧壁开设有滑槽,安装杆20平行安装有气压杆23,且气压杆23与转轴14导通,气压杆

23的伸缩端安装有滑板22,且滑板22贯穿滑槽与活动刷21连接,通过气泵10工作,经过连接套座12和连接孔13进入转轴14内部,然后依次进入第一筒体15和第二筒体16内,带动第一活塞18和第二活塞19移动,实现第二筒体16在第一筒体15内移动以及活动杆17在第二筒体16内移动,调整安装杆20的位置,直至活动刷21与球磨筒1内壁接触,此时通过气压杆23工作带动滑板22在滑槽内移动,实现活动刷21的平移。

21.本发明工艺制得的钧官两釉陶瓷工艺品的釉质醇厚,釉色纯正,对比鲜明而强烈,此外,通过改进釉料基础配方,调整釉料性能,还能够适应铜元素氧化物和钛、铁氧化物着色,进而制作出多种釉色的钧官两釉陶瓷工艺品;在球磨完成后,此时通过气泵10工作,经过连接套座12和连接孔13进入转轴14内部,然后依次进入第一筒体15和第二筒体16内,带动第一活塞18和第二活塞19移动,实现第二筒体16在第一筒体15内移动以及活动杆17在第二筒体16内移动,调整安装杆20的位置,直至活动刷21与球磨筒1内壁接触,此时通过气压杆23工作带动滑板22在滑槽内移动,实现活动刷21的平移,然后通过第二电机9工作带动清洁机构11旋转,对球磨筒1内壁进行清洁,避免球磨不同配比的原料出现混合的状况。

22.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。