1.本发明涉及新材料制备技术领域,特别是涉及一种粒度可调的勃姆石制备方法。

背景技术:

2.近年来,随着新能源行业的迅速发展,锂电池作为新能源行业发展中的关键材料之一,备受关注。勃姆石具有良好的微观组织及热稳定性,在多个领域有广泛应用,尤其是高纯纳米级勃姆石粉体,是用于锂电池无机透明薄膜的重要原料,因此如何提高纳米勃姆石的制备效率以及降低生产成本,是新能源行业急需解决的问题。

3.现有采用水热法制备勃姆石的技术中,如专利cn201510334790.1一种粒度可控的勃姆石制备方法,具体为将al(oh)3与水混合形成浓度20-60%(质量分数)的悬浊液,调节ph2~9,在温度170~240℃、压强1.0~1.7mpa的条件下处理24~40小时,再通过过滤,烘干,打散,即可得到单分散的勃姆石,所述单分散的勃姆石粒度0.1~10微米。实际上该方法制备小粒径的勃姆石产品时,需要控制悬浊液在强酸条件下进行,且水热处理达24~40h,制备效率慢,能耗损失大;专利cn201810592975.6提供一种碱法制备片状勃姆石的方法,采用的制备方法则需要在强碱条件下(ph为11-14)进行制备勃姆石,即现有的调控勃姆石粒度的方法一般都需要在强碱或者强酸条件下进行,对设备的腐蚀性较大,并影响操作人员的安全性,且对试剂的损耗大,生产成本高,工业化难度大。

技术实现要素:

4.为了克服上述现有技术的缺点与不足,本发明目的是提供一种能够制备不同粒度勃姆石的制备方法,该方法在弱碱性条件下制备,具有条件温和、制备效率高的特点。

5.为实现上述发明目的,本发明采用如下技术方案:

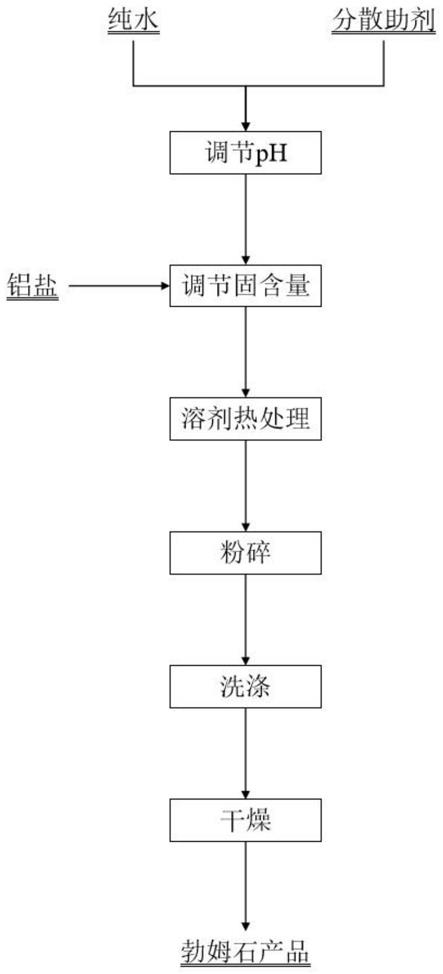

6.一种粒度可调的勃姆石制备方法,包括以下步骤:

7.s1:将分散助剂溶于水中,并调节ph为7.5~9.5,得到碱性溶液,然后将氢氧化铝分散于碱性溶液中,形成悬浊液;

8.s2:将所述悬浊液加入反应釜中,进行水热反应,然后自然冷却得到勃姆石浆料;

9.s3:对所述勃姆石浆料进行粉碎、洗涤、干燥得到勃姆石产品。

10.进一步的,s1步骤中所述分散助剂为氢氧化钠。

11.进一步的,s1步骤中所述悬浊液的固含量为35

±

2%。

12.进一步的,s2步骤中所述悬浮液在所述反应釜中的填充率为80

±

2%。

13.进一步的,s2步骤中所述水热反应的条件为在200~205℃的水热反应90~180min。

14.进一步的,s3步骤中所述粉碎可采用砂磨机、均质机等中的至少一种。

15.进一步的,s3中制备得到的勃姆石产品的中位粒径d50为0.5~2.5μm。

16.本发明相比于现有技术的优点及有益效果如下:

17.本发明提供的勃姆石制备方法,能够提供中位粒径d50为0.5~2.5μm的勃姆石产

品,通过调节水热反应条件能够得到不同中位粒径的勃姆石产品,同时本发明的制备方法在弱碱性条件ph7.5~9.5下进行,制备条件温和但是能够保持较高的制备效率,即水热反应时间短,工艺流程短,制备效率高,从而降低了能源消耗和试剂消耗,使生产成本进一步降低,适合工业化生产。

附图说明

18.图1为本发明实施例1制备勃姆石的工艺流程图;

19.图2为本发明实施例1制备得到的勃姆石粒径累积分布图;

20.图3为本发明实施例1制备得到的勃姆石粒径分布图;

21.图4为本发明实施例2制备得到的勃姆石产品的扫描电镜图;

22.图5为本发明实施例2制备得到的勃姆石粒径累积分布图;

23.图6为本发明实施例2制备得到的勃姆石粒径分布图;

24.图7为本发明实施例3制备得到的勃姆石粒径累积分布图;

25.图8为本发明实施例3制备得到的勃姆石粒径分布图。

具体实施方式

26.下面结合附图用具体实施方式和实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。如无特别说明,本发明中所有原料和试剂均为市购常规的原料、试剂。实施例中各组分的用量以质量体积份计,g、ml。

27.本发明提供的粒度可调的勃姆石制备方法,包括以下步骤:

28.s1:将分散助剂溶于水中,并调节ph为7.5~9.5,得到碱性溶液,然后将氢氧化铝分散于碱性溶液中,形成悬浊液。

29.一个实施方式中,所述分散助剂为氢氧化钠,所述悬浊液中的固含量为35

±

2%,本发明中以单纯的氢氧化钠和氢氧化铝为原料制备勃姆石,其中氢氧化钠作为分散助剂,主要提供oh-与al(oh)3反应,从而促进al(oh)3的溶解和分散,水热反应al(oh)3在水热条件下不断溶解和重新生成晶体的过程,加入分散助剂能够提高生成勃姆石晶体的分散度和生长速度,同时控制固含量为35

±

2%,即控制水热反应浓度,反应浓度对水热反应中勃姆石晶体的生长有显著影响,在本技术的浓度之下,既能保证最终制备得到的勃姆石的粒径,又能够保障勃姆石收率。

30.一个实施方式中,为了减少杂质对勃姆石粒径的影响,优选的,所采用的氢氧化铝纯度》99.9%。

31.s2:将所述悬浊液加入反应釜中,进行水热反应,然后自然冷却得到勃姆石浆料。

32.需要说明的是,所述悬浊液在所述反应釜中的填充率为80%,所述反应釜内的填充率与水热反应的压力相关,本技术中控制填充率为80

±

2%,如此保正了水热反应在高压条件下进行。

33.一个实施方式中,所述水热反应的条件为在200~205℃的水热反应90~180min。

34.具体的,本技术采用程序性升温至200~205℃,具体为首先将反应釜升温至60℃,保持30min,使反应釜以及内部反应物质的温度均匀化,然后以1℃/min的升温速率升温至200~205℃,且在该升温速率下,每升温20℃,则停止加热,在当下温度保持10min,然后继

续以1℃/min的升温速率,直至最后升温至200~205℃。如此,能够在升温过程中使反应釜和内反应物质的温度一致化,使最终制备得到的勃姆石的粒度更加均匀分布。

35.s3:对所述勃姆石浆料进行粉碎、洗涤、干燥得到勃姆石产品。

36.一个实施方式中,所述粉碎可采用砂磨机、均质机等中的至少一种。所述砂磨机所采用氧化锆珠作为砂磨介质,优选的氧化锆珠粒径为0.8~1.5mm,氧化锆珠填充率为60~80%;所述砂磨机转速为1000~1500rpm,优选为1200rpm,砂磨次数为15~25次,优选为20次。所述均质机的压力为60~150mpa(例如70mpa、90mpa、110mpa、120mpa、140mpa等),优选100~130mpa。所述粉碎采用均质机的压力为800~1200bar,优选为1000bar,均质次数为1~5次,优选2~3次。

37.需要说明的是,对勃姆石浆料进行粉碎,能够进一步控制勃姆石的粒径大小,使勃姆石的粒度分布更加均匀。

38.一个实施方式中,对勃姆石浆料进行粉碎后,进行过滤,并采用纯水对过滤得到的沉淀进行多次洗涤,如此能够将附着在沉淀表面上的杂质离子进行去除。

39.一个实施方式中,所述干燥可采用真空干燥、恒温干燥或者喷雾干燥等任何一种方式进行。

40.以下是具体实施例部分。

41.实施例1

42.s1:将氢氧化钠完全溶于水中,得到ph为9.5的碱性溶液,然后将氢氧化铝分散在碱性溶液中,得到悬浊液,控制悬浊液的固含量为35%;

43.s2:将悬浊液加入反应釜中,控制反应釜中的填充率为80%,升温至205℃,水热反应180min,然后自然冷却得到勃姆石浆料;

44.s3:采用砂磨机对勃姆石浆料进行粉碎,其中砂磨机的转速为1200rpm,砂磨次数为20次,然后用纯水洗涤3次、然后在60℃干燥14h,得到勃姆石产品。

45.将本实施例制备得到的勃姆石产品采用马尔文3000激光粒度仪进行粒度检测和分析,测试结果为本实施例制备得到产品的中位粒径为2.3μm,粒径分布为0.314~11.2μm。

46.如图1可知,本实施例制备得到的勃姆石产品的d10为0.712μm,d50为2.3μm,d90为5.856μm,即90%的勃姆石的粒径控制在5.856μm以下;如图2以粒径的对数为横坐标,以体积分数为纵坐标得到的粒径分布图直观可见,本实施例制备得到的勃姆石产品的粒径分布较窄,即总体粒径分布较均匀。

47.实施例2

48.s1:将氢氧化钠完全溶于水中,得到ph为8.5的碱性溶液,然后将氢氧化铝分散在碱性溶液中,得到悬浊液,控制悬浊液的固含量为35%;

49.s2:将悬浊液加入反应釜中,控制反应釜中的填充率为80%,升温至203℃,水热反应120min,然后自然冷却得到勃姆石浆料;

50.s3:采用砂磨机对勃姆石浆料进行粉碎,其中砂磨机的转速为1200rpm,砂磨次数为20次,然后用纯水洗涤3次、然后在60℃干燥14h,得到勃姆石产品。

51.将本实施例制备得到的勃姆石产品进行电镜扫描,并采用马尔文3000激光粒度仪进行粒度检测和分析,测试结果为本实施例制备得到产品的中位粒径为1.139μm,粒径分布为0.214~4.583μm。

52.如图4电镜扫描图可见,实施例2制备得到的勃姆石的粒度大小相对较均匀,同时制备得到的勃姆石主要以菱形块状为主,形貌也较为均一。

53.如图5可知,本实施例制备得到的勃姆石产品的d10为0.41μm,d50为1.139μm,d90为2.668μm,即90%的勃姆石的粒径控制在2.668μm以下;如图6粒径分布曲线图可见,本实施例制备得到的勃姆石产品的粒径分布较窄,即总体粒径分布较均匀。

54.实施例3

55.s1:将氢氧化钠完全溶于水中,得到ph为7.5的碱性溶液,然后将氢氧化铝分散在碱性溶液中,得到悬浊液,控制悬浊液的固含量为35%;

56.s2:将悬浊液加入反应釜中,控制反应釜中的填充率为80%,升温至200℃,水热反应90min,然后自然冷却得到勃姆石浆料;

57.s3:采用均质机对勃姆石浆料进行粉碎,其中均质机的压力为1000bar,均质次数为2次,然后用纯水洗涤3次、然后在60℃干燥14h,得到勃姆石产品。

58.最终产品的中位粒径为0.569μm,粒径分布为0.214~4.583μm。

59.将本实施例制备得到的勃姆石产品采用马尔文3000激光粒度仪进行粒度检测和分析,测试结果为本实施例制备得到产品的中位粒径为0.569μm,粒径分布为0.214~4.583μm。

60.如图7可知,本实施例制备得到的勃姆石产品的d10为0.31μm,d50为0.569μm,d90为2.52μm,即90%的勃姆石的粒径控制在2.52μm以下;如图8的粒径分布曲线图可见,本实施例制备得到的勃姆石产品的粒径分布较窄,即总体粒径分布较均匀。

61.由实施例1~实施例3制备的勃姆石的分析结果可知,本发明通过调节ph、水热反应时间,水热反应温度能够调控制备得到的勃姆石粒径,制备得到的勃姆石的粒径主要分为三个粒径级别d50为2.3μm、d50为1.139μm、d50为0.569μm,中位粒径d50的控制范围在0.5~2.3μm,现有的水热反应制备此范围粒径的勃姆石需要在酸性条件或者强碱条件下(ph》11)进行,而本技术只需要在弱碱性条件下,制备得到了小粒径,且粒度分布均匀的勃姆石产品,反应条件更加温和,进一步的所消耗的试剂用量显著减小;同时,与现有技术制备勃姆石水热时间长的方法比,水热反应时间控制在3小时以下,也就是说本技术制备方法具有能源消耗低,工艺时间短的特点,以上说明本发明的制备方法条件温和,工艺流程短,制备效率高,且具有工艺成本低,更加环保的特点。

62.上述实施例为本发明探索的最优实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。