1.本发明属于固体废物利用技术领域,涉及一种利用二次铝灰制备陶粒支撑剂的方法。

背景技术:

2.在铝土矿熔铸过程中产出的灰渣被称为一次铝灰,一次铝灰一般采用炒灰或压榨等方法回收铝灰中的金属铝,灰渣冷却后进一步细磨筛分出铝颗粒,得到的细灰即为二次铝灰。二次铝灰是一种危险废物,里面含有大量氟化物、氰化物、碳化铝、氮化铝等有毒有害物质,对环境污染危害较大。

3.根据《国家危险废物名录》(2016年)规定:铝电解过程中电解槽维修及废弃产生的废渣、铝火法冶炼过程中产生的初炼炉渣、铝电解过程中产生的盐渣和浮渣、铝火法冶炼过程中产生的易燃性撇渣四种废渣属于hw48有色金属冶炼废物。因此,铝灰的回收及利用对环境保护、资源的高效利用和经济可持续发展具有重要的意义。

4.目前,从制备陶粒支撑剂的配方来看,大多数都是以铝矾土为主要原料,添加类似铁尾矿、煤矸石、页岩、粉煤灰等固废物质制备陶粒支撑剂,不仅实现了废物利用保护环境的目的,也优化了陶粒支撑剂的性能。

5.若能将二次铝灰进行无害处理,使其代替制备陶粒支撑剂中的主要原料铝矾土,则能废物利用,对实现经济和环境生态的可持续发展产生重要影响。为此,我们提出一种利用二次铝灰制备陶粒支撑剂的方法。

技术实现要素:

6.本发明的目的在于提供一种利用二次铝灰制备陶粒支撑剂的方法,二次铝灰通过高温炉加热后转换成制作陶粒支撑剂的主要成分氧化铝,实现了二次铝灰的无害化处理和固废再利用。

7.为实现上述目的,本发明采用以下技术方案:本发明提供一种利用二次铝灰制备陶粒支撑剂的方法,包括以下步骤:1)将二次铝灰与煤矸石按照质量百分比为50%~80%:20%~50%进行配料;2)将配好的混合物料加入球磨机内进行研磨,球磨后物料粒度为300~500目;3)将研磨后的粉料加入高温炉内进行煅烧;4)将煅烧后的铝灰通过选粉机进行筛分,筛分后进入制粒机中,同时喷入雾状水高速搅拌进行制粒;5)将制好的粒输送至回转窑进行烧成,通过冷却窑将陶粒降至常温,再经筛分得到陶粒支撑剂。

8.优选地,步骤1)中所述二次铝灰与煤矸石配料质量百分比为80%:20%。

9.优选地,步骤3)中所述煅烧的温度为1050℃~1350℃,煅烧时间为1~4h。

10.优选地,步骤4)中所述高速搅拌的转速为3500r/min。

11.优选地,步骤5)中所述回转窑烧成温度控制在1200℃~1400℃。

12.相比现有技术,本发明的有益效果在于:本发明将二次铝灰作为陶粒支撑剂的原料,同时使用了煤矸石作为原料,二次铝灰通过高温炉加热得到铝灰的主要成分如下:al2o

3 69.08%,sio

2 3.21%,fe2o

3 0.92%,tio

2 0.33%,k2o 0.89%,na2o 4.15%,cao 1.28%,mgo 7.51%,其中二次铝灰中的金属铝和氮化铝发生氧化反应生成氧化铝,氧化铝是制备陶粒支撑剂的主要成分,可替代传统制备方法中铝矾土的替代物,实现了二次铝灰的无害化处理和固废再利用。

具体实施方式

13.以下实施例用于说明本发明,但不用来限定本发明的保护范围。若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段。下述实施例中的试验方法,如无特别说明,均为常规方法。

14.实施例11)将二次铝灰与煤矸石按照质量百分比为50%:50%进行配料;2)将配好的混合物料加入球磨机内进行研磨,球磨后物料粒度为300~500目;3)将研磨后的粉料加入高温炉内1050℃~1350℃煅烧1h,煅烧过程中全程通入空气,煅烧过程中产生的尾气进入脱硫脱硝塔进行处理;4)将煅烧后的铝灰通过选粉机进行筛分,筛分后进入制粒机中,同时喷入雾状水高速搅拌进行制粒,搅拌转速为3500r/min;5)将制好的粒输送至回转窑进行烧成,回转窑烧成温度控制在1200℃~1400℃,通过冷却窑将陶粒降至常温,最后通过筛分得到陶粒支撑剂。

15.实施例21)将二次铝灰与煤矸石按照质量百分比为65%:35%进行配料;2)将配好的混合物料加入球磨机内进行研磨,球磨后物料粒度为300~500目;3)将研磨后的粉料加入高温炉内1050℃~1350℃煅烧3h,煅烧过程中全程通入空气,煅烧过程中产生的尾气进入脱硫脱硝塔进行处理;4)将煅烧后的铝灰通过选粉机进行筛分,筛分后进入制粒机中,同时喷入雾状水高速搅拌进行制粒,搅拌转速为3500r/min;5)将制好的粒输送至回转窑进行烧成,回转窑烧成温度控制在1200℃~1400℃,通过冷却窑将陶粒降至常温,最后通过筛分得到陶粒支撑剂。

16.实施例31)将二次铝灰与煤矸石按照质量百分比为80%:20%进行配料;2)将配好的混合物料加入球磨机内进行研磨,球磨后物料粒度为300~500目;3)将研磨后的粉料加入高温炉内1050℃~1350℃煅烧4h,煅烧过程中全程通入空气,煅烧过程中产生的尾气进入脱硫脱硝塔进行处理;4)将煅烧后的铝灰通过选粉机进行筛分,筛分后进入制粒机中,同时喷入雾状水高速搅拌进行制粒,搅拌转速为3500r/min;5)将制好的粒输送至回转窑进行烧成,回转窑烧成温度控制在1200℃~1400℃,通过冷却窑将陶粒降至常温,最后通过筛分得到陶粒支撑剂。

17.实施例4本实施例与实施例1基本相同,不同之处在于:高温炉煅烧温度为1350℃~1450℃。

18.实施例5本实施例与实施例1基本相同,不同之处在于:高温炉煅烧温度为900℃~1000℃。

19.实施例6本实施例与实施例1基本相同,不同之处在于:回转窑烧成温度为1400℃~1500℃。

20.实施例7本实施例与实施例1基本相同,不同之处在于:回转窑烧成温度为1000℃~1200℃。

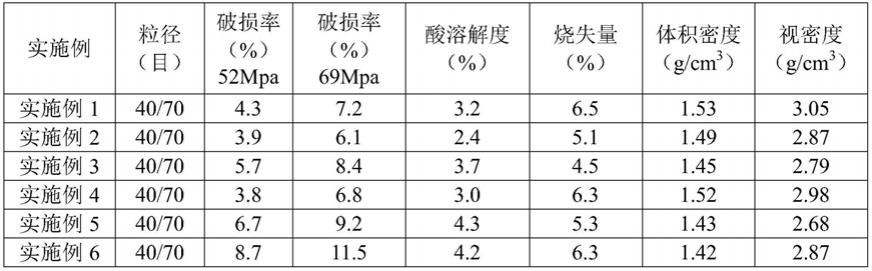

21.实施例1-实施例3制备陶粒支撑剂的检测结果如表1所示。

22.表1实施例1-实施例3制备陶粒支撑剂的检测结果实施例3制备陶粒支撑剂的检测结果从表1可以看出,本发明用二次铝灰与煤矸石所得陶粒支撑剂的产品性能满足要求;高温炉煅烧温度和回转窑烧成温度均对陶粒支撑剂产品性能有影响。

23.以上所述之实施例,只是本发明的较佳实施例而已,仅仅用以解释本发明,并非限制本发明实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本发明的原理上所作的变化和改进等,均应包括于本发明申请专利范围内。

技术特征:

1.一种利用二次铝灰制备陶粒支撑剂的方法,其特征在于,包括以下步骤:1)将二次铝灰与煤矸石按照质量百分比为50%~80%:20%~50%进行配料;2)将配好的混合物料加入球磨机内进行研磨,球磨后物料粒度为300~500目;3)将研磨后的粉料加入高温炉内进行煅烧;4)将煅烧后的铝灰通过选粉机进行筛分,筛分后进入制粒机中,同时喷入雾状水高速搅拌进行制粒;5)将制好的粒输送至回转窑进行烧成,通过冷却窑将陶粒降至常温,再经筛分得到陶粒支撑剂。2.根据权利要求1所述的一种利用二次铝灰制备陶粒支撑剂的方法,其特征在于,步骤1)中所述二次铝灰与煤矸石配料质量百分比为80%:20%。3.根据权利要求1所述的一种利用二次铝灰制备陶粒支撑剂的方法,其特征在于,步骤3)中所述煅烧的温度为1050℃~1350℃,煅烧时间为1~4h。4.根据权利要求1所述的一种利用二次铝灰制备陶粒支撑剂的方法,其特征在于,步骤4)中所述高速搅拌的转速为3500r/min。5.根据权利要求1所述的一种利用二次铝灰制备陶粒支撑剂的方法,其特征在于,步骤5)中所述回转窑烧成温度控制在1200℃~1400℃。

技术总结

本发明属于固体废物利用技术领域,公开了一种利用二次铝灰制备陶粒支撑剂的方法,包括以下步骤:将二次铝灰与煤矸石按照质量百分比为50%~80%:20%~50%进行配料;将配好的混合物料加入球磨机内进行研磨,球磨后物料粒度为300~500目;将研磨后的粉料加入高温炉内进行煅烧;将煅烧后的铝灰通过选粉机进行筛分,筛分后进入制粒机中,同时喷入雾状水高速搅拌进行制粒;将制好的粒输送至回转窑进行烧成,通过冷却窑将陶粒降至常温,再经筛分得到陶粒支撑剂。本发明将二次铝灰通过高温炉加热后转换成制作陶粒支撑剂的主要成分氧化铝,和煤矸石一起制备陶粒支撑剂,实现了二次铝灰的无害化处理和固废再利用。处理和固废再利用。

技术研发人员:张天成 常春丽 张永福 刘元煦 程秋菊 周文忠 常豫川 张云鹏

受保护的技术使用者:河南龙德福新材料科技研究院有限公司

技术研发日:2021.10.28

技术公布日:2022/1/28