1.本发明涉及陶瓷材料与制备领域,具体地说,涉及一种可用于高显色白光led/ld的带状复合荧光陶瓷、制备方法及发光器件。

背景技术:

2.固态照明光源具有环保、潜在光效高、寿命长、体积小等优点,是最具发展潜力的绿色光源,大力发展固态照明产业已成为世界各国的共识。目前应用于照明领域的固态光源主要是白光发光二极管(light-emitting-diode,led),其中采用蓝光芯片加黄色的荧光体来实现白光输出的方式是目前led照明的主流方案。但这种led存在着与散热无关的“效率骤降”现象,即随着驱动功率密度的增加,发光效率会快速衰减。与led诞生在同一时代的激光二极管(laser diode,ld)不仅具有很多led的优点,如响应速度快、耗能低、寿命长、环保等,更为突出的是在照明需求范围内无“效率骤降”现象,在高电流密度下工作仍有高的转换效率,这就保证了照明光源的高效性及光色的稳定性,并且在大电流下更具应用潜力,在车灯和显示技术领域具有很大的应用前景,是比较具有可塑性的新一代照明光源,同时也对荧光材料的热性能提出了更高的要求。

3.在固态照明中,荧光体作为负责将蓝光(或紫光)转换为荧光来产生白光的重要部分,其选取合适与否直接影响白光的光色品质性能。目前使用的大部分是将一种或几种荧光粉均匀地分布在环氧树脂、硅胶等有机材料中,然后与蓝光(或紫光)芯片相结合来产生白光。但这种获得白光的方式存在几个问题:荧光粉颗粒在有机材料中的均匀分散性差和表面的光散射会降低白光器件的发光均匀性和发光效率;树脂/硅胶这些有机物容易老化、发黄,导致其与荧光粉的折射率失配,发光器件的发光强度下降及色坐标漂移,降低发光器件的使用寿命;有机树脂的热导率低(0.1-0.4wm-1k-1)、散热性能差,使用过程中会产生热积累进而产生热猝灭,使其难以应用于高功率、高亮度固态照明。

4.荧光复合荧光陶瓷具有透明性好、硬度高、耐腐蚀、耐高温、制作工艺简单、生产成本低、可以大批量生产且掺杂离子浓度易于控制等优点。荧光陶瓷与荧光粉体相比还具有以下优点:荧光转换器有更小的光谱位移和高的色彩稳定性;在高通量激光辐射下和热冲击下具有更好的稳定性;可以通过结构设计制备不同种类的复相/复合结构,满足特定应用场景的需求。

5.在不断的报道与实践中发现,单纯地用一种复合荧光陶瓷(如yag:ce复合荧光陶瓷)来封装白光led/ld器件时,由于光谱中缺乏某些颜色成分,混色所得到的白光质量不高。要解决这一问题主要有两种方式:一是可以尝试将不同的发光离子掺杂同一种陶瓷基质中,但是由于不同离子之间存在的能量传递会显著降低其发光效率;二是制备多层复合荧光陶瓷,将不同发光颜色的荧光陶瓷以一定的方式进行复合,其中按照垂直于蓝光(或紫光)led激发面进行叠层复合的荧光陶瓷仍然会存在不同发光陶瓷层之间的重吸收,导致发光器件的发光效率较低。因此,设计和制备同时满足高显色指数和高发光效率的复合荧光陶瓷对高功率白光led/ld的发展具有重要的意义。

6.需要说明的是,在上述背景技术部分公开的信息仅用于加强对本发明的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

7.针对现有技术中的问题,本发明的目的在于提供一种复合荧光陶瓷、制备方法及发光器件,本发明的复合荧光陶瓷具有透明度高、结构设计灵活、光谱调节可控、显色性好、发光效率高和导热性能好等优点,有效解决现应用于高功率白光led/ld的荧光陶瓷显色性差和发光效率低等缺点。

8.本发明的实施例提供了一种复合荧光陶瓷,其特征在于,包括多组在平面上排列的荧光陶瓷,每组所述荧光陶瓷包括至少一种带状的荧光陶瓷片,各种所述荧光陶瓷片在平面上交替排列。

9.根据本发明的一些示例,所述荧光陶瓷片由具有激活发光中心离子的陶瓷材料制备而成;

10.具有激活发光中心离子的陶瓷材料的基质材料包括化学式为a3b2c3o

12

的石榴石化合物、氧化物、氮化物、氮氧化合物、ba(sn,zr,mg,ta)o3钙钛矿化合物、bamgal

10o17

、ba9lu2si6o

24

和化学式为srrega3o7的化合物的一种或多种;

11.其中,a为y、gd、tb、lu或la;

12.b为al、ga、sc、sb、in、mg或mn;

13.c为al、ga、ge或si;

14.所述氧化物为al2o3、y2o3或lu2o3;

15.所述氮化物为caalsin3或aln;

16.所述氮氧化合物为mgalon、sialon或si2n2o;

17.re为eu、gd、tb、dy、ho、er、tm、yb或y;

18.所述激活发光中心离子为ce

3+

、eu

3+

、eu

2+

、er

3+

、pr

3+

、tb

3+

、gd

3+

、sm

3+

、mn

2+

、cr

3+

或ti

3+

中一种或者多种的组合。

19.根据本发明的一些示例,所述复合荧光陶瓷还包括多组在平面上排列的非荧光陶瓷,每组所述非荧光陶瓷包括至少一种非荧光陶瓷片,各种所述非荧光陶瓷片在平面上交替排列。

20.根据本发明的一些示例,一组所述非荧光陶瓷设置于相邻的两组所述荧光陶瓷之间。

21.根据本发明的一些示例,所述非荧光陶瓷片为al2o3陶瓷片、alon陶瓷片、mgf2陶瓷片、tio2陶瓷片、co2o3陶瓷片、mgal2o4陶瓷片、aln陶瓷片或ag2o陶瓷片。

22.根据本发明的一些示例,所述荧光陶瓷片或所述非荧光陶瓷片满足如下至少一个条件:

23.所述荧光陶瓷片的宽度为0.01mm~3mm;

24.所述荧光陶瓷片的长度为0.5mm~50mm;

25.所述荧光陶瓷片的厚度为0.2mm~2mm。

26.根据本发明的一些示例,所述复合荧光陶瓷满足如下至少一个条件:

27.所述复合荧光陶瓷的宽度为0.5mm~50mm;

28.所述复合荧光陶瓷的长度为0.5mm~50mm;

29.所述复合荧光陶瓷的厚度为0.2mm~2mm。

30.本发明的实施例还提供了一种复合荧光陶瓷的制备方法,用于制备所述复合荧光陶瓷,所述制备方法包括以下步骤:

31.s100:分别制备各种荧光陶瓷片对应的流延成型浆料;

32.s200:分别将每种流延成型浆料制备成流延膜;

33.s300:叠放各种流延膜并对叠放的多层流延膜进行干压获得陶瓷素坯;

34.s400:高温烧结所述陶瓷素坯;

35.s500:将烧结后的陶瓷沿垂直于叠层方向进行切割获得复合荧光陶瓷。

36.根据本发明的一些示例,所述s100步骤包括如下步骤:

37.s110:按照各种荧光陶瓷片的化学式中各元素的化学计量比称取经过煅烧后的原料粉体;

38.s120:将原料粉体、添加剂与混合溶剂置于球磨罐中球磨混合获得混合浆料,所述添加剂包括烧结助剂和分散剂,所述混合溶剂包括无水乙醇和二甲苯;

39.s130:在所述混合浆料中添加粘结剂以及塑化剂进行二次球磨混合获得各种荧光陶瓷片对应的流延成型浆料。

40.根据本发明的一些示例,所述分散剂为鲱鱼油、油酸、柠檬酸钠、聚丙烯酸、聚甲基丙烯酸中的任意一种或几种,所述分散剂的添加量为混合粉体总质量的2~15%;

41.所述粘结剂为乙烯基聚合物、聚丙烯酸酯以及纤维素中的任意一种或几种,所述粘结剂的添加量为混合粉体总质量的2~15%;

42.所述塑化剂为丁基

·

苄基邻苯二甲酸酯、聚乙烯醇、过氧化特戊酸特丁酯、甘油中的任意一种或几种,和/或,所述塑化剂的添加量为混合粉体总质量的2~7%。

43.本发明的实施例还提供了一种发光器件,包括发光芯片和所述复合荧光陶瓷,所述复合荧光陶瓷设置于垂直于所述发光芯片的激发面。

44.本发明的复合荧光陶瓷包括多种带状的荧光陶瓷片,各种所述荧光陶瓷片在平面上周期性地交替排列,将该复合荧光陶瓷设置于垂直于发光芯片的激发面获得发光器件,复合荧光陶瓷的连续的带状结构经发光芯片激发后发出不同颜色的光进而混合成白光或者直接生成白光。

45.与现有荧光陶瓷相比,本发明提供的复合荧光陶瓷具有以下优点:

46.1.可以有效解决现有多离子掺杂陶瓷中离子间能量转换造成的发光效率低的现象,因而可以同时获得较高的显色指数和发光效率;

47.2.可以解决叠层复合透明陶瓷中不同组分陶瓷之间重吸收及界面处的光能损失,所以可以获得更高的发光效率;

48.3.进一步的,通过引入具有较高热导率的导热非荧光陶瓷片或直接采用具有高热导率的复相荧光陶瓷片,可以提升复合荧光陶瓷整体的散热能力,减少热积累导致的热猝灭,具有更高的发光效率;

49.4.可以通过调节结构设计和流延膜的层数,精确地、有目的性地根据应用需求改变每个陶瓷条的厚度和不同组分陶瓷条之间的比例,从而改变复合荧光陶瓷的发射光谱、发光效率和热导率等性能,从而根据实际需求获得相应的白光发射。

附图说明

50.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理,通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

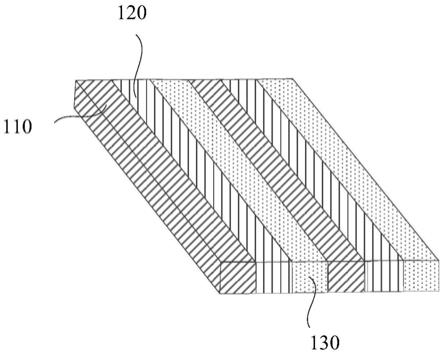

51.图1为本发明一实施例的复合荧光陶瓷的结构示意图;

52.图2为本发明另一实施例的复合荧光陶瓷的结构示意图;

53.图3为本发明一实施例的复合荧光陶瓷的制备方法的流程图;

54.图4和图5为本发明一实施例的复合荧光陶瓷的制备过程示意图;

55.图6为实施例1所制备的不同组分的流延膜的实物图;

56.图7是实施例1所制备的不同结构的复合荧光陶瓷的实物图;

57.图8为本发明的不同结构的复合荧光陶瓷在460nm的蓝光激发下的电致发射光谱图。

具体实施方式

58.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本公开将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。

59.此外,附图仅为本公开的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。附图中所示的一些方框图是功能实体,不一定必须与物理或逻辑上独立的实体相对应。

60.本发明的实施例提供了一种复合荧光陶瓷,其特征在于,包括多组在平面上排列的荧光陶瓷,每组所述荧光陶瓷包括至少一种带状的荧光陶瓷片,各种所述荧光陶瓷片在平面上交替排列。

61.。现有的复合透明陶瓷可以看成是不同陶瓷层在厚度方向上叠加的结构,本发明的荧光陶瓷片在平面上周期性地交替排列可以理解为不同荧光陶瓷片在垂直与厚度方向的平面上的交替排列结构。当所述复合荧光陶瓷设置于垂直于发光芯片的激发面时,复合荧光陶瓷的连续的带状结构经发光芯片激发后发出不同颜色的光进而混合成白光或者直接生成白光。上述平面上的交替排列结构可以解决叠层复合透明陶瓷中不同组分陶瓷之间重吸收及界面处的光能损失,因而,本发明的复合荧光陶瓷具有更高的发光效率。

62.所述荧光陶瓷片由具有激活发光中心离子的陶瓷材料制备而成;

63.具有激活发光中心离子的陶瓷材料的基质材料包括化学式为a3b2c3o

12

的石榴石化合物、氧化物、氮化物、氮氧化合物、ba(sn,zr,mg,ta)o3钙钛矿化合物、bamgal

10o17

、ba9lu2si6o

24

和化学式为srrega3o7的化合物的一种或多种;

64.其中,a为y、gd、tb、lu或la;

65.b为al、ga、sc、sb、in、mg或mn;

66.c为al、ga、ge或si;

67.所述氧化物为al2o3、y2o3或lu2o3;

68.所述氮化物为caalsin3或aln;

69.所述氮氧化合物为mgalon、sialon或si2n2o;

70.re为eu、gd、tb、dy、ho、er、tm、yb或y;

71.所述激活发光中心离子为ce

3+

、eu

3+

、eu

2+

、er

3+

、pr

3+

、tb

3+

、gd

3+

、sm

3+

、mn

2+

、cr

3+

或ti

3+

中一种或者多种的组合。

72.通过采用不同的激活发光中心离子和不同的陶瓷基质材料,可以获得不同的荧光陶瓷片。所述荧光陶瓷片可以采用单相荧光陶瓷基质材料,也可采用复相荧光陶瓷基质材料。当需获得白光发射时,可以采用混合红光、蓝光、绿光三基色的单相荧光陶瓷基质材料,也可采用单一白光发射的基质材料。

73.上述a3b2c3o

12

的石榴石化合物,al2o3、y2o3、lu2o3等氧化物,ba(sn,zr,mg,ta)o3(bmt)等钙钛矿化合物,mgalon、sialon、si2n2o、caalsin3等氮(氮氧)化合物,bamgal

10o17

、ba9lu2si6o

24

等铝、硅酸盐等为单相荧光陶瓷基质材料。复相荧光陶瓷基质材料可以是al2o3、alon、mgf2、tio2、co2o3、mgal2o4、aln、ag2o等高导热材料与上述任意一种单相荧光陶瓷基质材料复合而成,例如al2o

3-yag,al2o

3-luag,al2o

3-ggag等复相荧光陶瓷基质材料。单一白光发射的基质材料除以上体系外,还包括srrega3o7和aln等单相荧光陶瓷基质材料。

74.实际的场景中,可以精确地、有目的性地根据应用需求,设计调节复合荧光陶瓷的结构,如复合荧光陶瓷中各种荧光陶瓷片的组分、包括的荧光陶瓷片的组合、荧光陶瓷片的排列位置关系、各个荧光陶瓷片的结构(宽度、厚度或长度)、包括的荧光陶瓷片的数量,从而获得具有特定的发射光谱、发光效率或热导率等性能的复合荧光陶瓷。

75.图1为本发明一实施例的复合荧光陶瓷的结构示意图,此实施例中,复合荧光陶瓷包括多组在平面上排列的荧光陶瓷,每组所述荧光陶瓷包括

76.依次排列的第一荧光陶瓷片110、第二荧光陶瓷片120和第三荧光陶瓷片130。第一荧光陶瓷片110、第二荧光陶瓷片120和第三荧光陶瓷片130分别为三种不同组分的荧光陶瓷片,其结构也可不同。优选地,各个所述荧光陶瓷片110/120/130的宽度为0.01mm~3mm,和/或各个所述荧光陶瓷片110/120/130的长度为0.5mm~50mm;和/或各个所述荧光陶瓷片110/120/130的厚度为0.2mm~2mm。复合荧光陶瓷包括的荧光陶瓷的组数,或者说是复合荧光陶瓷的尺寸可以根据实际的需求设定。

77.在另外一些实施例中,所述复合荧光陶瓷还可以包括多组在平面上排列的非荧光陶瓷,每组所述非荧光陶瓷包括至少一种非荧光陶瓷片,各种所述非荧光陶瓷片在平面上交替排列。一组所述非荧光陶瓷设置于相邻的两组所述荧光陶瓷之间。所述非荧光陶瓷片可以是有具有较高的导热率的陶瓷材料制备而成,如可以为al2o3陶瓷片、alon陶瓷片、mgf2陶瓷片、tio2陶瓷片、co2o3陶瓷片、mgal2o4陶瓷片、aln陶瓷片或ag2o陶瓷片等。图2为本发明另一实施例的复合荧光陶瓷的结构示意图,其中,复合荧光陶瓷包括多组荧光陶瓷,每组包括依次排列的第一荧光陶瓷片110、第二荧光陶瓷片120和第三荧光陶瓷片130,非荧光陶瓷包括一种非荧光陶瓷片,即图2中的第一非荧光陶瓷片200。荧光陶瓷的组数可以与非荧光陶瓷的组数相同。当需获得白光发射而采用单一白光发射的基质材料时,复合荧光陶瓷可能一种非荧光陶瓷片和一种荧光陶瓷片。优选地,其中各个所述荧光陶瓷片110/120/130或所述非荧光陶瓷片200的宽度为0.01mm~3mm,和/或各个所述荧光陶瓷片110/120/130或所

述非荧光陶瓷片200的长度为0.5mm~50mm;和/或各个所述荧光陶瓷片110/120/130或所述非荧光陶瓷片200的厚度为0.2mm~2mm。荧光陶瓷的组数和非荧光陶瓷的组数,或者说是复合荧光陶瓷的尺寸可以根据实际的需求设定。

78.本发明中每一复合荧光陶瓷包括的荧光陶瓷片种类、周期排列的方式、周期数均不受上述实施例的限制。优选地,所述复合荧光陶瓷的宽度为0.5mm~50mm;和/或所述复合荧光陶瓷的长度为0.5mm~50mm;和/或所述复合荧光陶瓷的厚度为0.2mm~2mm。

79.本发明的实施例还提供了一种复合荧光陶瓷的制备方法,用于制备所述复合荧光陶瓷。图3为本发明一实施例的复合荧光陶瓷的制备方法的流程图,具体地,所述制备方法包括以下步骤:

80.s100:分别制备各种荧光陶瓷片对应的流延成型浆料;

81.s200:分别将每种流延成型浆料制备成流延膜,此处可以采用使用流延机制备流延膜,流延机的刮刀与载带的距离可以控制在150~400μm之间,设定流延的速率可以为100mm/min,在室温下得到的不同陶瓷基质的流延膜的厚度在40~110μm之间,从流延机上取下并裁剪干燥后的流延膜;

82.s300:叠放各种流延膜并对叠放的多层流延膜进行干压获得陶瓷素坯;以复合荧光陶瓷包括周期性排列地第一荧光陶瓷片110、第二荧光陶瓷片120和第一非荧光陶瓷片200为例,s300步骤相应的过程示意图可如图4所示,叠放的具有不同化学组分的流延膜的层数可以在2~30层之间;将叠放好的的复合流延膜放置于干压模具中,干压条件为:66~84℃下保温20~60min;随后置于压片机上施加垂直压力,压力为20~60mpa,冷却后得到完整的陶瓷素坯;最后,干压后的陶瓷素坯置于马弗炉中进行排胶处理来去除有机物,获得无有机物残留的无裂纹的陶瓷素坯,排胶后的陶瓷素坯在150~300mpa的压力下进行冷等,保压时间为1~10min;

83.s400:高温烧结所述陶瓷素坯,高温烧结的条件可如下:将陶瓷素坯在1000~1800℃保温3~100h,然后在800~1500℃下退火处理1~20h。

84.s500:将烧结后的陶瓷沿垂直于叠层方向进行切割并抛光后获得复合荧光陶瓷,此步骤相应的过程示意图可如图5所示。

85.进一步地,该s100可以包括如下步骤:

86.s110:按照各种荧光陶瓷片的化学式中各元素的化学计量比称取经过煅烧后的原料粉体;

87.s120:将原料粉体、添加剂与混合溶剂置于球磨罐中球磨混合获得混合浆料,球磨时间可以在12h~16h之间,所述添加剂包括烧结助剂和分散剂,所述混合溶剂包括无水乙醇和二甲苯;

88.s130:在所述混合浆料中添加粘结剂以及塑化剂进行二次球磨混合获得各种荧光陶瓷片对应的流延成型浆料,二次球磨时间可以在6h~16h之间。当然,在执行s200步骤前,还可以将获得的各中流延成型浆料在真空除泡机中除泡10~30min。

89.上述过程中,所述分散剂可以为鲱鱼油、油酸、柠檬酸钠、聚丙烯酸、聚甲基丙烯酸中的任意一种或几种,所述分散剂的添加量为混合粉体总质量的2~15%;

90.所述粘结剂可以为乙烯基聚合物、聚丙烯酸酯以及纤维素中的任意一种或几种,所述粘结剂的添加量为混合粉体总质量的2~15%;

91.所述塑化剂可以为丁基

·

苄基邻苯二甲酸酯、聚乙烯醇、过氧化特戊酸特丁酯、甘油中的任意一种或几种,和/或,所述塑化剂的添加量为混合粉体总质量的2~7%。

92.本发明的实施例还提供了一种发光器件,包括发光芯片和所述复合荧光陶瓷,所述复合荧光陶瓷设置于垂直于所述发光芯片的激发面。

93.本发明的发光器件还包括透明基板,复合荧光陶瓷可以使用反射模式进行封装,也可以使用透射模式进行封装。在反射模式下,复合荧光陶瓷与高导热散热的透明基板粘结,复合荧光陶瓷的发射光(当使用蓝光激发时需混合另外一束入射蓝光)在反射方向上被探测器接收;在透射模式下,复合荧光陶瓷与透明基板相结合,入射光穿过透明的基板被符合荧光陶瓷吸收,发射出的可见光(当使用蓝光激发时需混合透过陶瓷的入射蓝光)在透射方向上被探测器吸收。在发光芯片(led芯片或ld芯片)激发后,各个荧光陶瓷片的发射光(当使用蓝光激发时需混合芯片发射光)进行混合后得到白光。

94.下面结合各个具体实施例进一步详细描述本发明的复合荧光陶瓷及制备方法,可以理解的是,各个具体实施例不作为本发明的保护范围的限制。

95.实施例1

96.本实施例中,复合荧光陶瓷是多组荧光陶瓷组成,每组荧光陶瓷由yag(y3al5o

12

):0.2at.%ce(yag:ce)、yag:0.25at.%cr(yag:cr)、yag:0.25at.%pr(yag:pr)三种不同组分的荧光陶瓷片复合而成。以yag:ce流延膜制备过程为例,按照(ce

0.002y0.998

)3al5o

12

的分子式称取经过800℃保温4h煅烧过的α-al2o3、y2o3、ceo2粉体,添加0.08wt.%mgo、0.8wt.%teos作为烧结助剂,1wt.%的鲱鱼油作为分散剂,采用无水乙醇和二甲苯作为混合溶剂,将上述粉体、添加剂与混合溶剂一起球磨12h进行充分混合和分散。随后加入8wt.%的粘结剂聚乙烯醇缩丁醛酯pvb、4wt.%的塑化剂聚乙二醇peg-400和4wt.%的邻苯二甲酸丁基苄酯bbp继续球磨16h,得到粘度适中的流延成型浆料。将浆料除泡后,使用流延机制备流延膜,使刮刀与载带的间距控制在300μm,流延速率为100mm/min,等流延膜干燥20h后从流延机上取下来裁剪成20mm

×

30mm的块状流延膜。后续yag:cr与yag:pr流延膜的制备过程与yag:ce相同。三种组分的流延膜的实物图如图6所示,得到的三种组分的流延膜的厚度约为80μm,且具有较好的柔韧性,在任意弯曲后不会破碎或者断裂,

97.三种不同组分的流延膜制备完成后,分别按照厚度比为18:6:6、6:6:6和6:18:18的结构叠在模具上,此处厚度比是指在热压前各个层叠的流延膜的层数比,如上述18:6:6即为yag:ce、yag:cr、yag:pr三种流延膜的层数分别为18、6和6。随后将叠好的流延膜置于70℃烘箱中保温40min,分别进行正反两次40mpa下干压成型,接着将干压后的素坯在600℃下排胶,250mpa下冷等静压,在1750℃的条件下进行真空烧结得到复合荧光陶瓷,最后将陶瓷在1450℃下退火并垂直于叠层方向进行切片并抛光得到不同厚度比的复合荧光陶瓷。图7是实施例1所制备的不同结构(厚度比)的复合荧光陶瓷的实物图,将三种不同厚度比的1mm厚的复合荧光陶瓷放在纸上,可以清楚看到其后面字体,说明得到的复合陶瓷具有很好的透光性(直线透过率为80%)。

98.在450nm的蓝光cob led激发下,不同厚度比的复合荧光陶瓷的电致发射光谱如图8所示,可以看出该包括yag:ce、yag:cr、yag:pr的复合荧光陶瓷具有覆盖全光谱的发光范围。在典型的yag:ce的500-600nm处的宽发射光谱基础上,在565nm、609nm和638nm处有yag:pr

3+

的典型发射峰,分别归因于pr

3+

的3p2→3h6,3p1→3h6和1d2→3h4的跃迁,而688nm处的发射

峰可归因于cr

3+

的2e

→4a2零声子线及电子振动边带发光,706和725nm处的发射峰源于cr

3+

的r线低频边带发光。最后得到的白光led的发光效率可达102lm/w,显色指数可达74。

99.实施例2

100.按照实施例1中的步骤制备yag:0.3at.%ce-al2o3、yag:0.3at.%cr-al2o3、yag:0.3at.%pr-al2o3三种不同组分的流延膜,其流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.5wt.%和3.8wt.%,其它条件同实施例1。加入al2o3层能够为复合结构陶瓷的热导率,提供荧光转换提的散热通道,减少热猝灭,增加发光效率。得到的yag:ce-al2o3、yag:cr-al2o3、yag:pr-al2o3陶瓷的厚度比分别为9:6:6的yag:ce-al2o3/yag:cr-al2o3/yag:pr-al2o3复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。由于al2o3第二相光学散射中心的加入,荧光陶瓷的明显较低。

101.实施例3

102.按照实施例1中的步骤制备yag:0.2at.%ce、yag:0.25at.%cr、yag:0.25at.%pr、al2o3四种不同组分的流延膜,其中在非荧光陶瓷片的al2o3流延膜的制备过程中,塑化剂bbp和peg的含量分别为3wt.%和3.7wt.%,其它条件同实施例1。加入al2o3层能够为复合陶瓷提供散热通道,提升复合荧光陶瓷整体的热导率,减少热猝灭,增加发光效率。得到的yag:ce、yag:cr、yag:pr、al2o3厚度比分别为6:18:18:6、6:18:18:12、6:18:18:18的yag:ce/yag:cr/yag:pr/al2o3复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

103.实施例4:

104.按照实施例1中的步骤制备al2o

3-yag:0.2at.%ce(al2o3与yag:ce的摩尔比为0.8)、yag:0.25at.%cr和yag:0.25at.%pr三种不同组分的流延膜,其中在al2o

3-yag:0.2at.%ce流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.5wt.%和3.8wt.%,其它条件同实施例1。得到al2o

3-yag:0.2at.%ce、yag:0.25at.%cr、yag:0.25at.%pr的厚度比分别为6:18:18、12:18:18、18:18:18的al2o

3-yag/yag:cr/yag:pr复合荧光陶瓷。其中al2o

3-yag:0.2at.%ce层是将al2o3加入yag:ce基质中作为复相荧光陶瓷层,al2o3作为散射中心来增加蓝光在陶瓷中的传输路径从而增加蓝光的吸收效率从而提升led器件整体的发光效率,且可以在一定程度上提升陶瓷的热导率。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

105.实施例5:

106.按照实施例1中的步骤制备mgal2o

4-yag:0.2at.%ce(mgal2o4与yag:ce的摩尔比为1.0)、yag:0.25at.%cr和yag:0.25at.%pr三种不同组分的流延膜,其中在mgal2o

4-yag:0.2at.%ce流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.6wt.%和3.8wt.%,其它条件同实施例1。得到mgal2o

4-yag:0.2at.%ce、yag:0.25at.%cr、yag:0.25at.%pr的厚度比分别为6:18:18、12:18:18、18:18:18的mgal2o

4-yag:ce/yag:cr/yag:pr复合荧光陶瓷。其中mgal2o

4-yag:0.2at.%ce层是将立方晶相的mgal2o4加入yag:ce基质中作为复相荧光陶瓷层,mgal2o4作为散射中心来增加蓝光在陶瓷中的传输路径从而增加蓝光的吸收效率从而提升led器件整体的发光效率,且可以在一定程度上提升陶瓷的热导率。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

107.实施例6

108.按照实施例1中的步骤制备al2o

3-yag:0.2at.%ce、al2o

3-yag:0.25at.%cr、al2o

3-yag:0.25at.%pr三种不同组分的流延膜,三种复相流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.5wt.%和3.8wt.%,其它条件同实施例1。在每一种荧光陶瓷中都加入al2o3作为散射中心来增加蓝光在陶瓷中的传输路径从而增加蓝光的吸收效率从而提升led器件整体的发光效率,且可以在一定程度上提升陶瓷的热导率,从而增加发光效率。得到的al2o

3-yag:0.2at.%ce、al2o

3-yag:0.25at.%cr、al2o

3-yag:0.25at.%pr的厚度比分别为18:6:6、6:6:6和6:18:18的al2o

3-yag:ce/al2o

3-yag:cr/al2o

3-yag:pr复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

109.实施例7:

110.按照实施例1中的步骤制备luag(lu3al5o

12

):0.2at.%ce、luag:0.25at.%cr、luag:0.25at.%pr三种不同组分的流延膜其它条件同实施例1。相比于yag,luag具有更好的热稳定性和热猝灭性能复合陶瓷提供散热通道,提升复合荧光陶瓷整体的热导率,减少热猝灭,增加发光效率。得到的luag:ce、luag:cr、luag:pr陶瓷的厚度比分别为18:6:6、6:6:6、6:18:18的luag:ce/luag:cr/luag:pr复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

111.实施例8

112.按照实施例1中的步骤制备luag:0.2at.%ce、luag:0.25at.%cr、luag:0.25at.%pr、al2o3四种不同组分的流延膜,其中在非荧光陶瓷片的al2o3流延膜的制备过程中,塑化剂bbp和peg的含量分别为3wt.%和3.7wt.%,其它条件同实施例1。加入al2o3层能够为复合陶瓷提供散热通道,提升复合荧光陶瓷整体的热导率,减少热猝灭,增加发光效率。得到的luag:ce、luag:cr、luag:pr、al2o3陶瓷的厚度比分别为6:18:18:6、6:18:18:12、6:18:18:18的luag:ce/luag:cr/luag:pr/al2o3复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

113.实施例9

114.按照实施例1中的步骤制备al2o

3-luag:0.2at.%ce(al2o3与yag:ce的摩尔比为0.8)、yag:0.25at.%cr和yag:0.25at.%pr三种不同组分的流延膜,其中在al2o

3-luag:0.2at.%ce流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.5wt.%和3.8wt.%,其它条件同实施例1。得到al2o

3-luag:0.2at.%ce、luag:0.25at.%cr、luag:0.25at.%pr的厚度比分别为6:18:18、12:18:18、18:18:18的al2o

3-luag/luag:cr/luag:pr复合荧光陶瓷。其中al2o

3-luag:0.2at.%ce层是将al2o3加入luag:ce基质中作为复相荧光陶瓷层,al2o3作为散射中心来增加蓝光在陶瓷中的传输路径从而增加蓝光的吸收效率从而提升led器件整体的发光效率,且可以在一定程度上提升陶瓷的热导率。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

115.实施例10

116.按照实施例1中的步骤制备al2o

3-luag:0.2at.%ce、al2o

3-luag:0.25at.%cr、al2o

3-luag:0.25at.%pr三种不同组分的流延膜,三种复相流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.5wt.%和3.8wt.%,其它条件同实施例1。在每一种荧光陶瓷中都加入al2o3作为散射中心来增加蓝光在陶瓷中的传输路径从而增加蓝光的吸收效率从而提升led器件整体的发光效率,且可以在一定程度上提升陶瓷的热导率,增加发光效率。得到

的al2o

3-luag:0.2at.%ce、al2o

3-luag:0.25at.%cr、al2o

3-luag:0.25at.%pr的厚度比分别为18:6:6、6:6:6和6:18:18的al2o

3-luag:ce/al2o

3-luag:cr/al2o

3-luag:pr复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

117.实施例11

118.按照实施例1中的步骤制备gagg(gd3al4gao

12

):0.75at.%ce、al2o3两种不同组分的流延膜,其中在荧光陶瓷片的gagg:ce流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.8wt.%和3.8wt.%,在非荧光陶瓷片的al2o3流延膜的制备过程中,塑化剂bbp和peg的含量分别为3wt.%和3.7wt.%,在其它条件同实施例1。得到的ggag:ce、al2o3陶瓷的厚度比分别为6:18、18:18、18:6的ggag:ce/al2o3复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

119.实施例12

120.按照实施例1中的步骤制备al2o

3-gagg(gd3al4gao

12

):0.75at.%ce一种不组分的流延膜,al2o

3-gagg:ce流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.8wt.%和3.8wt.%,al2o3流延膜的制备过程中,其它条件同实施例1。得到的ggag:ce单相荧光陶瓷,陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

121.实施例13

122.按照实施例1中的步骤制备y3mgsial3o

12

:0.3at.%ce、al2o3两种不同组分的流延膜,其中在荧光陶瓷片的y3mgsial3o

12

流延膜的制备过程中,塑化剂bbp和peg的含量分别为3.8wt.%和3.8wt.%,在非荧光陶瓷片的al2o3流延膜的制备过程中,塑化剂bbp和peg的含量分别为3wt.%和3.7wt.%,在其它条件同实施例1。得到的y3mgsial3o

12

:ce、al2o3的厚度比分别为6:18、18:18、18:6的y3mgsial3o

12

:0.3a:ce/al2o3复相荧光陶瓷。将陶瓷切片双面抛光后与蓝色cob led相结合得到具有高发光效率和高显色性的白光led。

123.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本技术内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。此外,显然“包括”一词不排除其他单元或步骤,单数不排除复数。装置权利要求中陈述的多个单元或装置也可以由一个单元或装置通过软件或者硬件来实现。应当理解的是,“下”或“上”,“向下”或“向上”等用语用来参照示例性实施例的特征在图中显示的位置描述这些特征;第一、第二等词语用来表示名称,而并不表示任何特定的顺序。