1.本发明涉及建筑生产技术领域的一种可控低强度材料的制备方法,具体涉及一种利用工程泥浆制备的可控低强度材料以及一种利用工程泥浆的可控低强度材料的制备方法。

背景技术:

2.可控低强度材料(controlled low strength material,clsm)是由美国混凝土协会(aci)定义的一种新型水泥基回填材料,具有低强度、自流平、自我填充与自密实特性的特点,对于工程建设中传统回填材料难以夯实的特殊部位,如道路工程中的三背、市政工程中的管道沟槽等,具有良好的回填效果,在欧美、日本等地区得到广泛应用。

3.可控低强度材料的评价指标主要有工作性能(流动度、泌水性)、力学性能(无侧限抗压强度)。根据流动度测试方法astm-d6103标准:流动度《150mm为低流动性,仅适用于较大空间的管沟、路基等回填工程;150mm《流动度《200mm为一般流动性,适用于一般的回填工程;流动度》200mm为高流动性,适用于绝大多数的回填工程,尤其适用于操作空间狭窄或存在死角的施工环境。根据astm c232标准,国内外公认可控低强度材料的泌水率需控制在5%,高泌水率将带来较大的工后沉降。根据astm d483的测试方法及美国混凝土协会规定,在实际应用中,要求可控低强度材料28d无侧限抗压强度小于2.1mpa。当处于0.3mpa~1.1mpa之间时,有利于未来开挖,仅需采用小型开挖机械,节能环保,成本低;当其大于1.1mpa时,则不利于将来开挖。

4.传统的可控低强度材料由集料(砂)、固化剂(水泥)、水、外加剂(减水剂及早强剂等)组成,相比于水泥砂浆,其水灰比大、需水量高,强度要求低,是各种建筑、工业废弃物资源化利用的理想途径,例如淤泥、粉煤灰、矿渣、焚化炉灰、煤矸石、建筑渣土等都在可控低强度材料的制备中得到了良好应用。但相比于其他处置方式,这些材料制备可控低强度材料在成本上不具备优势,有学者研究表明,利用建筑渣土制备可控低强度材料的综合造价为150-200元/m3,工程适用性低,在我国未能大规模开展。

5.工程泥浆是钻孔桩基施工、地下连续墙施工、泥水盾构施工、水平定向钻及泥水顶管等施工过程产生的泥浆,是建筑垃圾的一种。随着我国城市化进程的不断加快,工程泥浆产量急剧增加,消纳压力逐渐增大。目前我国工程泥浆的主要消纳方式为外运排放及矿坑回填,因工程泥浆的含水率高,上述消纳方式可持续性差、安全隐患大,工程泥浆脱水减量的普及势在必行,例如温州市规定所有工程泥浆必须脱水至规定含水率以下方可末端消纳。但工程泥浆细颗粒含量高,导致其脱水难度大,往往需采用压滤机等机械脱水方式,处理费用高,如仍采用先脱水后填埋的传统处置方法,在现行政策下泥浆的综合处置费将大幅度增加,因此,探索费用低廉、安全环保的工程泥浆新型处置方法成为当前各地面临的难题。

6.工程泥浆中同时具有大量的土颗粒和水,如将其用于制备可控低强度材料,两种组分可同时得到应用。泥浆的高含水率使得可控低强度材料制备过程中无需额外加水,可

控低强度材料的高需水量使泥浆在利用前仅需絮凝沉淀脱水或无需脱水,一举两得,节能减排。此外,传统的可控低强度材料中较高的水含量导致其泌水性较高,根据已有研究数据,往往在5%-10%,而工程泥浆中膨润土含量较高,使其具有良好的保水性,泌水率低,工后沉降较小,是制备可控低强度材料的理想材料。目前国内外还未有相关研究。

7.现有相关已授权的发明专利主要分为两大类:

8.(1)以cn101607260 b和cn103030347 b为代表的,采用天然砂石或工业废料作为骨料,以水泥、粉煤灰等作为固化剂,辅以外加剂,加水混合制成成品;

9.(2)以cn104496222 b为代表的,采用煅烧的形式使原材料(电石渣、钢渣、煤矸石)在高温下形成硅酸盐类物质,然后再加水制成成品。

10.如果使用上述专利中的配方及制备方法,用于利用工程泥浆的可控低强度材料制备,存在以下不足:

11.(1)所用原材料除水外,均为固体,而泥浆是液体状态,故上述制备方法均不适用;

12.(2)在骨料组分上,天然砂、机制砂,市场价格高;再生骨料、铜矿尾砂等目前也已在路基工程等其他工程领域中得到资源化利用,且展现出了较高的性能,这些材料的潜能被充分挖掘,市场价格也逐渐上涨,故经济适用性较低;

13.(3)在固化剂组分上,上述专利中多采用的粉煤灰,市场价格高,甚至部分地区已超过水泥价格,经济适用性较低;

14.因此以上提到专利中的已有的配方及制备方法不适用于利用工程泥浆的可控低强度材料制备。

15.随着可控低强度材料生产领域的发展,现有技术中缺少了一种利用工程泥浆的可控低强度材料及其制备方法,以拓展一种工程泥浆资源化利用的新途径。

技术实现要素:

16.为克服现有技术的不足,本发明的目的是提出一种利用工程泥浆的可控低强度材料及与其配套的制备方法。该制备方法结合工程泥浆的物理性质特点,考虑了从原泥浆到成品的全流程工艺,提出了流动度及回填强度的控制和调整方法,为实际工程提供指导。

17.为达到上述目的,本发明提供的技术方案为:

18.一、一种利用工程泥浆的可控低强度材料,所述可控低强度材料具体各组分的重量份为:

19.工程泥浆2000-2400份;

20.钢渣250-1000份;

21.水泥180-350份;

22.甲酸钙18-35份。

23.所述工程泥浆产生于钻孔桩基施工、地下连续墙施工、泥水盾构施工、水平定向钻及泥水顶管施工、渣土水洗砂工程等过程中的废弃的工程泥浆,脱水前干基含水率大于140%。

24.所述工程泥浆经絮凝沉淀脱水后,干基含水率降低至100-140%之间。

25.所述钢渣产生于氧气顶吹转炉炼钢获得的废弃的钢渣,且经粉碎、筛分至10目以下。

26.所述水泥为市售425普通硅酸盐水泥;所述甲酸钙为市售工业级甲酸钙,白色粉末状固体形态。

27.二、利用工程泥浆的可控低强度材料的制备方法,方法包括以下步骤:

28.s1:对工程泥浆进行絮凝沉淀处理,测试脱水后的干基含水率,使得处于100-140%之间,获得脱水泥浆,并确定工程泥浆的用量;

29.s2:向脱水泥浆中逐步加入钢渣,且满足流动度大于期望下限值,此时确定获得钢渣的具体用量;

30.本发明通过加入了钢渣使得可控低强度材料强度提高,成本大大降低,实现了低成本高效优质材料的制备。

31.s3:根据28d龄期回填强度期望值,采用公式计算配方中水泥、甲酸钙的重量份数;

32.s4:将各组分倒入搅拌机中搅拌5-10min,使其均匀混合,即得到可控低强度材料成品。

33.所述s1中,确定工程泥浆的用量具体按照以下方式确定:工程泥浆重量份=1000+10

×

泥浆干基含水率(%),下限为2000份,上限为2400份。

34.所述s2中流动度的期望下限值为200mm。所述s2中,采用的起始钢渣重量份为250份,上限重量份为1000份。

35.所述s3中,采用的公式如下,

36.ucs

28d

=(1+ks)(m-tw/c)

37.其中,ucs

28d

为28d龄期无侧限抗压强度(kpa),s为钢渣的重量份,k为钢渣影响系数,m为常数,t为水灰比影响系数,w为泥浆中水的重量份,c为水泥的重量份,ucs

28d

设计值不宜低于350kpa;

38.甲酸钙的用量为水泥重量份的10%。

39.所述s3中采用的公式,是基于本发明开展的大量实例数据,经统计分析提出的。

40.所述s4中采用的搅拌机为水泥砂浆搅拌机。

41.本发明的性能优异,具体可以达到如下的技术指标:

42.流动度范围:191mm~281mm(依据astm d6103标准);

43.泌水率范围:0.042%~0.27%(依据astm c232标准);

44.28d无侧限抗压强度范围:350kpa~759kpa(依据astm d4832标准);

45.28d弹性模量范围:50.96mpa~61.22mpa;

46.28d干缩线收缩率范围:0.091%~0.226%(依据jgjt70-2009标准)。

47.本发明的可控低强度材料能够用于缝隙中的回填材料,来调整狭窄空间中进行浇筑达到所需的强度,解决了缝隙等狭窄空间中难以有低成本的回填材料进行处理的技术问题。

48.本发明的有益效果:

49.(1)本发明弥补了可控低强度材料领域中采用工程泥浆作为原料的技术空白,开辟了一条工程泥浆资源化利用的新途径,并以钢渣作为辅助材料,因材施用,以废治废,造价低廉,具有较好的环保价值。

50.(2)本发明中配套的制备方法,不同于已有的专利成果,本着简化工序、操作简单的原则,制备过程中无需另外加水,也无需先将工程泥浆制成固体颗粒。本发明直接采用絮

凝沉淀脱水后泥浆中自带的水分作为组分水,减轻了泥浆脱水压力,实现了废物不出场、就地资源化的目标,节约了水资源,一举多得。

51.(3)本发明中可控低强度材料流动性优异(>200mm),有较好的自流平、自密实填充性能,无需振捣;28d无侧限抗压强度适中(>0.3mpa且<1.1mpa)且可通过改变钢渣质量份数进行有效调节,对于市政管道沟槽回填而言,便于后期二次开挖检修或改道,且可采用小型机械开挖,便于施工;泌水性低(<5%),工后沉降小。

52.综上所述,本发明的可控低强度材料及其制备方法为工程泥浆和钢渣的资源化利用开辟了新的途径,操作步骤简单、相比于传统方法造价低廉、工作性能优异、强度性能达标且可调、具有良好的环境保护价值。

附图说明

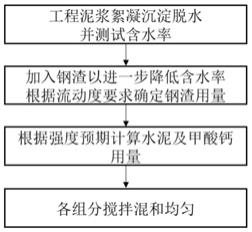

53.图1为本发明的利用工程泥浆的可控低强度材料制备方法流程图;

54.图2为本发明人开展的实例中钢渣用量与流动度的关系图;

55.图3为本发明人开展的实例中水灰比与无侧限抗压强度的关系图;

56.图4为本发明人开展的实例中钢渣份数与无侧限抗压强度的关系图;

57.图5为本发明人经统计分析得到的不同钢渣份数下水灰比与无侧限抗压强度的预测图。

具体实施方式

58.下面结合实施例对本发明作进一步详细说明。以下实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

59.本发明的实施例如下:

60.实施例1:

61.本实例clsm各组分的重量份为:

62.工程泥浆2400份;

63.钢渣667份;

64.水泥350份;

65.甲酸钙35份。

66.所述工程泥浆产生于钻孔桩基施工过程中,脱水前干基含水率为175%。

67.所述工程泥浆经絮凝沉淀脱水后,干基含水率降低至140.54%。

68.所述钢渣产生于氧气顶吹转炉炼钢法(basic oxygen furnace),经粉碎、筛分至10目以下。

69.所述水泥为市售425普通硅酸盐水泥。

70.所述甲酸钙为市售工业级甲酸钙,白色粉末状固体形态。

71.本发明的一种利用工程泥浆的可控低强度材料的配套制备方法,包括以下步骤:

72.s1:对工程泥浆进行絮凝沉淀处理,测试得脱水后的干基含水率为140.54%,以此确定了工程泥浆的用量为2400重量份;

73.s2:向脱水泥浆中逐步加入钢渣,得到钢渣用量与流动度的关系如附图2所示,由流动度期望值260mm确定了钢渣的具体用量为667重量份;

74.s3:采用附图3、4、5的数据分析得到经验公式为ucs

28d

=(1+0.00043

×

s)

×

(848.7-93.39

×

w/c),根据28d龄期回填强度期望值620kpa,确定水灰比为4,水泥用量为350重量份,甲酸钙用量为35重量份;

75.s4:将各组分倒入搅拌机中搅拌5-10min,使其均匀混合,即得到clsm成品。

76.本实施例clsm的性能指标如下:

77.(1)流动度264mm(依据astm d6103标准),属于高流动性材料(>200mm);

78.(2)泌水率0.19%(依据astm c232标准),泌水率较低(<5%),稳定性强;

79.(3)28d无侧限抗压强度706kpa(依据astm d4832标准),处于0.3mpa~1.1mpa之间,实际应用性强;

80.(4)28d弹性模量60.33mpa;

81.(5)28d干缩线收缩率0.091%(依据jgjt70-2009标准)。

82.流动度的实测结果与预期较为吻合,28d无侧限抗压强度的实测结果较预期提升约14%,说明采用本发明中经验公式确定的配方相对保守、安全性较高。

83.实施例2:

84.本实例clsm各组分的重量份为:

85.工程泥浆干基2400份;

86.钢渣428份;

87.水泥350份;

88.甲酸钙35份。

89.所述工程泥浆产生于钻孔桩基施工过程中,脱水前干基含水率为175%。

90.所述工程泥浆经絮凝沉淀脱水后,干基含水率降低至140.54%。

91.所述钢渣产生于氧气顶吹转炉炼钢法(basic oxygen furnace),经粉碎、筛分至10目以下。

92.所述水泥为市售425普通硅酸盐水泥。

93.所述甲酸钙为市售工业级甲酸钙,白色粉末状固体形态。

94.本实施例clsm的性能指标如下:

95.(1)流动度266mm(依据astm d6103标准);

96.(2)泌水率0.17%(依据astm c232标准);

97.(3)28d无侧限抗压强度627kpa(依据astm d4832标准);

98.(4)28d弹性模量54.67mpa;

99.(5)28d干缩线收缩率0.189%(依据jgjt70-2009标准)。

100.实施例3:

101.本实例clsm各组分的重量份为:

102.工程泥浆干基2000份;

103.钢渣250份;

104.水泥250份;

105.甲酸钙25份。

106.所述工程泥浆产生于钻孔桩基施工过程中,脱水前干基含水率为175%。

107.所述工程泥浆经絮凝沉淀脱水后,干基含水率降低至100.21%。

108.所述钢渣产生于氧气顶吹转炉炼钢法(basic oxygen furnace),经粉碎、筛分至10目以下。

109.所述水泥为市售425普通硅酸盐水泥。

110.所述甲酸钙为市售工业级甲酸钙,白色粉末状固体形态。

111.本实施例clsm的性能指标如下:

112.(1)流动度216mm(依据astm d6103标准);

113.(2)泌水率0.042%(依据astm c232标准);

114.(3)28d无侧限抗压强度529kpa(依据astm d4832标准);

115.(4)28d弹性模量51.06mpa;

116.(5)28d干缩线收缩率0.217%(依据jgjt70-2009标准)。

117.实施例4:

118.本实例clsm各组分的重量份为:

119.工程泥浆干基2400份;

120.钢渣1000份;

121.水泥350份;

122.甲酸钙35份。

123.所述工程泥浆产生于钻孔桩基施工过程中,脱水前干基含水率为175%。

124.所述工程泥浆经絮凝沉淀脱水后,干基含水率降低至140.54%。

125.所述钢渣产生于氧气顶吹转炉炼钢法(basic oxygen furnace),经粉碎、筛分至10目以下。

126.所述水泥为市售425普通硅酸盐水泥。

127.所述甲酸钙为市售工业级甲酸钙,白色粉末状固体形态。

128.本实施例clsm的性能指标如下:

129.(1)流动度250mm(依据astm d6103标准);

130.(2)泌水率0.27%(依据astm c232标准);

131.(3)28d无侧限抗压强度759kpa(依据astm d4832标准);

132.(4)28d弹性模量61.22mpa;

133.(5)28d干缩线收缩率0.099%(依据jgjt70-2009标准)。

134.上述各实施例的主要性能指标及规范要求如表1所示,本发明的可控低强度材料流动度超出最高级别要求的8%~33%,工作性能优异;28d无侧限抗压强度满足规范要求且可根据公式进行调整,实测值较期望值高0.5%~14%,可靠性强;泌水率远小于规范要求的5%,稳定性好。本发明的可控低强度材料制备方法能够有效利用工程泥浆中的水,使得制备过程中无需额外加水,既节约了水资源又减轻了泥浆脱水的压力,操作步骤简单,为工程泥浆和钢渣两种废弃物的资源化协同利用开辟了新的途径,具有良好的环境保护价值。

135.表1各实施例主要性能指标

[0136][0137]

本技术领域的人员根据本发明所提供的文字描述、附图以及权利要求书能够在不脱离权利要求书所限定的本发明的思想和范围条件下,可以做出多种变化和改动。凡是依据本发明的技术思想和实质对上述实施例进行的任何修改、等同变化,均属于本发明的权利要求所限定的保护范围之内。