1.本实用新型涉及陶瓷生产技术领域,尤其涉及的是一种陶瓷泥浆存浆量检测系统以及搅拌池。

背景技术:

2.在陶瓷粉料制备过程中,需要进行磨浆制粉工序。但由于生产过程中需要使用大量浆料,同时因错峰用电需求,所以采取多批次集中磨浆,同批次浆料通过管道分别输送到对应浆池,此过程需要专门配备放浆工一名,定时查看多个浆池存浆量,预防浆池满出导致浆料浪费。

3.由于手动放浆操作对当班存浆量多少无具体数值。需要每班盘点一次浆池存浆量,盘点时需要员工用卷尺或手提式激光测距仪,逐个浆池去测量浆池浆面高度,然后根据浆池面积大小计算出每个浆池存浆量,完成此工作耗时两到三个小时。手动检测浆池的存量过程不仅所需时间长、效率低,且盘点过程中易发生安全事故。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本实用新型的目的在于提供一种陶瓷泥浆存浆量检测系统以及搅拌池,解决现有技术中通过手动检测浆池的存量而导致时间长、效率低,且易发生安全事故的问题。

6.本实用新型的技术方案如下:

7.一种陶瓷泥浆存浆量检测系统,包括:

8.超声波液位计,所述超声波液位计的探头用于设置在陶瓷泥浆的搅拌池内,并朝向所述搅拌池内的底面;

9.模数转换器,所述模数转换器电连接所述超声波液位计,并用于将所述超声波液位计所输出的模拟信号转化为数字信号;

10.通讯模块,所述通讯模块电连接所述模数转换器;

11.plc,所述plc电连接所述通讯模块,所述plc用于将数字信号转化为存浆量数据;

12.显示设备,所述显示设备电连接所述plc,所述显示设备用于显示存浆量数据。

13.进一步,所述plc的输出端电连接有声光报警器。

14.进一步,所述plc的输出端电连接有中间继电器,中间继电器连接有电磁阀门;

15.所述电磁阀门用于设置在所述搅拌池的进料口。

16.进一步,所述模数转换器设置有多个,每个模数转换器上连接有多个所述超声波液位计;

17.多个所述模数分别连接在所述通讯模块上。

18.进一步,所述通讯模块包括通讯总线,所述通讯总线为modbus rtu rs485串口通讯总线。

19.进一步,所述通讯模块还包括信号放大器,所述信号放大器设置在所述模数转化器与所述plc之间。

20.基于相同的构思,本实用新型还公开一种搅拌池,其中,包括池体,设置在池体内的搅拌器,连通所述池体的进料口和抽料口,以及如上所述的陶瓷泥浆存浆量检测系统。

21.进一步,所述池体上设置有架体,所述架体上开设有通孔,所述超声波液位计穿插于所述通孔内;

22.所述架体内壁上设置有挡罩,所述挡罩朝向搅拌池内底面的一侧为开口,所述挡罩环绕所述通孔一周设置,所述超声波液位计的探头位于所述挡罩内。

23.进一步,所述挡罩开口一侧的直径大于所述挡罩朝向通孔一侧的直径。

24.进一步,所述架体的上表面设置有固定组件,所述固定组件包括第一弹性压紧片和第二弹性压紧片,所述第一弹性压紧片和第二弹性压紧片镜像对称设置在所述超声波液位计的两侧,并抵靠所述超声波液位计的上表面。

25.有益效果:与现有技术相比,本实用新型提出的一种陶瓷泥浆存浆量检测系统以及搅拌池,通过超声波液位计对浆池内的液面进行检测,并根据液面的高度发出相应的模拟信号,模拟信号传输到模数转换器,模数转换器将所述超声波液位计所输出的模拟信号转化为数字信号,将数字信号通过通讯模块传输到plc,通过plc将数字信号转换为包含实际的浆池内浆料高度的浆量数据,并且可根据浆池的底面积、浆料高度和浆料比重算出剩余的浆料重量,并将数据传输到显示设备上模拟显示罐内(池内)浆料高度和实际浆料重量。实现对浆池内的液面高度进行自动化检测,检测效率高,所需要花费时间短,不需要工人在浆池上进行检测,从而避免了安全事故的发生。

附图说明

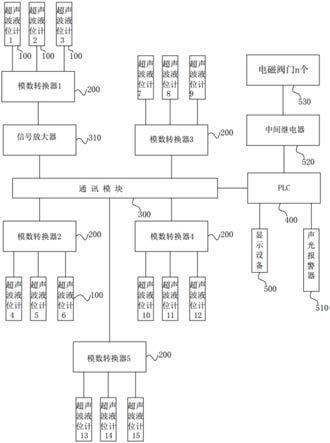

26.图1为本实用新型一种陶瓷泥浆存浆量检测系统的实施例的电路原理框图;

27.图2为本实用新型一种搅拌池的实施例的结构示意图;

28.图3为本实用新型一种搅拌池的实施例的剖视图;

29.图4为图3的a部放大图。

30.图中各标号:100、超声波液位计;200、模数转换器;300、通讯模块;310、信号放大器;400、plc;500、显示设备;510、声光报警器;520、中间继电器;530、电磁阀门;600、池体;610、搅拌器;620、进料口;630、抽料口;640、架体;641、通孔;700、挡罩;800、固定组件;810、第一弹性压紧片;811、固定部;812、侧面部;813、压紧部;814、圆弧端;820、第二弹性压紧片。

具体实施方式

31.本实用新型提供了一种陶瓷泥浆存浆量检测系统以及搅拌池,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.现有技术中陶瓷泥浆存浆的浆池中的浆液多少,通常需要人工测量,测量过程中员工用卷尺或手提式激光测距仪,逐个浆池去测量浆池浆面高度,然后根据浆池面积大小

计算出每个浆池存浆量,完成此工作耗时两到三个小时。在整个存浆的过程中,容易出现以下问题:无法直观了解浆池内存浆量的多少。每班需要放浆工盘点一次浆池内存浆量,手动操作存在误差,不仅所需时间长、效率低,且盘点过程中易发生安全事故。多个浆池同时放浆,距离较远,需要多次往返不同浆池。浆池快满后放浆工需快速到球磨放浆管关闭蝶阀,避免浆料溢出,造成浆料浪费,这样导致需要多名工人进行操作。小批量特殊产品需要按量放浆,放浆时员工一边放浆一边测量浆面高度,操作不方便,测量不准,为预防浆料不够会多放,造成浆料浪费。浆料提前制备,浆量出现异常,对发生原因及时间无法查找。鉴于生产过程中容易出现的上述问题,本方案公开的一种陶瓷泥浆存浆量检测系统,实时对浆料存量进行自动检测并统计,能有效解决上述生产中存在的问题。具体包括以下实施例:

33.实施例一

34.如图1所示,本实施例中提出一种陶瓷泥浆存浆量检测系统,用于浆池(搅拌池)内的存浆高度和存浆量进行监测。所述陶瓷泥浆存浆量检测系统包括:超声波液位计100,模数转换器200,通讯模块300,plc400,以及显示设备500。以所述浆池是桶体为例进行说明。超声波液位计100是由微处理器控制的数字液位仪表,在测量中超声波脉冲由传感器(换能器)发出,声波经液体表面反射后被同一传感器接收或超声波接收器,通过压电晶体或磁致伸缩器件转换成电信号,并由声波的发射和接收之间的时间来计算传感器到被测液体表面的距离。由于采用非接触的测量,被测介质几乎不受限制,可广泛用于各种液体和固体物料高度的测量。本实施例中的所述超声波液位计100的探头用于设置在陶瓷泥浆的搅拌池(桶体)内,并朝向所述搅拌池(桶体)内的底面。

35.所述模数转换器200电连接所述超声波液位计100,并用于将所述超声波液位计100所输出的模拟信号转化为数字信号。具体为,超声波液位计100根据浆料的高度范围而输出4-20毫安模拟量信号,模数转换器200是把输出的4-20毫安模拟量信号转换为数字信号。所述通讯模块300电连接所述模数转换器200,所述plc400电连接所述通讯模块300,所述plc400用于将数字信号转化为存浆量数据。

36.plc400是该系统的核心控制元件,通过通讯读取数字信号,plc400对读取到的数据进行处理,计算出浆料存量及满料报警等数据,并根据预设条件分别进行数据显示或外设控制。所述显示设备500电连接所述plc400,所述显示设备500用于显示存浆量数据。所述显示设备500为人机界面操作控制屏,其作用是动态显示浆料高度、现存浆量吨数,操作与数据处理以及历史数据查询。

37.上述实施例中,通过超声波液位计100对浆池内的液面进行检测,并根据液面的高度发出相应的模拟信号,模拟信号传输到模数转换器200,模数转换器200将所述超声波液位计100所输出的模拟信号转化为数字信号,将数字信号通过通讯模块300传输到plc400,通过plc400将数字信号转换为包含实际的浆池内浆料高度的浆量数据,并且可根据浆池的底面积、浆料高度和浆料比重算出剩余的浆料重量,并将数据传输到显示设备500上模拟显示罐内(池内)浆料高度和实际浆料重量。实现对浆池内的液面高度进行自动化检测,检测效率高,所需要花费时间短,不需要工人在浆池上进行检测,从而避免了安全事故的发生。

38.实施例二

39.如图1所示,本实施例在实施例一的基础上进行更优化的设置。具体为:所述plc400的输出端电连接有声光报警器510。声光报警器510包括音响和警示灯,声光报警器

510用于提示满浆报警,防止浆料溢出。当plc400输入的所检测到的液面高度值超过plc400内预设的最大高度数值时,plc400输送指令到声光报警器510,声光报警器510输出报警。从而能提醒工作人员及时进行关闭进料口620的阀门操作。

40.如图1、图2所示,本实施例也可以实现阀门的自动关闭,具体为所述plc400的输出端电连接有中间继电器520,中间继电器520连接有电磁阀门530,所述电磁阀门530用于设置在所述搅拌池的进料口620。中间继电器520的作用是执行plc400输出指令做信号中转,防止plc400输出点“烧点”现象。而当plc400输入的所检测到的液面高度值超过plc400内预设的最大高度数值时,plc400输送指令到声光报警器510的同时,plc400输送指令到电磁阀门530,从而使搅拌池的进料口620的电磁阀门530启动,关闭搅拌池的进料口620。这样浆池停止进浆。

41.在实际的存浆过程中,通常浆池(搅拌池)设置有多个,这样就需要超声波液位计100对应设置有多个。因此所述模数转换器200设置有多个,每个模数转换器200上连接有多个所述超声波液位计100。多个所述超声波液位计100位于不同的搅拌池中。多个所述模数分别连接在所述通讯模块300上。这样通过一个plc400可以监控多个浆池。提高设备利用率。

42.本实施例中设置有5台模数转换器200,每台模数转换器200作为一台从机,而plc400和显示设备500作为主机。所述通讯模块300包括通讯总线,所述通讯总线为modbus rtu rs485串口通讯总线。通过通讯总线实现主机与从机的通讯。采取主从通讯的环形架构通讯,传输阻抗易匹配,不存在过电压、过电流、电磁波反射严重的影响问题,系统抗电磁干扰能力强。

43.而5台模数转换器200由于分布的距离较远,因此所述通讯模块300还包括信号放大器310,所述信号放大器310设置在通讯总线上,使所述信号放大器310连接在所述模数转化器与所述plc400之间。这样在长距离传输过程中,信号放大器310实现通讯传输信号放大、隔离与抗干扰,不会有数据丢包的问题。通过modbus rs485通讯方式把plc400主机与5台从机联网实现主从机数据交换,实现主机上的显示设备500能显示全部浆池存量状态。另外在环形结构添加通讯终端电阻,消除信号反射,造成的整个网络数据混乱。

44.在显示装置中的显示界面中,将各种信号数据通过图画与动画模拟显示,可直接在显示设备上看到浆料在浆池内高度和重量,根据三班交接班时间制作历史数据,可直接直观的以表格形式查看当天三班储存浆量,最高可查询30天以内数据。

45.实施例三

46.如图2、图3所示,基于相同的构思,本实用新型还公开一种搅拌池,其中,包括池体600(罐体),设置在池体600内的搅拌器610,连通所述池体600的进料口620和抽料口630,以及如上所述的陶瓷泥浆存浆量检测系统。池体600的进料口620用于向池体600内送进浆料,抽料口630用于将池体600内的浆料抽出。通过陶瓷泥浆存浆量检测系统进行对池内的浆料液面高度进行实时自动监控。

47.所述搅拌池的具体结构中,所述池体600上设置有架体640(或盖体),所述架体640上开设有通孔641,所述超声波液位计100穿插于所述通孔641内。所述架体640内壁上设置有挡罩700,所述挡罩700朝向搅拌池内底面的一侧为开口,所述挡罩700环绕所述通孔一周设置,所述超声波液位计100的探头位于所述挡罩700内。通过所述挡罩700,能将超声波液

位计100的探头的侧面进行保护,防止搅拌的浆液溅起到探头上。所述挡罩700开口一侧的直径大于所述挡罩700朝向通孔一侧的直径。这样使挡罩700形成喇叭口的形式,不会对超声波液位计100的声波发射和接收产生阻挡。而且本实施例中的挡罩700采用不锈钢或pvc材料,保证挡罩700的内壁表面光滑。

48.如图2、图4所示,所述架体640的上表面设置有固定组件800,所述固定组件800包括第一弹性压紧片810和第二弹性压紧片820,所述第一弹性压紧片810和第二弹性压紧片820镜像对称设置在所述超声波液位计100的两侧,并抵靠所述超声波液位计100的上表面。第一弹性压紧片810和第二弹性压紧片820均具有弹性,将第一弹性压紧片810和第二弹性压紧片820从两侧摆开,由于第一弹性压紧片810和第二弹性压紧片820的弹性,这样第一弹性压紧片810和第二弹性压紧片820的上端脱离所述超声波液位计100,可以将超声波液位计100从通孔中移出,这样方便拆卸。而将超声波液位计100卡嵌在第一弹性压紧片810和第二弹性压紧片820之间后,由于第一弹性压紧片810和第二弹性压紧片820的弹性,可以将超声波液位计100压紧在架体640上。

49.如图4所示,所述第一弹性压紧片810和第二弹性压紧片820的结构相同,其中,以第一弹性压紧片810为例,所述第一弹性压紧片810包括通过螺钉固定在架体640表面的固定部811,与所述固定部811垂直设置的侧面部812,连接在所述侧面部812的顶端并朝向所述通孔设置在压紧部813,所述压紧部813的一端与所述侧面部812一体成型,另一端弯折向下形成圆弧端814,通过圆弧端814的底面抵靠所述超声波液位计100的上表面,所述压紧部813具有朝向所述侧面部812移动趋势的弹力,所述压紧部813距离所述侧面部812越近,则所述压紧部813的底面距离所述架体640的表面越近。

50.综上所述,本实用新型提出的一种陶瓷泥浆存浆量检测系统以及搅拌池,通过超声波液位计100对浆池内的液面进行检测,并根据液面的高度发出相应的模拟信号,模拟信号传输到模数转换器200,模数转换器200将所述超声波液位计100所输出的模拟信号转化为数字信号,将数字信号通过通讯模块300传输到plc400,通过plc400将数字信号转换为包含实际的浆池内浆料高度的浆量数据,并且可根据浆池的底面积、浆料高度和浆料比重算出剩余的浆料重量,并将数据传输到显示设备500上模拟显示罐内(池内)浆料高度和实际浆料重量。实现对浆池内的液面高度进行自动化检测,检测效率高,所需要花费时间短,不需要工人在浆池上进行检测,从而避免了安全事故的发生。通过本系统,减少专门配备放浆工三名。(减少人工成本)。减轻员工劳动量、保证岗位员工人身安全、确保生产连续性。执行定量放浆,到达需要浆量报警,操作方便,减少浪费。浆池内存浆量数据采集,通过计算实时更新现存浆量。制作历史数据查询,出现浆量异常时可进行历史数据对比快速找出问题点。实现更全面的自动化监控过程。

51.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。