1.本技术涉及土壤修复技术领域,尤其涉及一种土壤淋洗系统。

背景技术:

2.随着我国经济的高速发展,我国土壤污染问题也日益突出。目前污染的土壤中污染物主要分为两种:重金属污染物和有机物污染物,目前采用化学氧化或热脱附等技术进行处理。在实现上述处理的过程中,至少存在如下问题:土壤中的污染物处理效率低。

技术实现要素:

3.本技术的实施例提供一种土壤淋洗系统,用于解决现有技术对土壤中的污染物处理效率低的问题。

4.为达到上述目的,本技术的实施例采用如下技术方案:

5.本技术实施例提供了一种土壤淋洗系统。该土壤淋洗系统包括粗筛分机构、细筛分机构、精细筛分机构、磁分离机构与脱水机构。粗筛分机构用于对土壤进行解泥、清洗与筛分。细筛分机构与粗筛分机构相连接。细筛分机构用于对粗筛分机构排出的泥浆进行清洗和振动筛分。精细筛分机构与细筛分机构相连接。精细筛分机构用于对细筛分机构排出的泥浆进行振动筛分和泥水分离。磁分离机构与精细筛分机构相连接。磁分离机构用于对精细筛分机构排出的泥浆进行磁分离。脱水机构与磁分离机构相连接。脱水机构用于对磁分离机构排出的沉淀物进行脱水处理。

6.本技术实施例提供的土壤淋洗系统。在对土壤进行淋洗时,土壤在粗筛分机构中进行解泥、清洗与筛分,从而得到含污染物的泥浆与筛分出固体颗粒。该固体颗粒作为建材或原地回填处理。该含污染物的泥浆进入细筛分机构进行清洗与振动筛分,以此得到含污染物的泥浆与固体颗粒。该固体颗粒作为建材或原地回填处理。该含污染物的泥浆进入精细筛分机构中进行振动筛分和泥水分离,进一步得到含污染物的泥浆与筛分出固体颗粒。该固体颗粒作为建材或原地回填处理。该含污染物的泥浆进入磁分离机构进行磁分离,从而得到磁性材料与含污染物的沉淀物。该磁性材料回收至磁分离机构中。该含污染物的沉淀物进入脱水机构进行脱水处理,从而得到沉淀物固体颗粒与液体。由上述可知,通过多次筛分有效的将土壤中的污染物不断地沉积在沉淀物中。多次筛分避免污染物通过固体颗粒排出。并最终将多次筛分后的污染物进行脱水处理,得到的沉淀物固体颗粒进行无害处理。本技术的土壤淋洗系统对土壤中的污染物进行处理效率高。

7.可选地,粗筛分机构为滚筒清洗装置。滚筒清洗装置包括滚筒、第一筛网、喷头与搅拌板。滚筒具有第一进料口、第一泥浆排出口与第一固体颗粒排出口。第一进料口用于接收土壤。第一泥浆排出口用于排出经过解泥、清洗与筛分后的泥浆。第一固体颗粒排出口用于排出筛分分离后的固体颗粒。第一筛网安装于第一泥浆排出口处,用于对第一泥浆排出口排出的泥浆进行筛分。喷头位于滚筒的内部且靠近第一进料口设置,用于对土壤进行清洗。搅拌板安装于滚筒的内壁上且靠近第一进料口设置,用于对土壤破碎与离散。

8.可选地,第一筛网的筛孔孔径为3mm~5mm。

9.可选地,细筛分机构包括螺旋清洗装置、第一振动筛分装置与搅拌清洗装置。螺旋清洗装置具有第二进料口、第二泥浆排出口与第二固体颗粒排出口。第二进料口用于接收第一泥浆排出口排出的泥浆。第二泥浆排出口用于排出未沉降颗粒与喷淋液所形成的泥浆。第二固体颗粒排出口用于排出分离出的固体颗粒。第一振动筛分装置包括第一振动腔与第二筛网。第一振动腔用于接收第二固体颗粒排出口排出的固体颗粒。第一振动腔具有固体颗粒进料口、第三固体颗粒排出口、第三泥浆排出口。固体颗粒进料口用于接收第二固体颗粒排出口排出的固体颗粒。第三固体颗粒排出口用于排出筛分出的固体颗粒。第三泥浆排出口用于排出淋洗筛分后泥浆。固体颗粒进料口与第二固体颗粒排出口相连。第二筛网设置于第一振动腔内,用于对第二固体颗粒排出口排出的固体颗粒进行筛分。搅拌清洗装置具有第一泥浆进料口与第四泥浆排出口。第一泥浆进料口用于接收第二泥浆排出口与第三泥浆排出口排出的泥浆。第四泥浆排出口用于排出搅拌淋洗后的泥浆。第一泥浆进料口分别与第二泥浆排出口以及第三泥浆排出口相连。

10.可选地,第二筛网的筛孔孔径为0.5mm~1mm。

11.可选地,精细筛分机构包括第二振动筛分装置、旋流器与第三振动筛分装置。第二振动筛分装置包括第二振动腔与第三筛网。第二振动腔用于接收第四泥浆排出口排出的泥浆。第二振动腔具有第二泥浆进料口、第四固体颗粒排出口以及第五泥浆排出口。第二泥浆进料口用于接收第四泥浆排出口排出的泥浆。第四固体颗粒排出口用于排出筛分出的固体颗粒。第五泥浆排出口用于排出淋洗筛分后的泥浆。第二泥浆进料口与第四泥浆排出口相连。第三筛网设置于第二振动腔内,用于对第四泥浆排出口排出的泥浆进行筛分。旋流器具有第三泥浆进料口、溢流口与沉砂口。第三泥浆进料口用于接收第五泥浆排出口排出的泥浆。溢流口用于排出小粒径的泥浆。沉砂口用于排出大粒径的泥浆。第三泥浆进料口与第五泥浆排出口相连。第三振动筛分装置包括第三振动腔与第四筛网。第三振动腔用于接收沉砂口排出的泥浆。第三振动腔具有第四泥浆进料口、第五固体颗粒排出口以及第六泥浆排出口。第四泥浆进料口用于接收沉砂口排出的泥浆。第五固体颗粒排出口用于排出筛分后的固体颗粒。第六泥浆排出口用于排出通过淋洗筛分后的泥浆。第五泥浆进料口与沉砂口相连。第四筛网设置于第三振动腔内,用于对沉砂口排出的泥浆进行筛分。

12.可选地,第三筛网的筛孔孔径为0.3~0.5mm。第四筛网的筛孔孔径为0.075~0.3mm。

13.可选地,磁分离机构包括搅拌罐、搅拌器、沉淀罐与磁鼓。搅拌罐具有第五泥浆进料口。第五泥浆进料口用于接收第六泥浆排出口排出的泥浆。第五泥浆进料口分别与第六泥浆排出口以及溢流口相连。搅拌器设置于搅拌罐内,用于对泥浆进行搅拌。沉淀罐具有第一沉淀排出口。第一沉淀排出口用于排出沉淀物。搅拌罐与沉淀罐相连通。磁鼓具有第一沉淀进料口、磁性材料排出口与第二沉淀排出口。第一沉淀进料口用于接收第一沉淀排出口排出的沉淀物。磁性材料排出口用于排出回收后的磁性材料。第二沉淀排出口用于排出回收磁性材料后的沉淀物。第一沉淀进料口与第一沉淀排出口相连。磁性材料排出口与第五泥浆进料口相连。

14.可选地,脱水机构具有第二沉淀进料口与第六固体颗粒排出口。第二沉淀进料口用于接收第二沉淀排出口排出的沉淀物。第六固体颗粒排出口用于排出脱水后的固体颗

粒。第二沉淀进料口与第二沉淀排出口相连。其中,脱水机构为叠螺脱水机、带式脱水机、板框压滤机或卧螺离心机。

15.可选地,土壤淋洗系统还包括支架、皮带传送架、进料斗与皮带秤。支架支撑于地面上。皮带传送架安装于支架上,用于将土壤输送至粗筛分机构内。进料斗安装于支架上,用于将土壤导入至皮带传送架上。皮带秤安装于皮带传送架上且位于进料斗下方,用于对土壤进行称量。

附图说明

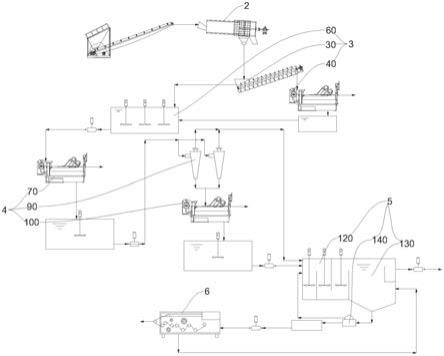

16.图1为本技术实施例提供的土壤淋洗系统中的处理机构的一种模块结构示意图;

17.图2为本技术实施例提供的土壤淋洗系统中的处理装置的一种模块结构示意图;

18.图3为本技术实施例提供的支架、皮带传送架、进料斗与皮带秤的一种结构示意图;

19.图4为本技术实施例提供的滚筒清洗装置的一种结构示意图;

20.图5为本技术实施例提供的螺旋清洗装置的一种结构示意图;

21.图6为本技术实施例提供的第一振动筛分装置的一种结构示意图;

22.图7为本技术实施例提供的第二振动筛分装置的一种结构示意图;

23.图8为本技术实施例提供的第三振动筛分装置的一种结构示意图。

具体实施方式

24.下面结合附图对本技术实施例进行详细描述。

25.在本技术的描述中,需要理解的是,术语“上”、“下”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的机构或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

26.术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

27.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

28.本技术实施例提供了一种土壤淋洗系统,该土壤淋洗系统可以用于对重金属污染或有机物污染的土壤进行淋洗处理。参照图1所示该土壤淋洗系统可以包括粗筛分机构2、细筛分机构3、精细筛分机构4、磁分离机构5与脱水机构6。

29.其中,土壤在粗筛分机构2中进行解泥、清洗与筛分,得到筛分后的含污染物的泥浆与固体颗粒。该固体颗粒作为建材或原地回填处理。由于细筛分机构3与粗筛分机构2相连接。因此粗筛分机构2排出的含污染物的泥浆进入细筛分机构3内进行清洗和振动筛分,得到泥浆与固体颗粒。该固体颗粒作为建材或原地回填处理。由于精细筛分机构4与细筛分

机构3相连接。

30.此外,细筛分机构3排出的泥浆进入精细筛分机构4内进行振动筛分和泥水分离,得到泥浆与固体颗粒。该固体颗粒作为建材或原地回填处理。由于磁分离机构5与精细筛分机构4相连接。精细筛分机构4排出的泥浆在磁分离机构5内进行磁分离,得到磁性材料与含污染物的沉淀物。该磁性材料在磁分离机构5中进行循环利用。由于脱水机构6与磁分离机构5相连接。因此磁分离机构5排出的含污染物的沉淀物在脱水机构6内进行脱水处理,最终得到脱水后的沉淀物固体颗粒与液体。

31.需要说明的是,上述的连接可以为直接连接或间接连接。相连接的两个机构可以不用完全接触,只要使得土壤、泥浆或固体颗粒依次进行排入或排出。

32.例如,细筛分机构3与精细筛分机构4可以通过管道进行直接连接。在此情况下,细筛分机构3的一端与精细筛分机构4的一端相连接。具体的,细筛分机构3上的泥浆出口与精细筛分机构4上的泥浆进口通过管道相连接。或者,细筛分机构3上的泥浆出口排出的泥浆通过传送带传送至精细筛分机构4上的泥浆进口。可以通过泵将细筛分机构3上的泥浆出口排出的泥浆抽至精细筛分机构4上的泥浆进口内进行间接连接。

33.由上述可知,本技术实施例提供的土壤淋洗系统,在对土壤进行淋洗时,土壤在粗筛分机构2中进行解泥、清洗与筛分,从而得到含污染物的泥浆与筛分出固体颗粒。该固体颗粒作为建材或原地回填处理。该含污染物的泥浆进入细筛分机构3进行清洗与振动筛分,以此得到含污染物的泥浆与固体颗粒。该固体颗粒作为建材或原地回填处理。该含污染物的泥浆进入精细筛分机构4中进行振动筛分和泥水分离,进一步得到含污染物的泥浆与筛分出固体颗粒。该固体颗粒作为建材或原地回填处理。该含污染物的泥浆进入磁分离机构5进行磁分离,从而得到磁性材料与含污染物的沉淀物。该磁性材料回收至磁分离机构5中。该含污染物的沉淀物进入脱水机构6进行脱水处理,从而得到沉淀物固体颗粒与液体。由上述可知,通过多次筛分有效的将土壤中的污染物不断地沉积在沉淀物中。多次筛分避免污染物通过固体颗粒排出。并最终将多次筛分后的污染物进行脱水处理,得到的沉淀物固体颗粒进行无害处理。本技术的土壤淋洗系统对土壤中的污染物进行处理效率高。

34.综上所述,本技术的土壤淋洗系统对土壤中的污染物进行处理效率高。当土壤中含有污染物时,使得土壤难以种植作物或树木,并影响人体健康。

35.在本技术的一些实施例中,上述土壤中的污染物主要可以为重金属污染物与有机污染物。例如,重金属污染物为铜、铅、锌、铁、钴、镍、锰、镉或汞等。有机污染物为多环芳烃、二恶英或农药等。

36.由上述可知,本技术实施例提供的土壤淋洗系统可以对土壤中的污染物进行有效的处理。以下对上述土壤淋洗系统中各个部件的结构进行举例说明。

37.在本技术的一些实施例中。参照图3所示本技术的土壤淋洗系统中包括支架101、皮带传送架102、进料斗104与皮带秤103。支架101支撑于地面上。支架101可以通过螺钉紧固在地面上,避免支架101的晃动或倒塌。皮带传送架102倾斜的安装于支架101上,以便于将土壤抬高输送至粗筛分机构2内进行清洗与筛分。进料斗104安装于支架101上,该进料斗104便于将土壤导入至皮带传送架102上。

38.此外,进料斗104可以为锥形料斗,能够作为污染土壤的暂存箱,从而确保土壤进料的连续性与稳定性。本技术对进料斗104的具体形状不作限定。皮带秤103安装于皮带传

送架102上且位于进料斗104下方,该皮带秤103便于对土壤进行称量,以此对土壤的输送量进行计量。

39.在本技术的一些实施例中。粗筛分机构2为滚筒清洗装置20。参照图4所示滚筒清洗装置20包括滚筒201、第一筛网202、喷头与搅拌板。滚筒201具有第一进料口205、第一泥浆排出口203与第一固体颗粒排出口204。喷头与搅拌板图中未示出,喷头位于滚筒201的内部且靠近第一进料口205设置。搅拌板安装于滚筒201的内壁上且靠近第一进料口205设置。第一筛网202安装于第一泥浆排出口203处。

40.示例的,第一筛网202的筛孔孔径为3mm~5mm。本技术不作具体限定。第一筛网202的筛孔孔径为小于3mm时,使得对土壤中的固体颗粒筛分效果不佳。第一筛网202的筛孔孔径为大于5mm时,使过多的固体颗粒混入泥浆中,从而影响后续筛分效率。因此,当第一筛网202的筛孔孔径为3mm~5mm时,既可以保证对土壤中固体颗粒的筛分。又可以提高污染物的处理效率。示例的,第一筛网202的筛孔孔径可以为3mm、4mm、4.5mm或5mm。

41.基于上述基础,参照图2所示土壤通过第一进料口205进入滚筒201内。由于滚筒201是转动的,从而土壤在滚筒201内搅拌板对其进行破碎与离散,同时喷头喷出淋洗液对土壤进行解泥与清洗。第一筛网202对土壤不断进行筛分从而得到固体颗粒与含污染物的泥浆,该含污染物的泥浆通过第一泥浆排出口203排出。而固体颗粒通过第一固体颗粒排出口204排出。对于该固体颗粒经检测合格后作为建材进行资源化利用或原地回填。

42.在本技术的一些实施例中。参照图5所示细筛分机构3包括螺旋清洗装置30、第一振动筛分装置40与搅拌清洗装置60。螺旋清洗装置30包括清洗槽301、转动轴302、螺旋叶片303与电机304。具体的,清洗槽301倾斜设置,便于分离出大颗粒的固体颗粒。转动轴302设置于清洗槽301内且与清洗槽301转动连接。螺旋叶片303设置于转动轴302的上。电机304安装于清洗槽301外并用于驱动转动轴302轴向转动。清洗槽301上具有第二进料口305、第二泥浆排出口306与第二固体颗粒排出口307。

43.此外,参照图6所示第一振动筛分装置40包括第一振动腔401与第二筛网404。第二筛网404设置于第一振动腔401内。第二筛网404的筛孔孔径为0.5mm~1mm。本技术不作具体限定,筛孔孔径小于0.5mm使得对土壤中的固体颗粒筛分效果不佳。筛孔孔径为大于1mm时,使过多的固体颗粒混入泥浆中,从而影响后续筛分效率。因此,第二筛网404的筛孔孔径为0.5mm~1mm时。既可以保证对土壤中固体颗粒的筛分,又可以提高污染物的处理效率。示例的,第二筛网404的筛孔孔径可以为0.5mm、0.6mm或1mm。第一振动腔401具有固体颗粒进料口402、第三固体颗粒排出口403、第三泥浆排出口405。搅拌清洗装置60具有第一泥浆进料口601与第四泥浆排出口602。

44.基于上述基础,参照图2所示第一泥浆排出口203排出的含污染物的泥浆通过泵导入第二进料口305,以此将第一泥浆排出口203排出的含污染物的泥浆进入清洗槽301内。该含污染物的泥浆在清洗槽301内通过螺旋叶片303的搅动,使含污染物的泥浆分离出粒径较大的固体颗粒。粒径较大的固体颗粒通过第二固体颗粒排出口307排出。而未沉降的颗粒与喷淋液形成的含污染物的泥浆通过第二泥浆排出口306排出。第二固体颗粒排出口307排出的固体颗粒通过固体颗粒进料口402排入第一振动腔401内。并通过第二筛网404进行筛分以及通过喷头进行淋洗。

45.此外,筛分出的固体颗粒通过第三固体颗粒排出口403排出,并作为建材进行资源

化利用或原地回填。淋洗进一步产生的含污染物的泥浆通过第三泥浆排出口405排出至第一缓存罐50内。与此同时第二泥浆排出口306与第一缓存罐50排出的含污染物的泥浆通过第一泥浆进料口601排入至搅拌清洗装置60内通过搅拌器603搅拌与喷头淋洗。使含污染物的泥浆中的固体和淋洗液进行充分搅拌,实现土壤中颗粒的深度淋洗。最终得到的含污染物的泥浆通过与第四泥浆排出口602相连的泵排出。

46.在本技术的一些实施例中。参照图1所示精细筛分机构4包括第二振动筛分装置70、旋流器90与第三振动筛分装置100。

47.参照图7所示第二振动筛分装置70包括第二振动腔701与第三筛网704。第二振动腔701具有第二泥浆进料口702、第四固体颗粒排出口703以及第五泥浆排出口705。第三筛网704设置于第二振动腔701内。第三筛网704的筛孔孔径为0.3~0.5mm。本技术不作具体限定,筛孔孔径小于0.3mm时,使对泥浆中的固体颗粒筛分效果不佳。筛孔孔径为大于0.5mm时,使过多的固体颗粒混入泥浆中,从而影响后续筛分效率。因此,第三筛网704的筛孔孔径为0.3~0.5mm时。既可以保证对土壤中固体颗粒的筛分,又可以提高污染物的处理效率。示例的,第三筛网704的筛孔孔径可以为0.3mm、0.4mm或0.5mm。旋流器90具有第三泥浆进料口901、溢流口903与沉砂口902。旋流器90可以选用一个或两个。

48.参照图8所示第三振动筛分装置100包括第三振动腔1001与第四筛网1004。第三振动腔1001具有第四泥浆进料口1002、第五固体颗粒排出口1003以及第六泥浆排出口1005。第四筛网1004设置于第三振动腔1001内。第四筛网1004的筛孔孔径为0.075~0.3mm。本技术不作具体限定,筛孔孔径小于0.075mm使得对泥浆中的固体颗粒易堵塞筛孔,从而影响筛分效果。筛孔孔径为大于0.3mm时,不利于进行磁分离。因此,第四筛网1004的筛孔孔径为0.075~0.3mm时。既可以保证对土壤中固体颗粒的筛分,又可以提高污染物的处理效率。示例的,第四筛网1004的筛孔孔径可以为0.075mm、0.1mm、0.2mm或0.3mm。

49.基于上述基础。参照图2所示第四泥浆排出口602排出的含污染物的泥浆导入至第二泥浆进料口702。以此将含污染物的泥浆排入至第二振动腔701内,并在第二振动腔701内通过第三筛网704的筛分以及通过喷头淋洗得到固体颗粒与含污染物的泥浆。该固体颗粒通过第四固体颗粒排出口703排出资源化利用或原地回填。同时得到的含污染物的泥浆通过第五泥浆排出口705排出至第二缓存罐80中。第二缓存罐80中的含污染物的泥浆通过泵导入至第三泥浆进料口901,以此将该含污染物的泥浆排入至旋流器90内进行分离得到小粒径的含污染物的泥浆与大粒径的含污染物的泥浆。小粒径的含污染物的泥浆通过溢流口903排出。大粒径的含污染物的泥浆通过沉砂口902排出至第四泥浆进料口1002,以此将大粒径的含污染物的泥浆排入至第三振动腔1001内进行振动筛分与淋洗。从而得到固体颗粒与含污染物的泥浆。该固体颗粒通过第五固体颗粒排出口1003排出以用于资源化利用或原地填埋。与此同时,该含污染物的泥浆通过第六泥浆排出口1005排出至第三缓存罐110内。

50.在本技术的一些实施例中。参照图2所示磁分离机构5包括搅拌罐120、搅拌器1202、沉淀罐130与磁鼓140。搅拌罐120具有第五泥浆进料口1201。搅拌器1202设置于搅拌罐120内。沉淀罐130具有第一沉淀排出口1301。磁鼓140具有第一沉淀进料口1401、磁性材料排出口1402与第二沉淀排出口1403。

51.基于上述基础,参照图2所示第三缓存罐110内的含污染物的泥浆与溢流口903排出的含污染物的泥浆通过泵导入第五泥浆进料口1201进入搅拌罐120内。含污染物的泥浆

在搅拌罐120内通过搅拌器1202的搅拌,使含污染物的泥浆、絮凝剂以及磁性材料进行充分的混合,形成包含有磁性材料的絮体。由于磁性材料的比重较大,能够加快絮体的沉降速度,从而减少沉降所需的时间。由于搅拌罐120与沉淀罐130是相连通的。搅拌混合均匀的含污染物的泥浆、絮凝剂以及磁性材料进入沉淀罐130沉淀。沉淀后的上层清液作为淋洗液循环使用。沉淀后的絮体通过第一沉淀排出口1301排出且通过泵输送至第一沉淀进料口1401以此排入磁鼓140中。磁性材料在磁鼓140中进行回收,并将磁性材料通过磁性材料排出口1402排出至第五泥浆进料口1201以此排入搅拌罐120内进行循环利用。而磁鼓140通过回收磁性材料后将沉淀物通过第二沉淀排出口1403排出至第四缓存罐150内。

52.在本技术的一些实施例中。脱水机构6为叠螺脱水机、带式脱水机160、板框压滤机或卧螺离心机。本技术不作具体限定。参照图2所示脱水机构6具有第二沉淀进料口1601与第六固体颗粒排出口1602。第四缓存罐150内的沉淀物通过泵导入至第二沉淀进料口1601,使沉淀物排入至脱水机构6中。沉淀物在脱水机构6中进行脱水处理。脱水后得到的固体颗粒通过第六固体颗粒排出口1602排出。而脱水后得到的液体进行循环利用或再次排入沉淀罐1内进行深入处理。本技术中的淋洗液根据需求可选择清水、草酸、柠檬酸、盐酸氢氧化钠、碳酸钠、乙二胺四乙酸或表面活性剂等。对此,本技术不作具体限定。

53.在本说明书的描述中,具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

54.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。