1.本实用新型涉及一种制氧机组,具体涉及一种制氧分子筛纯化加热模组,属于制氧机组节能改进技术领域。

背景技术:

2.当前国内所有制氧行业,既是能源生产单位,也是能源消耗大户;做好节能降耗工作,是所有钢厂供氧空分普遍需要解决和持续完善的主要工作内容;目前国内制氧机组配置纯化系统分子筛再生均为标准程序,即泄压-交换-吸附-加热-冷吹五大步骤,此过程对完成分子筛切换和再生,保证制氧机组长期连续稳定运行,具有非常可靠的实际工作价值;现有技术中,很多制氧机组完成节能改造,即增加蒸汽加热器的机组,利用蒸汽加热器在加热步骤进行同步加热,其仍采用制氧机标准切换程序,此处存在能耗较高,没有做到蒸汽与电能的综合分配应用,最大限度降低电能消耗的目的,因此需要在此基础上,对程序进行修改完善。

技术实现要素:

3.为解决上述问题,本实用新型提出了一种制氧分子筛纯化加热模组,实现蒸汽余热余能与电能消耗的综合分配和利用,实现降低电量消耗的最终目标。

4.本实用新型的制氧分子筛纯化加热模组,适用于化工制氧领域氧气生产过程中,空气的纯化和分子筛的再生过程;主要对分子筛吸附完成后,进行加热再生程序时,在电加热器工作之前,首先增加“预加热”过程,待再生气源温度上升至所需温度后,再经过电加热继续提高温度,从而完成分子筛再生过程;此过程中实现蒸汽余热余能与电能消耗的综合分配和利用,实现降低电量消耗的最终目标,其具体结构如下:包括制氧机组,所述制氧机组的加热工位处配备有电加热器和蒸汽加热器;所述蒸汽加热器和电加热器接入控制器,所述控制器通信连接有时间设定模块;所述时间设定模块包括总时间输入模块和预热时间输入模块,通过时间设定模块输入总的工作时间和预热时间,控制器根据总时间和预热时间计算出加热时间。本实用新型的制氧分子筛纯化加热模组,针对制氧机组多年来运行过程中蒸汽加热器与电加热器同步运行进行改进,实现分步完成,从而实现能源综合利用,达到节能降耗目的;本技术保证分子筛再生效果完全达到制氧机组安全稳定连续运行的要求,调节手段灵活,预加热时间和加热时间可根据分子筛冷吹峰值,灵活方便进行调整,

5.进一步地,所述控制器接入制氧机plc;所述时间设定模块为用于比例输入和显示的触控屏或输入和显示的键盘和显示屏,由于改进时,保证加热时段不变的前提下,制氧机plc直接给控制器信号,控制器分别给蒸汽加热器和电加热器各自的控制模块信号,蒸汽加热器和电加热器依次进行加热;本实用新型的制氧分子筛纯化加热模组,解决制氧机组生产过程中,特别是纯化系统能源的不合理使用,充分利用蒸汽的余热余能,将分子筛再生气温度预加热,达到一定温度后,再使用电加热继续提高温度,以减少电能消耗,做到蒸汽和电能的综合利用和最佳效能;同时,本实用新型的制氧分子筛纯化加热模组,可作为独立模

组,通过插拔通信方式,上端接入制氧机plc,下端接入电加热器和蒸汽加热器的控制模块;因此可以推广至相同配置了蒸汽加热器的制氧机组,蒸汽预加热与电加热组合运行方式。

6.进一步地,所述控制器为制氧机plc;所述时间设定模块与制氧机plc通信,本实用新型的制氧分子筛纯化加热模组直接在plc上进行集成,主要针对实施改造配置蒸汽加热器后的制氧机组,重点对纯化再生切换程序模块进行完善,程序中增加预加热步骤,以达到节能降耗目的,其具体如下:

7.第一步,对分子筛切换程序进行排版,保留原来泄压-交换-吸附-加热-冷吹五大步骤;重点对加热步骤进行拆解,并分为两个步骤镶嵌入原来切换步骤;也即切换程序修改为:泄压-交换-吸附-预加热-加热-冷吹六大步骤;

8.第二步,时间设定模块设置,即对新增“预加热”步骤与原来“加热”步骤,增加时间修改窗口,方便随时修改,其修改均为本领域的常规技术,在此不再详述其具体程序模块;

9.第三步,程序运行期间,根据冷吹峰值的变化,分多次对预加热时间和加热时间进行修改,但保持总加热时间不变;即:预加热时间+加热时间=恒值;

10.第四步,验证满足分子筛再生效果,根据两个主要参数进行判断是否符合分子筛再生要求:(1)分子筛出口二氧化碳含量,(2)分子筛冷吹峰值;预加热时间修正条件需要满足:分子筛出口co2含量<1ppm,数值越小越好;冷吹峰值>130℃以上,最好控制140℃左右。

11.进一步地,所述制氧机组的纯化系统分子筛气源输入侧的阀门接入控制器;在将纯化系统加热程序前增加预加热步骤的过程中,对阀门的动作步骤进行同步调整,实现分步加热,防止出现误动作,导致床层受到冲击。

12.与现有技术相比,本实用新型的制氧分子筛纯化加热模组,具有以下优点:

13.一、安装应用后,对弈节能效果进行验证,验证通过预加热时间占用原总的加热时间的比例,另一种是通过电度表计量获得实际电耗数据;两者均表明能够有效降低纯化电加热器的电能消耗,由原来的电能消耗基础上,节电效能可高达50%左右,效果比较明显。

14.二、在使用过程中,预加热及加热时间修改非常方便,当分子筛出口二氧化碳含量发生异常升高时,可根据冷吹峰值非常方便地进行修改;完全能够做到能效控制精准。

附图说明

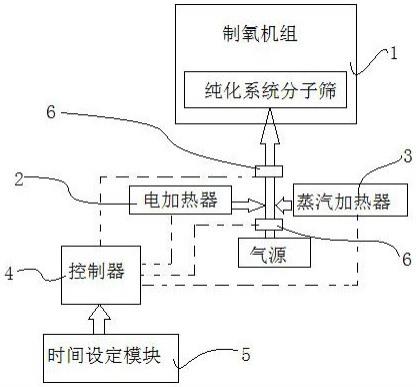

15.图1为本实用新型的实施例1结构示意图。

具体实施方式

16.实施例1:

17.如图1所示的制氧分子筛纯化加热模组,适用于化工制氧领域氧气生产过程中,空气的纯化和分子筛的再生过程;主要对分子筛吸附完成后,进行加热再生程序时,在电加热器工作之前,首先增加“预加热”过程,待再生气源温度上升至所需温度后,再经过电加热继续提高温度,从而完成分子筛再生过程;此过程中实现蒸汽余热余能与电能消耗的综合分配和利用,实现降低电量消耗的最终目标,其具体结构如下:包括制氧机组1,所述制氧机组的加热工位处配备有电加热器2和蒸汽加热器3;所述蒸汽加热器3和电加热器2接入控制器4,所述控制器4通信连接有时间设定模块5;所述时间设定模块5包括总时间输入模块和预

热时间输入模块,通过时间设定模块输入总的工作时间和预热时间,控制器根据总时间和预热时间计算出加热时间。本实用新型的制氧分子筛纯化加热模组,针对制氧机组多年来运行过程中蒸汽加热器与电加热器同步运行进行改进,实现分步完成,从而实现能源综合利用,达到节能降耗目的;本技术保证分子筛再生效果完全达到制氧机组安全稳定连续运行的要求,调节手段灵活,预加热时间和加热时间可根据分子筛冷吹峰值,灵活方便进行调整,

18.再一实施例中,所述控制器4接入制氧机plc;所述时间设定模块为用于比例输入和显示的触控屏或输入和显示的键盘和显示屏,由于改进时,保证加热时段不变的前提下,制氧机plc直接给控制器信号,控制器分别给蒸汽加热器和电加热器各自的控制模块信号,蒸汽加热器和电加热器依次进行加热;本实用新型的制氧分子筛纯化加热模组,解决制氧机组生产过程中,特别是纯化系统能源的不合理使用,充分利用蒸汽的余热余能,将分子筛再生气温度预加热,达到一定温度后,再使用电加热继续提高温度,以减少电能消耗,做到蒸汽和电能的综合利用和最佳效能;同时,本实用新型的制氧分子筛纯化加热模组,可作为独立模组,通过插拔通信方式,上端接入制氧机plc,下端接入电加热器和蒸汽加热器的控制模块;因此可以推广至相同配置了蒸汽加热器的制氧机组,蒸汽预加热与电加热组合运行方式。

19.再一实施例中,所述控制器为制氧机plc;所述时间设定模块与制氧机plc通信,本实用新型的制氧分子筛纯化加热模组直接在plc上进行集成,主要针对实施改造配置蒸汽加热器后的制氧机组,重点对纯化再生切换程序模块进行完善,程序中增加预加热步骤,以达到节能降耗目的,其具体如下:

20.第一步,对分子筛切换程序进行排版,保留原来泄压-交换-吸附-加热-冷吹五大步骤;重点对加热步骤进行拆解,并分为两个步骤镶嵌入原来切换步骤;也即切换程序修改为:泄压-交换-吸附-预加热-加热-冷吹六大步骤;

21.第二步,对新增“预加热”步骤与原来“加热”步骤,增加时间修改窗口,方便随时修改,其修改均为本领域的常规技术,在此不再详述其具体程序模块;

22.第三步,程序运行期间,根据冷吹峰值的变化,分多次对预加热时间和加热时间进行修改,但保持总加热时间不变;即:预加热时间+加热时间=恒值;

23.第四步,验证满足分子筛再生效果,根据两个主要参数进行判断是否符合分子筛再生要求:(1)分子筛出口二氧化碳含量,(2)分子筛冷吹峰值;预加热时间修正条件需要满足:分子筛出口co2含量<1ppm,数值越小越好;冷吹峰值>130℃以上,最好控制140℃左右。

24.所述制氧机组1的纯化系统分子筛气源输入侧的阀门6接入控制器4;在将纯化系统加热程序前增加预加热步骤的过程中,对阀门的动作步骤进行同步调整,实现分步加热,防止出现误动作,导致床层受到冲击。

25.预加热程序布局时,仪控技术人员按照工艺要求,对后台控制程序进行梳理,对加热程序结合切换阀动作顺序进行拆分,其中对蒸汽加热器两只切换阀门提前至与预加热同步,依据和利时软件程序或foxboro系统软件特点,进行软件程序修改;为方便操作,增加预加热及加热时间修改窗口,极大地方便了员工操作。

26.上述实施例,仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围

所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。