一种3d玻璃热弯石墨模具

技术领域

1.本发明涉及3d玻璃加工技术领域,尤其涉及一种3d玻璃热弯石墨模具。

背景技术:

2.随着人们对智能终端产品的外观审美以及性能要求的提升,相关车载产品显示屏幕从平面触屏逐渐向2.5d曲面、3d曲面过渡。3d玻璃具有轻薄、透明洁净、抗指纹、防眩光、坚硬、耐刮伤等优势,能够增加弧形边缘外控功能,带来别致的触控手感,3d曲面玻璃具有很强烈的立体感,握直感和美感更好,另外它因为两边弧面,还可以增加很多功能,但是3d玻璃制造工艺难度较大,目前3d玻璃制造,工艺上最大的难度在于玻璃热弯工序,最大的瓶颈是热弯工序的模具设计。

3.3d玻璃是将2d玻璃盖板通过热弯机加热加压成3d曲面玻璃盖板的过程,载体为石墨模具。整个热弯的过程是将精雕好外形和孔的玻璃放置在石墨模具中,再将模具放进热弯机中,经过预热、压型、冷却,玻璃在模具中成型成曲面玻璃。曲面玻璃的尺寸取决于石墨模具设计。成型后的外观取决于成型工艺以及石墨模具设计。模具设计不合理,压出来的玻璃就会出现大小边、尺寸ng、轮廓度的偏差、凹凸点。例如:3d车载玻璃尺寸和轮廓度客户要求

±

0.15mm以内,不合理的模具设计时很难达到

±

0.15mm的要求。

技术实现要素:

4.为解决背景技术中存在的技术问题,本发明提出一种3d玻璃热弯石墨模具。

5.本发明提出的一种3d玻璃热弯石墨模具,包括上模座和下模座;

6.下模座上固定安装有凸模、多个环绕布置在凸模外侧的限位块以及布置在限位块外侧的至少一个导柱;

7.上模座上开设有第一槽体和至少一个与导柱配合滑动的导槽,第一槽体内固定安装有凹模,凹模开设有与凸模配合形成封闭型腔的第二槽体。

8.优选地,包括两个导柱,两个导柱分别位于下模座的两侧且位于限位块的外侧;上模座上开设有两个分别位于第一槽体两侧的导槽。

9.优选地,还包括固定安装在上模座上且位于第一槽体中并分别布置在凹模两侧的嵌块,嵌块开设有多个可用于一一容纳多个限位块的限位槽。

10.优选地,上模座和凸模为石墨材质制成。

11.优选地,下模座和下模座螺纹固定连接。

12.优选地,还包括用于对凸模预热的以使3d玻璃软化的预热装置。

13.本发明中,所提出的3d玻璃热弯石墨模具,该装置通过在下模座上设置多个环绕布置在凸模外侧的限位块以及在上模座上开设有第一槽体和至少一个与导柱配合滑动的导槽,第一槽体内固定安装有凹模,凹模开设有可容纳凸模的第二槽体;可实现对玻璃板坯料进行横向和纵向的精准定位;且将凸模设置在下模座上,当玻璃板坯料被加热软化以后,四周因自重下落,凸模承载玻璃板坯料的中部,仍然能很好的支撑和定位玻璃板坯料,避免

因传统模具的凹模布置在下模座上,当玻璃板坯料被加热软化以后因自重塌陷在凹槽内不方便定位的现象;多个限位块实现精确限位,每个限位块的体积较小,在预热时可以降低能耗,降低预热时间,提高生产效率和产能,避免了传统的多个定位凸模工装进行限位时因体积较大,预热时耗能较多的现象;上模座布置有可完全包覆玻璃板坯料的第一槽体,避免预热装置内的粉尘落在玻璃坯料上,与玻璃坯料融化在一起造成杂质产生或者落在玻璃表面形成凸凹点,降低产品良率。

附图说明

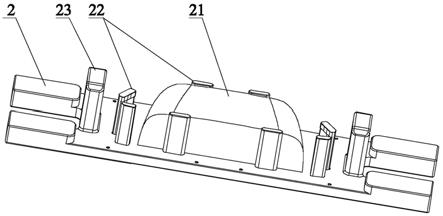

14.图1为本发明提出的一种3d玻璃热弯石墨模具的下模座的结构示意图。

15.图2为本发明提出的一种3d玻璃热弯石墨模具的上模座的结构示意图。

具体实施方式

16.如图1-2所示,图1为本发明提出的一种3d玻璃热弯石墨模具的下模座的结构示意图。图2为本发明提出的一种3d玻璃热弯石墨模具的上模座的结构示意图。

17.参照图1-2,本发明提出的一种3d玻璃热弯石墨模具,包括上模座1和下模座2;

18.下模座2上固定安装有凸模21、多个环绕布置在凸模21外侧的限位块22以及布置在限位块22外侧的至少一个导柱23;

19.上模座1上开设有第一槽体11和至少一个与导柱23配合滑动的导槽12,第一槽体11内固定安装有凹模13,凹模13开设有与凸模21配合形成封闭型腔的第二槽体131。

20.本实施例的3d玻璃热弯石墨模具在具体工作过程中,将玻璃板坯料放置在下模座2上,凸模21承载玻璃板坯料,玻璃板坯料侧壁贴合限位块22侧壁,多个限位块22实现对玻璃板坯料进行横向和纵向限位,使得玻璃板坯料实现精确定位;将玻璃板坯料与下模座2一起放置在加热装置中预热,玻璃板坯料被加热软化以后,四周因自重下落,凸模21承载玻璃板坯料的中部,上模座1向下运动,凹模13的第二槽体131将软化后的玻璃板坯料压实、成型;此时玻璃板坯料完全被包覆在第一槽体11与凸模21配合形成的封闭型腔内,当成型之后,冷却降温,将上模座1向上移动,取出成型后的3d玻璃。

21.在本实施例中,所提出的3d玻璃热弯石墨模具,该装置通过在下模座2上设置多个环绕布置在凸模21外侧的限位块22以及在上模座1上开设有第一槽体11和至少一个与导柱23配合滑动的导槽12,第一槽体11内固定安装有凹模13,凹模13开设有与凸模21配合形成封闭型腔的第二槽体131;可实现对玻璃板坯料进行横向和纵向的精准定位;且将凸模21设置在下模座2上,当玻璃板坯料被加热软化以后,四周因自重下落,凸模21承载玻璃板坯料的中部,仍然能很好的支撑和定位玻璃板坯料,避免因传统模具的凹模13布置在下模座2上,当玻璃板坯料被加热软化以后因自重塌陷在凹槽内不方便定位的现象;多个限位块22实现精确限位,每个限位块22的体积较小,在预热时可以降低能耗,降低预热时间,提高生产效率和产能,避免了传统的多个定位凸模21工装进行限位时因体积较大,预热时耗能较多的现象;上模座1布置有可完全包覆3d玻璃板坯料的与凸模21配合形成封闭型腔的第一槽体11,避免预热装置内的粉尘落在玻璃坯料上,与玻璃坯料融化在一起造成杂质产生或者落在玻璃表面形成凸凹点,降低产品良率。

22.在具体实施方式中,包括两个导柱23,两个导柱23分别位于下模座2的两侧且位于

限位块22的外侧;上模座1上开设有两个分别位于第一槽体11两侧的导槽12。两个导柱23可以精准定位,同时避免导柱23太多,在预热时可以降低能耗,且减少预热时间,提高生产效率和产能。

23.进一步地,还包括固定安装在上模座1上且位于第一槽体11中并分别布置在凹模13两侧的嵌块14,嵌块14开设有多个可用于一一容纳多个限位块22的限位槽141。当合模时,嵌块14有利于对3d玻璃更好地成型,提高尺寸精度。

24.在其他具体实施方式中,上模座1和凸模21为石墨材质制成。石墨的硬度高,抗氧化性能好,加工精度高,采用石墨作为模具的原材料可以大幅延长模具的使用寿命和提高模具的抗氧化性。

25.进一步地,下模座2和下模座2螺纹固定连接,方便拆卸。

26.更进一步地,还包括用于对凸模21预热的以使3d玻璃软化的预热装置。

27.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。