一种碱金属离子插层sns2及其制备方法和其在电池负极材料中的应用及制备方法

技术领域

1.本发明属于材料制备和电池负极材料技术领域,具体涉及一种碱金属离子插层sns2及其制备方法和在制备电池负极材料中的应用及制备方法。

背景技术:

2.可充电锂离子、钠离子和钾离子电池被认为是在便携式电子设备、电动汽车和电网的能源储存和转换等方面广泛应用的重要技术。高比容量和长循环寿命是此类电池研究和开发的主要努力方向。实现电池高性能的途径之一是负极在充放电过程中实现快速的锂、钠、钾离子插入/提取,且无明显的结构变化,其中锂、钠、钾离子电池的负极材料起着重要的作用。

3.硫化锡(sns2)作为一种层状过渡金属硫化物,具有典型的cdi2型层状结构,由s-sn-s三层组成,层与层之间通过范德华力相互连接。层间距为0.59nm,使得sns2适合li

+

、na

+

和k

+

的插入,而不会产生明显的体积膨胀。然而,纯sns2电极在充放电过程会发生严重的粉化现象,纳米片会重新堆积导致长循环后和高电流密度下的比容量衰减。扩大sns2的层间距不仅能够缓解充放电过程中体积膨胀,同时能够抑制sns2纳米片在循环过程中的重新堆积,向sns2层间插入碱金属离子是扩大其层间距的有效方式之一。目前,获得碱金属离子插层的层状硫化物(如li

x

sns

2-x

、li

x

mos

2-x

)主要通过将预先制备好的sns2或mos2与一定浓度的正丁基锂混合,在室温下搅拌48h获得锂嵌入的二硫化锡或二硫化钼。这类方法中使用的有机溶剂成本高、有毒、危险性高,且实验操作复杂、周期长、产率低。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种碱金属离子插层sns2及其制备方法和其在电池负极材料中的应用及制备方法。

5.为了实现上述目的,本发明采用以下技术方案:

6.本发明公开了一种碱金属离子插层sns2的制备方法,采用硫脲或尿素和碱混合作为熔盐体系,再加入锡源和硫源,通过低温熔盐法,经冷却、洗涤和干燥,制备出碱金属离子插层sns2。

7.优选地,所述碱为lioh

·

h2o、naoh或koh。

8.优选地,所述锡源为sncl4·

5h2o、sncl2·

2h2o或sni2。

9.优选地,所述硫源为l-半胱氨酸、硫代乙酰胺、硫脲或硫化钠。

10.优选地,硫脲或尿素和碱的质量比为1:(2-6),锡源和硫源的摩尔比为1:(1-5)。

11.本发明还公开了基于上述制备方法制得的碱金属离子插层sns2,其中,锂离子插层sns2、钠离子插层sns2和钾离子插层sns2的层间距为0.88nm、0.95nm和1.01nm。

12.优选地,碱金属离子插层sns2在电流密度为0.2a g-1-5.0a g-1

的条件下循环10圈,碱金属离子插层sns2的比容量为587mah g-1-1122mah g-1

。

13.本发明还公开了基于上述制得的碱金属离子插层sns2在制备电池负极材料中的应用。

14.本发明还公开了基于上述制得的碱金属离子插层sns2制备电池负极材料的方法,将碱金属离子插层sns2、羧甲基纤维素钠和乙炔黑混合研磨后,加水配制成混合浆料,均匀地涂布在铜片上,得到电池负极材料。

15.优选地,碱金属离子插层sns2、羧甲基纤维素钠和乙炔黑的质量比为(70-80):(5-10):(15-20)。

16.与现有技术相比,本发明具有以下有益效果:

17.本发明公开的碱金属离子插层sns2的制备方法,采用硫脲或尿素和碱混合作为熔盐体系,加入一定摩尔比的锡源和硫源,通过低温熔盐法,经冷却、洗涤、干燥,制备出碱金属离子插层sns2。相比较于现有的方法,本发明所使用的原料更温和、安全,公开的制备方法中,通过加入不同的碱改变熔盐体系,一步法即可得到不同碱金属离子插层sns2,具有操作简便快捷、成本低等优点,可以大量合成。

18.本发明公开的碱金属离子插层sns2与现有技术制造的碱金属离子插层sns2相比具有更大的层间距,li

+

、na

+

和k

+

插层sns2的层间距为0.88nm、0.95nm和1.01nm。在电流密度为0.2a g-1-5.0a g-1

的条件下循环,碱金属离子插层sns2的比容量为587mah g-1-1122mah g-1

,具有良好的循环性能和倍率性能。

19.本发明公开的碱金属离子插层sns2应用于制备电池负极材料中,作为工作电极的锂、钠和钾离子电池有利于li

+

、na

+

和k

+

的插入/提取,同时能够抑制sns2纳米片在循环过程中的重新堆积,使得锂、钠和钾离子电池容量高、循环性能好。采用本发明制备的碱金属离子插层sns2来制备锂离子、钠离子或钾离子电池负极,操作简单,性能好,易于生产。

附图说明

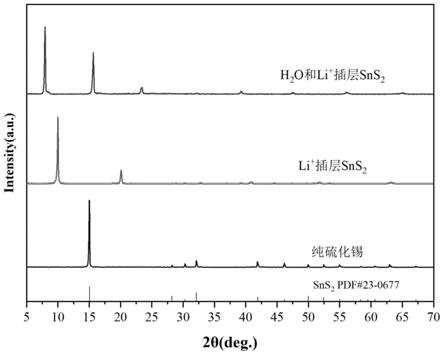

20.图1为本发明制备的碱金属离子插层sns2的x射线衍射(xrd)图谱;

21.图2为本发明制备的碱金属离子插层sns2的扫描电镜(sem)图;

22.图3为本发明制备的碱金属离子插层sns2的透射电镜(tem)图;

23.图4为本发明制备的碱金属离子插层sns2的容量电压曲线图;

24.图5为本发明制备的碱金属离子插层sns2的循环性能图;

25.图6为本发明制备的碱金属离子插层sns2的倍率性能图。

具体实施方式

26.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

27.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或

描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

28.下面结合附图对本发明做进一步详细描述:

29.实施例1

30.1.锂离子插层sns2的制备:

31.1)分别称取1g分析纯的尿素和6g分析纯的lioh

·

h2o混合均匀,将一定量分析纯的sncl4·

5h2o和nas2以1:1的摩尔比加入其中,用研钵研磨均匀;

32.2)将步骤1)中得到的混合物加入高压反应釜中,反应温度为100℃,反应时间为48h;

33.3)反应结束后,将步骤2)所得混合物水洗直至ph值达到7,之后将所得样品抽滤,并在真空干燥箱中60℃烘干5h,即得到锂离子插层sns2。与纯硫化锡相比,锂离子插层sns2的层间距由0.59nm增加到0.88nm,水和锂离子插层sns2的层间距更达到1.1nm。

34.2.采用得到的锂离子插层sns2制作锂离子电池负极的方法:

35.将得到的锂离子插层sns2、羧甲基纤维素钠和乙炔黑按照70:10:20的质量百分比混合研磨后,加水配制成混合浆料,均匀地涂布在铜片上,作为锂离子电池的负极。

36.实施例2

37.1.钾离子插层sns2的制备:

38.1)分别称取2g分析纯的尿素和10g分析纯的koh混合均匀,将一定量分析纯的sncl2·

2h2o与硫代乙酰胺以1:2的摩尔比加入其中,用研钵研磨均匀;

39.2)将步骤1)中得到的混合物加入高压反应釜中,反应温度为150℃,反应时间为36h;

40.3)反应结束后,将步骤2)所得混合物水洗直至ph值达到7,之后将所得样品抽滤,并在真空干燥箱中60℃烘干5h,即得到钾离子插层sns2。与纯sns2相比,钾离子插层sns2的层间距由0.59nm增加到1.01nm,水和钾离子的层间距更达到1.25nm。

41.2.采用得到的钾离子插层sns2制作钠离子电池负极的方法:

42.将得到的钾离子插层sns2、羧甲基纤维素钠和乙炔黑按照75:10:15的质量百分比混合研磨后,加水配制成混合浆料,均匀地涂布在铜片上,作为钠离子电池的负极。

43.实施例3

44.1.钠离子插层sns2的制备方法:

45.1)分别称取3g分析纯的硫脲和9g分析纯的naoh混合均匀,将一定量分析纯的sni2与l-半胱氨酸以1:3的摩尔比加入其中,用研钵研磨均匀;

46.2)将步骤1)中得到的混合物加入高压反应釜中,反应温度为200℃,反应时间为6h;

47.3)反应结束后,将步骤2)所得混合物水洗直至ph值达到7,之后将所得样品抽滤,并在真空干燥箱中60℃烘干5h,即得到钠离子插层sns2。与纯sns2相比,钠离子插层sns2的层间距由0.59nm增加到0.95nm,水和钠离子的层间距更达到1.18nm。

48.2.采用得到的钠离子插层sns2制作钾离子电池负极的方法:

49.将得到的钠离子插层sns2、羧甲基纤维素钠和乙炔黑按照80:5:15的质量百分比混合研磨后,加水配制成混合浆料,均匀地涂布在铜片上,作为钾离子电池的负极。

50.实施例4

51.1.锂离子插层sns2的制备方法:

52.1)分别称取5g分析纯的尿素和10g分析纯的lioh

·

h2o混合均匀,将一定量分析纯的sncl4·

5h2o与硫脲以1:4的摩尔比加入其中,用研钵研磨均匀;

53.2)将步骤1)中得到的混合物加入高压反应釜中,反应温度为200℃,反应时间为24h;

54.3)反应结束后,将步骤2)所得混合物水洗直至ph值达到7,之后将所得样品抽滤,并在真空干燥箱中60℃烘干5h,即得到锂离子插层sns2,锂离子插层sns2的x射线衍射图谱结果如图1所示,与纯硫化锡相比,锂离子插层sns2的层间距由0.59nm增加到0.88nm,水和锂离子插层sns2的层间距更达到了1.1nm;得到的锂离子插层sns2的扫描电镜(sem)结果如图2所示,透射电镜(tem)结果如图3所示,图2、图3的结果表明锂离子插层sns2具有明显的层状结构;得到的锂离子插层sns2的容量电压曲线如图4所示,循环性能如图5所示,倍率性能如图6所示,从图4、图5和图6可以看出,锂离子插层sns2在电流密度为0.1a g-1

条件下循环100圈后,比容量为648mah g-1

,在电流密度为0.2a g-1

、0.5a g-1

、1.0a g-1

、2.0a g-1

和5.0a g-1

条件下分别循环10圈,锂离子插层sns2的比容量分别为1122mah g-1

、989mah g-1

、889mah g-1

、778mah g-1

和587mah g-1

,实验结果表明采用本实验方法制得的碱金属离子插层sns2具有良好的循环性能和倍率性能。

55.2.采用得到的锂离子插层sns2制作锂离子电池负极的方法:

56.将得到的锂离子插层sns2、羧甲基纤维素钠和乙炔黑按照70:10:20的质量百分比混合研磨后,加水配制成混合浆料,均匀地涂布在铜片上,作为锂离子电池的负极。

57.实施例5

58.1.钾离子插层sns2的制备:

59.1)分别称取5g分析纯的尿素和30g分析纯的koh混合均匀,将一定量分析纯的sncl4·

5h2o与硫化钠以1:4的摩尔比加入其中,用研钵研磨均匀;

60.2)将步骤1)中得到的混合物加入高压反应釜中,反应温度为180℃,反应时间为12h;

61.3)反应结束后,将步骤2)所得混合物水洗直至ph值达到7,之后将所得样品抽滤,并在真空干燥箱中60℃烘干5h,即得到钾离子插层sns2。与纯sns2相比,钾离子插层sns2的层间距由0.59nm增加到1.01nm,水和钾离子的层间距更达到1.25nm。

62.2.采用得到的钾离子插层sns2制作钠离子电池负极的方法:

63.将得到的钾离子插层sns2、羧甲基纤维素钠和乙炔黑按照75:5:20的质量百分比混合研磨后,加水配制成混合浆料,均匀地涂布在铜片上,作为钠离子电池的负极。

64.实施例6

65.1.钠离子插层sns2的制备方法:

66.1)分别称取4g分析纯的尿素和8g分析纯的naoh混合均匀,将一定量分析纯的sncl2·

2h2o与硫代乙酰胺以1:5的摩尔比加入其中,用研钵研磨均匀;;

67.2)将步骤1)中得到的混合物加入高压反应釜中,反应温度为150℃,反应时间为

12h;

68.3)反应结束后,将步骤2)所得混合物水洗直至ph值达到7,之后将所得样品抽滤,并在真空干燥箱中60℃烘干5h,即得到钠离子插层sns2。与纯sns2相比,钠离子插层sns2的层间距由0.59nm增加到0.95nm,水和钠离子的层间距更达到1.18nm。

69.2.采用得到的钠离子插层sns2制作钾离子电池负极的方法:

70.将得到的钠离子插层sns2、羧甲基纤维素钠和乙炔黑按照70:10:20的质量百分比混合研磨后,加水配制成混合浆料,均匀地涂布在铜片上,作为钾离子电池的负极。

71.采用本发明制得的碱金属离子插层sns2作为负极的锂、钠和钾离子电池,正极分别为金属锂、金属钠和金属钾,电解质分别是1mol/l lipf6的ec+dec(ec/dec=1/1,v/v)溶液、1mol/l napf6的ec+dec(ec/dec=1/1,v/v)溶液和0.8mol/l kpf6的ec+dec(ec/dec=1/1,v/v)溶液。所有组装均在充满氩气的手套箱里进行。

72.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。