1.本发明涉及橡胶夹布制品技术领域,具体涉及一种夹布橡胶膜片及其制备方法。

背景技术:

2.夹布橡胶膜片,通俗的讲就是在橡胶中间夹有一层或者多层基布,经过硫化定型为一体的一种薄膜片状产品。

3.目前在夹布橡胶膜片中所使用的橡胶通常为乙丙橡胶,乙丙橡胶为非极性橡胶,其本身的粘性较差。通常乙丙橡胶根据制备的工艺不同分为硫磺硫化的乙丙橡胶和过氧硫化的乙丙橡胶,硫磺硫化的乙丙橡胶与基布的结合相对于过氧硫化的乙丙橡胶与基布的结合更加容易,过氧硫化的乙丙橡胶与基布的结合一直是一个难点,因为过氧硫化的乙丙橡胶焦烧时间短,过氧交联键活性低,使得乙丙橡胶粘性更差,因此导致橡胶与基布之间的结合效果差。

4.目前橡胶与基布之间需要通过粘合剂进行结合,而市面上的粘合剂多采用异氰酸酯类,粘合效果比较差,而且异氰酸酯类的粘合剂容易对基布产生氧化作用,易破坏基布的物性,且易使基布变得很硬,不能发挥出基布的作用。并且基布与橡胶粘合强度减弱,容易造成产品失效。

技术实现要素:

5.本发明意在提供一种夹布橡胶膜片及其制备方法,以提高橡胶与基布之间的粘合强度,并避免对基布性能产生损害。

6.为达到上述目的,本发明采用如下技术方案:一种夹布橡胶膜片的制备方法,包括以下步骤:

7.s1:准备原料,原料包括基布;

8.s2:制备橡胶层,橡胶层按照重量份数计,包括乙丙橡胶40~45份、氧化锌2~3份、防老剂1~2份、炭黑25~30份、白炭黑2~5份、软化剂5~8份、马来酸酐改性聚丁二烯2~3份、dcp1~2份、甲基丙烯酸镁2~5份、增粘树脂2~5份;

9.s3:制备粘合剂,粘合剂按照重量份数计,包括乙烯基三乙氧基硅烷1~3份、td870树脂3~5份、无水乙醇50~60份、马来酸酐3~5份、低分子聚丁二烯液体15~25份;

10.s4:将基布浸泡于粘合剂溶液中,浸泡20~40s后取出,晾干;

11.s5:将s4得到的基布与s2得到的橡胶层硫化成型。

12.本发明的原理及优点是:

13.1.本发明采用马来酸酐改性聚丁二烯和甲基丙烯酸镁作为交联助剂,引入极性基团改善过氧硫化的乙丙橡胶粘结性,使乙丙橡胶后期能够便于与基布粘合,由于橡胶层与基布粘合性不佳,容易造成产品失效,只有当橡胶层与基布粘接好了,才能发挥基布的抗疲劳性能、强度的效果。

14.2.本发明中粘合剂采用乙烯基三乙氧基硅烷可以和过氧硫化的乙丙橡胶共交联,

增加分子结合力,从而进一步提高橡胶层与基布的粘接性。

15.3.马来酸酐作为极性物质和基布粘结较好,聚丁二烯非极性物质和过氧硫化的乙丙橡胶粘结较好,这样当基布浸泡在粘合剂容易内后,能够使马来酸酐、聚丁二烯非极性物质附着在基布上,因此用本发明的粘合剂处理基布可作为粘结层连接基布和橡胶层,并且本发明中的粘合剂不会与基布产生氧化作用,对基布性能无损害,避免导致基布变硬,进而使基布能够发挥出抗疲劳性能和具有一定强度的作用。

16.优选的,作为一种改进,橡胶层按照重量份数计,乙丙橡胶40份、氧化锌2份、防老剂2份、炭黑25份、白炭黑4份、软化剂8份、马来酸酐改性聚丁二烯1.5份、dcp1.5份、甲基丙烯酸镁2份、增粘树脂4份;

17.粘合剂按照重量份数计,包括乙烯基三乙氧基硅烷3份、td870树脂3份、无水乙醇59份、马来酸酐5份、低分子聚丁二烯液体20份。

18.采用本方案中橡胶层和粘合剂的配比,是制备过程中常用的一组配比,制备出的产品质量更好。

19.优选的,作为一种改进,s2中制备橡胶层的步骤如下:

20.(1)塑炼:对乙丙橡胶进行塑炼,时间85~100s;

21.(2)混炼:先加入防老剂、氧化锌、甲基丙烯酸镁、增粘树脂,混炼85~100s,然后加入炭黑、白炭黑、软化剂、马来酸酐改性聚丁二烯,待温度达到120℃,排胶,在开炼机内加入dcp,薄通三次,然后下片,下片厚度2~3mm。

22.本方案中甲基丙酸镁不容易分散,将甲基丙酸镁先进行混炼,能够延长对甲基丙酸镁的混炼时长,从而使甲基丙酸镁能够更加的分散,进一步改善制备得到的橡胶层的粘接性。同样的,防老剂、氧化锌和增粘树脂与甲基丙酸镁首先进行混炼,能够改善各自的分散性,使后期得到的橡胶层粘接性更佳,从而使制备得到的乙丙橡胶橡胶层能够与基布形成良好的粘合性。

23.另外,炭黑、白炭黑、软化剂和马来酸酐改性聚丁二烯在防老剂、氧化锌和增粘树脂与甲基丙酸镁混炼一段时间后再加入,由于软化剂、马来酸酐改性聚丁二烯都是液态,便于称取共同加入,操作上更加的方便,并且马来酸酐改性聚丁二烯在甲基丙酸镁混炼一段时间后再加入能够提高两者的交联效果,有效提高乙丙橡胶的粘结性。

24.优选的,作为一种改进,制备粘合剂的步骤如下:将组成粘合剂的所有组份倒入搅拌桶内,搅拌速度为3~5rad/s,温度45~55℃,搅拌25~35min。

25.本方案能够对组成粘合剂的所有组分进行充分且均匀的搅拌,使各个组分的分散性更好,从而使粘合剂能够发挥更佳的粘合效果。

26.优选的,作为一种改进,所述乙丙橡胶为乙烯、丙烯、乙叉降冰片烯聚合而成。

27.本方案所得到的乙丙橡胶为高分子聚合物。

28.优选的,作为一种改进,所述防老剂为防老剂rd或者防老剂4010na其中的一种。

29.防老剂rd对热和氧引起的老化防护效果极佳;防老剂4010na的分散性好。

30.优选的,作为一种改进,所述炭黑为快压出炭黑。

31.本方案的炭黑选用快压出炭黑能赋予胶料良好的加工性能和较高的定伸应力,伸长率和硬度较低,生热小且导热性良好,耐高温性能优越。

32.优选的,作为一种改进,所述软化剂为石蜡油。

33.本方案的软化剂能够改善橡胶的硬度,使橡胶具有一定的柔软性。

34.优选的,作为一种改进,增粘树脂为c5石油树脂。

35.c5石油树脂以其剥离粘接强度高、快粘性好、粘接性能稳定、熔融粘度适度、耐热性好,与高聚物基质的相容性好。

36.一种夹布橡胶膜片,采用上述的夹布橡胶膜片的制备方法制备,包括基布和两层橡胶层,所述基布位于两层橡胶层之间,所述基布与橡胶层固定连接。

37.采用上述的夹布橡胶膜片的制备方法制备得到的橡胶夹布膜片中,橡胶与基布的结合性好,能够使基布发挥出抗疲劳性能和具有一定强度的作用。

具体实施方式

38.下面通过具体实施方式进一步详细说明:

39.实施例1

40.本实施例公开了一种夹布橡胶膜片包括基布和两层橡胶层,基布位于两层橡胶层之间,基布与橡胶层通过硫化成型而粘合在一起。

41.本实施例还公开了一种夹布橡胶膜片的制备方法,包括以下步骤:

42.s1:准备原料,原料包括基布;

43.s2:制备橡胶层,橡胶层按照重量份数计,包括包括乙丙橡胶40~45份、氧化锌2~3份、防老剂1~2份、炭黑25~30份、白炭黑2~5份、软化剂5~8份、马来酸酐改性聚丁二烯2~3份、dcp1~2份、甲基丙烯酸镁2~5份、增粘树脂2~5份;

44.本实施例中作为优选的一种方式,按照质量百分比计,乙丙橡胶40份、氧化锌2份、防老剂2份(防老剂为防老剂rd或者防老剂4010na其中的一种)、炭黑25份(炭黑为快压出炭黑)、白炭黑4份、软化剂8份(软化剂为石蜡油,且软化剂采用500#石蜡油)、马来酸酐改性聚丁二烯1.5份、dcp1.5份、甲基丙烯酸镁2份、增粘树脂4份(增粘树脂为c5石油树脂);

45.s3:制备粘合剂,粘合剂按照重量份数计,包括乙烯基三乙氧基硅烷1~3份、td870树脂3~5份、无水乙醇50~60份、马来酸酐3~5份、低分子聚丁二烯液体15~25份;

46.本实施例中作为优选的一种方式,粘合剂按照重量份数计,包括乙烯基三乙氧基硅烷3份、td870树脂3份、无水乙醇59份、马来酸酐5份、低分子聚丁二烯液体20份;

47.s4:将基布浸泡于粘合剂溶液中,浸泡20~40s后取出,本实施例中优选浸泡时间为30s晾干,本实施例中常温晾干;

48.s5:将s4得到的基布与s2得到的橡胶层硫化成型。

49.本实施例中制备橡胶层的步骤如下:

50.(1)塑炼:对乙丙橡胶进行塑炼,本实施例中乙丙橡胶在密炼机中塑炼,时间85~100s,

51.(2)混炼:先加入防老剂、氧化锌、甲基丙烯酸镁、增粘树脂,混炼85~100s,然后加入炭黑、白炭黑、软化剂、马来酸酐改性聚丁二烯,待温度达到100~120℃,优选120℃,排胶,在开炼机内加入dcp,薄通三次,薄通厚度为0.3mm,然后下片,下片厚度2~3mm,本实施例下片厚度为3mm。

52.本实施例中制备制备粘合剂的步骤如下:将组成粘合剂的所有组份倒入搅拌桶内,搅拌速度为3~5rad/s,优选5rad/s,温度45~55℃,优选50℃,搅拌25~35min,优选

30min。

53.本实施例中乙丙橡胶为乙烯、丙烯、乙叉降冰片烯聚合而成。本实施例中制备得到的混炼胶为过氧硫化的乙丙橡胶。

54.实施例2~5与对比例1

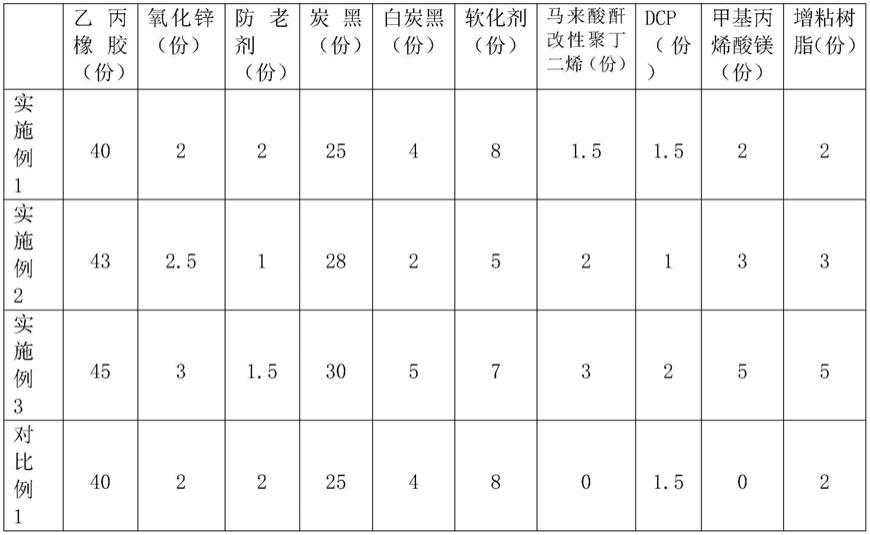

55.与实施例一的区别在于各组分的配比不同,橡胶层的成分配比见下表1,粘合剂的成分配比见下表2。

56.表1为实施例1~3、对比例1中橡胶层的成分配比

[0057][0058]

表2为实施例1、实施例4和实施例5中粘合剂的成分配比

[0059][0060][0061]

对比例2

[0062]

与实施例1的区别在于:本对比例2中基布与橡胶层粘合所采用的粘合剂为异氰酸酯类的粘合剂。

[0063]

取实施例1~5与对比例1、2所得的夹布橡胶膜片进行性能测试,测试方法和标准:gb/t532硫化橡胶或热塑性橡胶与织物粘合强度的测定,测试结果见表3。

[0064]

表3为实施例1~5与对比例1、2的性能测试结果。

[0065] 黏合强度(n/mm)附胶率(%)实施例122.295实施例219.687

实施例318.485实施例417.585实施例520.489对比例115.576对比例216.660

[0066]

综上所述:

[0067]

1.从表3中可以看出,实施例1~5中黏合强度和附胶率均大于对比例1和对比例2,其中实施例1的附胶率高达95%,黏合强度达到了22.2n/mm,可以得出,采用本发明的技术方案制备得到的夹布橡胶膜片具有明显的优势。

[0068]

附胶率是指在对产品上的橡胶进行破坏后,再检测被破坏后的橡胶附着在基布上附着率,实施例1~5中的附胶率均大于85%,可以说明本发明橡胶与基布的附着率高,也进一步说明了采用本发明的制备方法制备出的产品黏合强度高。

[0069]

2.本发明得到的夹布橡胶膜片中橡胶层与基布之间的黏合强度明显高于对比例1和对比例2,本发明中采用马来酸酐改性聚丁二烯和甲基丙烯酸镁作为交联助剂,引入极性基团改善过氧硫化的乙丙橡胶粘结性,使乙丙橡胶后期能够便于与基布粘合,由于橡胶层与基布粘合性不佳,容易造成产品失效,而本发明能够将橡胶层与基布进行牢牢的粘接,从而才能够有效的发挥出基布的抗疲劳性能、强度的效果。

[0070]

对比例1中的橡胶层没有采用马来酸酐改性聚丁二烯、甲基丙烯酸镁,制备出的产品的黏合强度以及附胶率较低,对比例2中的橡胶层中采用的粘合剂为异氰酸酯类的粘合剂,其制备出的产品的黏合强度和附胶率也较低,特别是对比例2中的附胶率是对比例和实施例中最低的,说明粘合剂采用现有技术中的异氰酸酯类的粘合剂时,基布与橡胶层之间的粘合效果最差,容易损坏基布的物性,从而影响基布与橡胶层之间的黏合强度和附胶率,本实施例中的粘合剂中乙烯基三乙氧基硅烷可以和过氧硫化的乙丙橡胶共交联,增加分子结合力,从而进一步提高橡胶层与基布的粘接性,黏合强度和附胶率较高,具有明显的优势。

[0071]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。