1.本实用新型涉及液化天然气生产设备领域,具体涉及具有液相冷剂回收功能的压缩机一级排气分离系统。

背景技术:

2.液化天然气是天然气经压缩、冷却至其沸点温度后变成液体,主要成分是甲烷,被公认是地球上最干净的化石能源,无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/625,液化天然气的质量仅为同体积水的45%左右。液化天然气作为清洁能源在工业及民用上得到广泛的应用。

3.天然气的液化过程中的混合冷剂气源经进气管进入进气分离器,在进气分离器中进行气液分离;液体沉积在进气分离器罐体底部,气体则经过管路进入mrc压缩机,经mrc压缩机加压后进入排气分离器;在排气分离器中,经过加压的混合冷剂会部分液化,并沉积于排气分离器罐体的底部,气态则由排气管进入后续换热器中与气态天然气进行热交换;随着mrc压缩机的持续工作,排气分离器中的液相越来越多,液位逐渐升高,会影响排气分离器中的气液分离效果,严重时会造成连锁停车的问题。

技术实现要素:

4.基于以上问题,本实用新型提供具有液相冷剂回收功能的压缩机一级排气分离系统,通过控制阀控制导管的通断,当液位达到限位高度时,打开控制阀,在气压差作用下,排气分离器底部的液相会通过导管进入进气分离器中,从而保证了排气分离器中的液位稳定不易超限,保证混合冷剂加压过程顺利持续进行,规避了天然气液化工程中因混合冷剂加压不正常引发连锁停车的问题。

5.为解决上述技术问题,本实用新型所采用的技术方案是:

6.具有液相冷剂回收功能的压缩机一级排气分离系统,包括带有进气管的进气分离器,和带有出气管的排气分离器,进气分离器与排气分离器均为密闭罐体结构,进气分离器的侧壁中上部位置通过管路与压缩机进口端连通;压缩机出口端通过管路与排气分离器中上部连通;排气分离器上的出气管端口位于排气分离器的中上部位置,排气分离器与进气分离器之间设置有导管,导管上安装有控制阀;排气分离器上的导管端部位于排气分离器中下部位置。

7.进一步地,排气分离器的外侧壁安装有与排气分离器内腔连通的液位观察管,液位观察管由透明材质制得。

8.进一步地,导管上的控制阀为电磁阀,液位观察管的中部为竖直管段,液位观察管的竖直管段两端设置有限位环,两个限位环之间设置有浮球,浮球的直径大于限位环的内径;竖直管段的两侧安装有光电开关,光电开关与电磁阀电性连接。

9.进一步地,排气分离器侧壁靠近顶部的位置设置有与排气分离器内腔连通的连接管;连接管上设置有安全阀,安全阀与排气分离器之间的连接管上设置有阻断流体流动的

爆破膜片。

10.进一步地,连接管上安装爆破膜片的位置同轴对向设置有两个法兰盘,爆破膜片被夹持在两个法兰盘之间;两个法兰盘靠近边缘的位置环向开设有多个相对应的通孔,两个法兰盘通过穿设于通孔内的螺栓固定连接。

11.进一步地,爆破膜片与排气分离器之间的连接管管段上设置有阀门。

12.与现有技术相比,本实用新型的有益效果是:本实用新型通过控制阀控制导管的通断,当液位达到限位高度时,打开控制阀,在气压差作用下,排气分离器底部的液相会通过导管进入进气分离器中,从而保证了排气分离器中的液位稳定不易超限,保证混合冷剂加压过程顺利持续进行,规避了天然气液化工程中因混合冷剂加压不正常引发连锁停车的问题。

附图说明

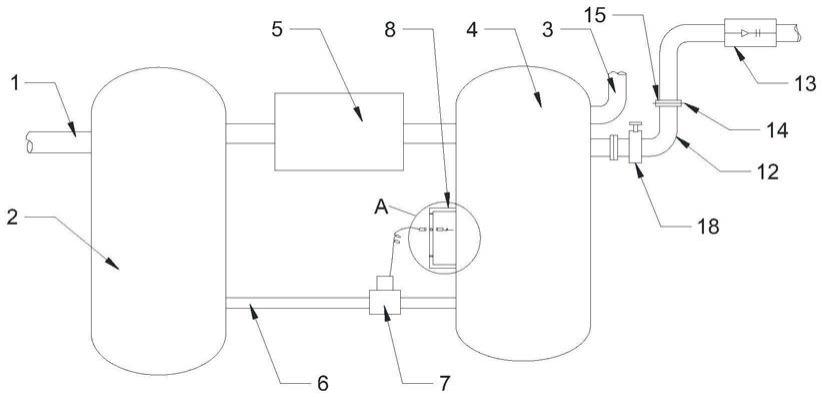

13.图1为实施例中具有液相冷剂回收功能的压缩机一级排气分离系统的结构示意图;

14.图2为图1中局部a的放大示意图;

15.图3为实施例中两个法兰盘及爆破膜片连接示意图;

16.其中:1、进气管;2、进气分离器;3、出气管;4、排气分离器;5、压缩机;6、导管;7、控制阀;8、液位观察管;9、限位环;10、浮球;11、光电开关;12、连接管;13、安全阀;14、爆破膜片;15、法兰盘;16、通孔;17、螺栓;18、阀门。

具体实施方式

17.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

18.实施例:

19.参见图1-3,具有液相冷剂回收功能的压缩机一级排气分离系统,包括带有进气管1的进气分离器2,和带有出气管3的排气分离器4,进气分离器2与排气分离器4均为密闭罐体结构,进气分离器2的侧壁中上部位置通过管路与压缩机5进口端连通;压缩机5出口端通过管路与排气分离器4中上部连通;排气分离器4上的出气管3端口位于排气分离器4的中上部位置,排气分离器4与进气分离器2之间设置有导管6,导管6上安装有控制阀7;排气分离器4上的导管6端部位于排气分离器4中下部位置。

20.在本实施例中,控制阀7处于常闭状态,天然气的液化过程中的混合冷剂气源经进气管1进入进气分离器2,在进气分离器2中进行气液分离;液体沉积在进气分离器2罐体底部,气体则经过管路进入压缩机5,经压缩机5加压后进入排气分离器4;在排气分离器4中,经过加压的混合冷剂会部分液化,并沉积于排气分离器4罐体的底部,气态则由排气管进入后续换热器中与气态天然气进行热交换;随着压缩机5的持续工作,排气分离器4中的液相越来越多,液位逐渐升高;当液位达到限位高度时,打开控制阀7,因排气分离器4中的气压较高,排气分离器4底部的液相会通过导管6进入进气分离器2中,从而保证了排气分离器4中的液位稳定不易超限,保证混合冷剂加压过程顺利持续进行,规避了天然气液化工程中

因混合冷剂加压不正常引发连锁停车的问题。

21.排气分离器4的外侧壁安装有与排气分离器4内腔连通的液位观察管8,液位观察管8由透明材质制得。可以通过液位观察管8进行排气分离器4中的液位实时观察记录;当控制阀7为手动操作时,可以及时操作,保证液位稳定正常。本实施例中的的液位观察管8需采用具有防爆性能的透明管状材质制得,保证能够承受压力作业。

22.导管6上的控制阀7为电磁阀,液位观察管8的中部为竖直管段,液位观察管8的竖直管段两端设置有限位环9,两个限位环9之间设置有浮球10,浮球10的直径大于限位环9的内径;竖直管段的两侧安装有光电开关11,光电开关11与电磁阀电性连接。光电开关11包括信号发生器和信号接收器,信号发生器产生光线,穿过透明的液位观察管8后被信号接收器接收;电磁阀始终处于关闭状态,浮球10初始位于光电开关11下方,随着液位上升带动浮球10上浮,当浮球10通过光电开关11时,触发光电开关11向电磁阀发出信号,此时电磁阀开启,排气分离器4中的液体在压力差作用下将经导管6进入进气分离器2;当排气分离器4中液位下降,浮球10下降再次通过光电开关11时,触发光电开关11向电磁阀发出信号,此时电磁阀关闭;实现排气分离器4中液位的自动化控制。本实施例中,浮球10设置于两个限位环9之间,一是可以保证气流通畅,液位上的浮球10能够正确显示液位;二是限位环9的设置可以防止液位过高或过低导致浮球10脱离液位观察管8。

23.排气分离器4侧壁靠近顶部的位置设置有与排气分离器4内腔连通的连接管12;连接管12上设置有安全阀13,安全阀13与排气分离器4之间的连接管12上设置有阻断流体流动的爆破膜片14。当排气分离器4内液位上方的混合冷剂气体气压过大时,高压将爆破膜片14冲破,然后气压再冲启安全阀13,排气分离器4内的混合冷剂气体则由安全阀13后端管路将混合冷剂气体导流至收集处理装置进行集中处置。保证排气分离器4内气压不会超限的同时,还规避了直接采用安全阀13通过连接管12与排气分离器4连接时安全阀13容易产生内渗的问题。

24.连接管12上安装爆破膜片14的位置同轴对向设置有两个法兰盘15,爆破膜片14被夹持在两个法兰盘15之间;两个法兰盘15靠近边缘的位置环向开设有多个相对应的通孔16,两个法兰盘15通过穿设于通孔16内的螺栓17固定连接。爆破膜片14一般是采用铝膜,本实施例中的连接管12上安装爆破膜片14的位置同轴对向设置有两个法兰盘15,爆破膜片14被夹持在两个法兰盘15之间,两个法兰盘15靠近边缘的位置环向开设有多个相对应的通孔16,两个法兰盘15通过穿设于通孔16内的螺栓17固定连接,爆破膜片14与排气分离器4之间的连接管12管段上设置有阀门18。当气压冲破爆破膜片14并经过安全阀13排出后,可以关闭阀门18,然后拆开法兰盘15上螺栓17,取出破裂的爆破膜片14后更换新的爆破膜片14,然后重新开启阀门18,拆装、更换都比较方便。

25.如上即为本实用新型的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述实用新型验证过程,并非用以限制本实用新型的专利保护范围,本实用新型的专利保护范围仍然以其权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。