1.本实用新型涉及玻璃模具技术领域,特别是涉及一种玻璃模具用芯子组件。

背景技术:

2.芯子是玻璃瓶成型模具的一个组成部分。在玻璃瓶的生产过程中,为了瓶口的成型,需要先利用芯子插入瓶口模具部分,使得瓶口模具内的玻璃料变形产生瓶口,然后芯子退出瓶口模具。

3.由于熔融玻璃料的温度较高,而芯子顶部需要频繁与熔融玻璃料接触,使得芯子在生产过程中被熔融玻璃料加热,高温降低了芯子的强度,需要及时进行冷却。芯子通常为整体式的,结构强度高,但是通气冷却的效果不佳,而且频繁与熔融玻璃料接触而容易氧化,氧化后通常需要整体进行更换,维护的成本高,需要改进。

技术实现要素:

4.本实用新型主要解决的技术问题是提供一种玻璃模具用芯子组件,提升冷却效果,降低维护成本。

5.为解决上述技术问题,本实用新型采用的一个技术方案是:提供一种玻璃模具用芯子组件,包括:芯子底座、螺丝和芯子柱头,所述芯子柱头设置在芯子底座上,所述芯子柱头底部内凹设置有插孔,所述芯子底座顶部设置有延伸至插孔中的插头,所述插孔中设置有向上延伸的螺纹孔,所述螺纹孔顶部设置有向上延伸的盲孔,所述芯子柱头外圆下部设置有与盲孔连通的第一出气孔,所述芯子底座底部内凹设置有进气孔,所述进气孔顶部设置有延伸至插头顶面的阶梯孔,所述螺丝设置在阶梯孔内并延伸至螺纹孔中,所述螺丝中设置有连通盲孔与进气孔的通孔。

6.在本实用新型一个较佳实施例中,所述芯子底座外圆底部设置有第一限位环。

7.在本实用新型一个较佳实施例中,所述芯子底座外圆上设置有位于第一限位环上方的第二限位环,所述芯子底座、第一限位环和第二限位环采用一体化结构。

8.在本实用新型一个较佳实施例中,所述进气孔上部设置有斜向上延伸至芯子底座顶部边缘的第二出气孔。

9.在本实用新型一个较佳实施例中,所述插头顶面偏心设置有第一定位孔,所述插孔中设置有与第一定位孔对应的第二定位孔,所述第一定位孔中设置有延伸至第二定位孔中的定位销。

10.在本实用新型一个较佳实施例中,所述插孔为圆孔,所述芯子柱头与插孔相同心。

11.本实用新型的有益效果是:本实用新型指出的一种玻璃模具用芯子组件,通过螺丝中的通孔,将气流导入盲孔中,带走芯子柱头的热量,并从第一出气孔排出,实现芯子柱头的冷却,组装便利,冷却效果好,而且芯子柱头加工便利,可以单独更换,维护的成本低。

附图说明

12.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

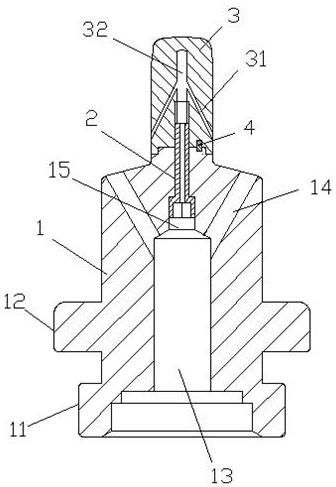

13.图1是本实用新型一种玻璃模具用芯子组件一较佳实施例的结构示意图;

14.图2是图1的爆炸图。

具体实施方式

15.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。

16.请参阅图1~图2,本实用新型实施例包括:

17.如图1所示的玻璃模具用芯子组件,包括:芯子底座1、螺丝2和芯子柱头3,芯子柱头3设置在芯子底座1上,在本实施例中,芯子柱头3可以采用镍合金生产,耐高温效果好,而且体积小,控制了生产成本。

18.如图2所示,芯子柱头3底部内凹设置有与其同心的插孔35,芯子底座1顶部设置有延伸至插孔35中的插头16,在本实施例中,插头16截面采用与芯子底座1同心的圆形结构,插孔35为圆孔,芯子柱头3与插孔35相同心,通过插孔35与插头16的配合,实现芯子底座1和芯子柱头3的同心对接,组装精度高。

19.插孔35中设置有向上延伸的螺纹孔33,进气孔13顶部设置有延伸至插头16顶面的阶梯孔15,螺丝2设置在阶梯孔15内并延伸至螺纹孔33中,进行芯子底座1和芯子柱头3的锁定,结构牢固,拆装便利。

20.芯子底座1底部内凹设置有进气孔13,进气孔13上部设置有斜向上延伸至芯子底座1顶部边缘的第二出气孔14,通过进气孔13将压缩空气导入芯子底座1,并通过第二出气孔14排出,进行芯子底座1顶部的冷却,并利用芯子底座1吸收芯子柱头3的热量,进行芯子柱头3的降温。

21.在本实施例中,螺纹孔33顶部设置有向上延伸的盲孔32,芯子柱头3外圆下部设置有多个与盲孔32连通的第一出气孔31,螺丝2中设置有连通盲孔32与进气孔13的通孔21,利用通孔21将进气孔13中的部分气流导入盲孔32,带走芯子柱头3的热量,再从第一出气孔31排出,进一步提升了芯子柱头3的冷却效果。

22.如图1所示,芯子底座3和芯子柱头3分别采用圆柱体结构,且芯子柱头3直径较小,形成阶梯轴。在芯子底座3外圆底部设置有第一限位环11,芯子底座3外圆上设置有位于第一限位环11上方的第二限位环12,方便进行芯子底座3在设备上的安装。在本实施例中,芯子底座3、第一限位环11和第二限位环12采用一体化结构,可以采用铸铁进行生产,成本低。

23.为了提升结构稳定性,避免芯子底座1和芯子柱头3的相对扭转,在插头16顶面偏心设置有第一定位孔17,插孔35中设置有与第一定位孔17对应的第二定位孔34,第一定位孔17中设置有延伸至第二定位孔34中的定位销4,通过定位销4进行芯子底座1和芯子柱头3

组装时的偏心定位,避免芯子底座1和芯子柱头3的相对扭转,方便螺丝2的安装,安装时无需芯子柱头3的夹持,避免芯子柱头3的夹痕问题。

24.综上,本实用新型指出的一种玻璃模具用芯子组件,冷却效果好,避免了芯子因高温而强度降低的问题,而且拆装便利,降低了维护成本。

25.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

技术特征:

1.一种玻璃模具用芯子组件,其特征在于,包括:芯子底座、螺丝和芯子柱头,所述芯子柱头设置在芯子底座上,所述芯子柱头底部内凹设置有插孔,所述芯子底座顶部设置有延伸至插孔中的插头,所述插孔中设置有向上延伸的螺纹孔,所述螺纹孔顶部设置有向上延伸的盲孔,所述芯子柱头外圆下部设置有与盲孔连通的第一出气孔,所述芯子底座底部内凹设置有进气孔,所述进气孔顶部设置有延伸至插头顶面的阶梯孔,所述螺丝设置在阶梯孔内并延伸至螺纹孔中,所述螺丝中设置有连通盲孔与进气孔的通孔。2.根据权利要求1所述的玻璃模具用芯子组件,其特征在于,所述芯子底座外圆底部设置有第一限位环。3.根据权利要求2所述的玻璃模具用芯子组件,其特征在于,所述芯子底座外圆上设置有位于第一限位环上方的第二限位环,所述芯子底座、第一限位环和第二限位环采用一体化结构。4.根据权利要求1所述的玻璃模具用芯子组件,其特征在于,所述进气孔上部设置有斜向上延伸至芯子底座顶部边缘的第二出气孔。5.根据权利要求1所述的玻璃模具用芯子组件,其特征在于,所述插头顶面偏心设置有第一定位孔,所述插孔中设置有与第一定位孔对应的第二定位孔,所述第一定位孔中设置有延伸至第二定位孔中的定位销。6.根据权利要求1所述的玻璃模具用芯子组件,其特征在于,所述插孔为圆孔,所述芯子柱头与插孔相同心。

技术总结

本实用新型公开了一种玻璃模具用芯子组件,包括:芯子底座、螺丝和芯子柱头,所述芯子柱头底部内凹设置有插孔,所述芯子底座顶部设置有延伸至插孔中的插头,所述插孔中设置有向上延伸的螺纹孔,所述螺纹孔顶部设置有向上延伸的盲孔,所述芯子柱头外圆下部设置有与盲孔连通的第一出气孔,所述芯子底座底部内凹设置有进气孔,所述进气孔顶部设置有延伸至插头顶面的阶梯孔,所述螺丝设置在阶梯孔内并延伸至螺纹孔中,所述螺丝中设置有连通盲孔与进气孔的通孔。通过上述方式,本实用新型所述的玻璃模具用芯子组件,通过螺丝中的通孔将气流导入盲孔中,并从第一出气孔排出,实现芯子柱头的冷却,组装便利,冷却效果好,维护的成本低。维护的成本低。维护的成本低。

技术研发人员:李国刚

受保护的技术使用者:苏州卡波尔模具科技有限公司

技术研发日:2021.08.24

技术公布日:2022/2/8