1.本实用新型涉及物理领域,尤其涉及晶体的生长技术,具体是一种坩埚旋转下降法生长氟化物晶体的装置。

背景技术:

2.氟化钙晶体是一类重要的光电材料,具有在0.13~10μm波段范围内透过率高、折射率均匀、机械性能稳定、抗辐照损伤能力强等优点,是良好的宽光谱透过窗口材料,主要用于制作紫外和红外区域窗口、透镜和棱镜或镀膜材料等。目前主流的氟化钙晶体制备方式是坩埚下降法,生长的氟化钙是柱状(圆柱或方棒)体块晶体。

3.传统的坩埚下降法的问题:

4.1、只有坩埚升降功能,一般在热场的单一侧边热场开洞加热电偶测温,坩埚径向存在温度不均匀的问题,尤其是在采用多孔坩埚长晶时,坩埚两侧的长晶孔温度差别大,生长的晶体存在一致性差的问题。

5.2、长晶炉内一般采用真空环境或者采用单一种惰性气体(如:氩气、氮气等)保护气氛,且保护气为静态;使在晶体生长过程中,热场材料产生的挥发物,或者原料含有中的杂质以及由于原料分解产生的杂质无法及时排出炉腔,一方面这些杂质随炉内热对流不断运动,会进入坩埚污染熔体,诱发晶体中的包裹物、微观气泡等缺陷,影响生长晶体的质量;一方面这些挥发物无法排出,会附着在炉壁及热场部件上,还会在部分与炉体连通的管道内聚集,长时间后形成堵塞,且污染物的富集也会导致生长晶体的质量越来越差,每次长晶结束后需要拆除热场进行清理,也加大了操作人员的工作强度。

技术实现要素:

6.针对现有技术的不足,本实用新型提供了一种坩埚旋转下降法生长氟化物晶体的装置及方法,克服了现有技术的不足,通过不断充入惰性气体加还原性气体的混合气,从而既保证在氟化物生长过程中能够有效去除原料中含氧杂质,也能够有效将热场、原料中挥发出来的杂质带出炉腔,大大减少炉内的杂质污染物,以提高晶体质量。

7.为实现以上目的,本实用新型通过以下技术方案予以实现:

8.本实用新型公开了一种坩埚旋转下降法生长氟化物晶体的装置,包括炉体,所述炉体内腔底部固定安装有底部保温屏,所述底部保温屏上固定安装有下圆周保温屏,所述圆周保温屏上方固定安装有隔热环,所述隔热环上方固定安装有上圆周保温屏,所述上圆周保温屏上方固定安装有顶部保温屏,所述底部保温屏、下圆周保温屏和隔热环之间围成下腔体,所述顶部保温屏、上圆周保温屏和隔热环之间围成上腔体,所述上腔体与下腔体相连通;

9.所述炉体底部活动连接有坩埚支柱杆,所述坩埚支柱杆的下端与一个转动电机的输出轴通过传动机构连接,所述的转动电机设置在一个升降机构上,所述的升降机构由一个升降电机驱动,所述坩埚支柱杆的上端分别穿过炉体底部和底部保温屏底部,所述坩埚

支柱杆的上端固定安装有坩埚,所述上腔体内固定安装有发热体;

10.所述炉体底部设置有进气口,所述进气口通过气管与惰性气体罐和还原性气体罐相连接,所述炉体上方侧表面设置有出气口,所述出气口通过管路与真空泵相连接,所述底部保温屏表面设置有通气孔,所述顶部保温屏上设置有出气孔。

11.优选地,所述进气口和出气口上均固定安装有质量流量控制计。

12.优选地,所述惰性气体罐为氩气罐或氮气罐,所述还原性气体罐为一氧化碳罐。

13.优选地,所述上圆周保温屏外表面固定安装有感应线圈。

14.本实用新型的一种采用坩埚旋转下降法生长氟化物晶体的装置制备氟化物晶体的方法,所述方法包括以下步骤:

15.步骤s1:热场安装和装料,

16.将氟化钙原料置于坩埚内,按照热场结构逐次安装各热场部件;

17.步骤s2:抽真空并充入保护气氛,

18.启动真空泵,开始抽真空,直至炉体内气压降至8pa以下,然后充入氩气和一氧化碳的混合气,直至炉体内气压达到1个大气压;

19.步骤s3:升温化料,

20.启动电源,控制发热体或感应线圈开始升温,升温速率为100-150℃/h,直至坩埚底部的测温点温度升至1480℃,通过转动电机控制坩埚旋转,转速控制在5-10转/小时,恒温2小时,保证坩埚内的原料全部熔化;

21.步骤s4:保护气氛循环流动,

22.通过进气口向炉体内持续通入氩气和一氧化碳气体,以控制炉体内保护气氛循环流动;

23.步骤s5:晶体生长,

24.原料熔融且炉内气压稳定后,通过升降电机控制坩埚下降开始晶体生长,坩埚下降速率为0.1-0.5mm/h,此时维持加热功率不变,坩埚下降总行程为坩埚高度的2/3,直至晶体生长结束;晶体生长过程中维持气氛循环流动;

25.步骤s6:降温退火,

26.晶体生长完成后,停止保护气氛的流动,停止坩埚下降,并对坩埚进行降温至室温,以完成晶体生长过程,降温结束后停止旋转。

27.优选地,所述步骤s2中氩气和一氧化碳的配比为500:1。

28.优选地,所述步骤s4中通过质量流量控制计控制氩气和一氧化碳气体流速,氩气的气体流量为0.5-1.5l/h,一氧化碳的气体流量为2-5ml/h,并维持炉体内气压在1个大气压。

29.优选地,所述步骤s6中坩埚的降温采用分段式降温程序:先以10-20℃/h的速率降温至1200℃,再以30-50℃/h的速率降温至室温800℃,再以60℃/h的速率降温至室温。

30.本实用新型提供了一种坩埚旋转下降法生长氟化物晶体的装置及方法。具备以下有益效果:整个加工过程简单,通过不断充入惰性气体加还原性气体的混合气,炉体顶部的出气口排出,并通过质量流量控制计控制气体的流速;从而既保证在氟化物生长过程中能够有效去除原料中含氧杂质,也能够有效将热场、原料中挥发出来的杂质带出炉腔,大大减少炉内的杂质污染物,以提高晶体质量。并且通过还原性气体的加入也能够有效增加炉内

气氛的碳分压,以抑制石墨热场的碳挥发。

附图说明

31.为了更清楚地说明本实用新型或现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

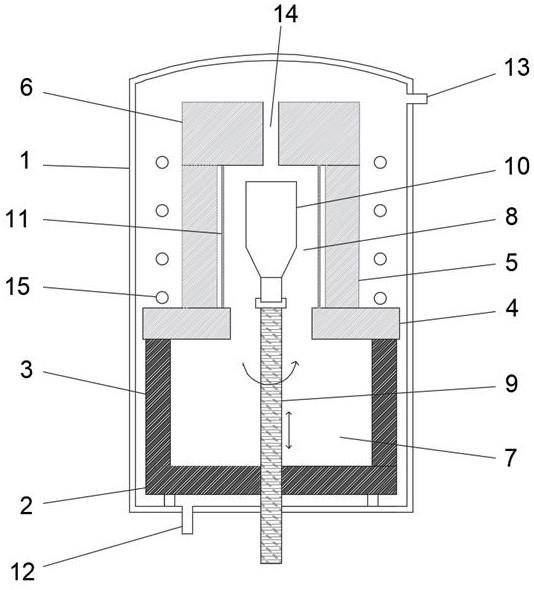

32.图1 本实用新型的结构示意图;

33.图中标号说明:

34.1、炉体;2、底部保温屏;3、下圆周保温屏;4、隔热环;5、上圆周保温屏;6、顶部保温屏;7、下腔体;8、上腔体;9、坩埚支柱杆;10、坩埚;11、发热体;12、进气口;13、出气口;14、出气孔;15、感应线圈。

具体实施方式

35.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述。

36.实施例一

37.如图1所示,本实用新型公开了一种坩埚旋转下降法生长氟化物晶体的装置,包括炉体1,炉体1内腔底部固定安装有底部保温屏2,底部保温屏2上固定安装有下圆周保温屏3,圆周保温屏3上方固定安装有隔热环4,隔热环4上方固定安装有上圆周保温屏5,上圆周保温屏5上方固定安装有顶部保温屏6,底部保温屏2、下圆周保温屏3和隔热环4之间围成下腔体7,顶部保温屏6、上圆周保温屏5和隔热环4之间围成上腔体8,上腔体8与下腔体7相连通;

38.炉体1底部活动连接有坩埚支柱杆9,坩埚支柱杆9的下端与一个转动电机(图中未示)的输出轴通过传动机构连接,所述的转动电机设置在一个升降机构(图中未示)上,所述的升降机构由一个升降电机驱动,例如,升降电机的输出轴通过齿轮连接一个丝杠螺母副构成的升降机构,坩埚支柱杆9的上端穿过炉体1底部和底部保温屏2底部,坩埚支柱杆9的上端固定安装有坩埚10,上腔体8内固定安装有发热体11;

39.炉体1底部设置有进气口12,进气口12通过气管与惰性气体罐(图中未示)和还原性气体罐(图中未示)相连接,炉体1上方侧表面设置有出气口13,出气口13通过管路与真空泵相连接,底部保温屏2表面设置有通气孔,顶部保温屏6上设置有出气孔14。

40.在本实施例中,进气口12和出气口13上均固定安装有质量流量控制计。

41.在本实施例中,上圆周保温屏5外表面固定安装有感应线圈15。在本实用新型中同时使用感应线圈15的感应加热和发热体11的电阻式加热两种加热方式,以提高加热效率。

42.工作原理:

43.首先,本实用新型通过转动电机和升降电机带动坩埚支柱杆9旋转下降,继而带动坩埚10旋转下降,从而相比于传统坩埚下降法坩埚径向温度梯度的不均匀,增加坩埚10旋转功能能够有效提高坩埚周围温度的均匀性,尤其是在使用多孔坩埚情况下,每个长晶孔温度都是均匀的,其长晶环境完全一致,有效提高长晶的一致性。其次,坩埚10旋转能够加强坩埚10内熔体的对流,一方面能够有效排出熔体内的气泡,提高晶体质量;另一方面,在生长掺杂晶体时坩埚10旋转能够有效增加掺杂离子在熔体中的分布均匀性,削弱生长掺杂

晶体常见的浓度分层现象。

44.其次,本实用新型通过设置进气口12和出气口13,通过进气口12向炉体1内通入惰性气体和还原性气体混合气,并保证炉体1内气体循环流动,从而相比于传统坩埚下降法采用真空环境或单一惰性气体长晶,通过向炉体1内通入还原性气体一方面保证在氟化物生长过程中能够有效去除原料中含氧杂质;在氟化物的生长中,氧的存在会在晶体中形成色心,严重影响晶体的透过率和结构均匀性,含氧杂质的主要来源有:炉内原料或热场中残留的空气、水汽以及氧化物杂质等;另一方面,生长氟化物多采用石墨热场,长晶过程中石墨热场的碳挥发是造成炉内、熔体污染的主要来源,还原性气体的加入有效增加了炉内气氛的碳分压,能够抑制石墨热场的碳挥发。

45.另外,通过在长晶过程中从炉体1底部进气口12不断充入惰性气体加还原性气体的混合气,炉体1顶部的出气口13排出,并通过质量流量控制计控制气体的流速,以保持长晶过程中炉体1内的气压稳定;一方面低温的气体下进上出,通过炉内气体的对流增加长晶热场的温度均匀性;另一方面,炉内气氛的循环流动能够有效将热场、原料中挥发出来的杂质带出炉腔,大大减少炉内的杂质污染物,提高晶体质量。

46.在本实施例中,惰性气体罐采用氩气罐或氮气罐,还原性气体罐采用一氧化碳罐。通过加入一氧化碳以有效增加了炉内气氛的碳分压,从而抑制石墨热场的碳挥发。

47.实施例二

48.本实用新型还公开了一种采用坩埚旋转下降法生长氟化物晶体的装置制备氟化物晶体的方法,方法包括以下步骤:

49.步骤s1:热场安装和装料,

50.将氟化钙原料置于坩埚10内,按照热场结构逐次安装各热场部件;

51.步骤s2:抽真空并充入保护气氛,

52.启动真空泵,开始抽真空,直至炉体1内气压降至8pa以下,然后充入氩气和一氧化碳的混合气,直至炉体1内气压达到1个大气压;其中,充入的氩气和一氧化碳的配比为500:1。

53.步骤s3:升温化料,

54.启动电源,控制发热体11或感应线圈15开始升温,升温速率为100-150℃/h,直至坩埚10底部的测温点温度升至1480℃,通过转动电机控制坩埚10旋转,转速控制在5-10转/小时,恒温2小时,保证坩埚10内的原料全部熔化;

55.步骤s4:保护气氛循环流动,

56.通过进气口12向炉体1内持续通入氩气和一氧化碳气体,以控制炉体1内保护气氛循环流动;并通过质量流量控制计控制氩气和一氧化碳气体流速,氩气的气体流量为0.5-1.5l/h,一氧化碳的气体流量为2-5ml/h,并维持炉体1内气压在1个大气压。

57.步骤s5:晶体生长,

58.原料熔融且炉内气压稳定后,通过升降电机控制坩埚10下降开始晶体生长,坩埚10下降速率为0.1-0.5mm/h,此时维持加热功率不变,坩埚10下降总行程为坩埚10高度的2/3,直至晶体生长结束;晶体生长过程中维持气氛循环流动;

59.步骤s6:降温退火,

60.晶体生长完成后,停止保护气氛的流动,停止坩埚10下降,并对坩埚10进行降温至

室温,以完成晶体生长过程,降温结束后停止旋转;其中,坩埚的降温采用分段式降温程序:先以10-20℃/h的速率降温至1200℃,再以30-50℃/h的速率降温至室温800℃,再以60℃/h的速率降温至室温。

61.整个加工过程简单,通过不断充入惰性气体加还原性气体的混合气,炉体1顶部的出气口13排出,并通过质量流量控制计控制气体的流速;从而既保证在氟化物生长过程中能够有效去除原料中含氧杂质,也能够有效将热场、原料中挥发出来的杂质带出炉腔,大大减少炉内的杂质污染物,以提高晶体质量。并且通过还原性气体的加入也能够有效增加炉内气氛的碳分压,以抑制石墨热场的碳挥发。

62.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。