1.本实用新型属于坩埚技术领域,尤其是涉及一种石英坩埚自动清洗线。

背景技术:

2.目前,石英坩埚是用高纯石英砂经过高温融化形成的一种玻璃态器皿,经过切磨、检验、浸泡、清洗、烘干等工艺直接投入生产是国内外坩埚生产厂家的普遍做法。这种做法制成的坩埚在熔制成型后,在切磨和检验过程中表面容易粘有油或手印,虽然要通过手工浸泡、清洗,但难以清洗干净,在投入生产时会影响拉单晶硅的质量和合格率,而且手工清洗劳动强度大,工作效率低。

技术实现要素:

3.有鉴于此,本实用新型旨在提出一种石英坩埚自动清洗线,以解决现有技术中难以清洗干净、手工清洗劳动强度大,工作效率低以及产品合格率低的问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.一种石英坩埚自动清洗线,包括预清洗单元、酸洗单元、高压清洗单元、静置单元、烘烤单元和冷却单元,所述预清洗单元包括预清洗壳体,预清洗壳体内部开设有通道,通道为长方体结构,通道用于传送石英坩埚,预清洗壳体一侧依次连通至酸洗单元、高压清洗单元、静置单元、烘烤单元和冷却单元,所述预清洗单元、酸洗单元、高压清洗单元、静置单元、烘烤单元和冷却单元均信号连接至控制器。

6.进一步的,所述预清洗单元还包括升降气缸、对射传感器、光纤传感器、上密封板、升降门、水槽底板、一号喷水组件、二号喷水组件、减速机、链条、主动齿轮、若干从动齿轮和若干滚筒,所述预清洗壳体一侧中部开设有观察窗,一侧两边分别开设有放置槽,每个放置槽内分别固定安装一个升降气缸,升降气缸用于驱动升降门升降运动,预清洗壳体另一侧设有内侧门,预清洗壳体顶端两侧分别开设一个升降槽,升降槽用于放置升降门,且每个升降槽均与通道顶部两端相连通,通道顶部内壁固定安装二号喷水组件,预清洗壳体顶端中部固定安装上密封板,底端设有水槽底板,水槽底板为长方形凹槽结构,水槽底板顶部与通道相连通,水槽底板一侧两端分别固定安装一对对射传感器,水槽底板一侧中部固定安装光纤传感器,水槽底板内部均匀排布若干滚筒,每个的滚筒一端均转动套接至水槽底板一侧,每个的滚筒另一端均穿过水槽底板的另一侧,且每个的滚筒另一端分别固定套接一个从动齿轮,每个从动齿轮均与链条啮合传动,链条为环形结构,链条的一端与主动齿轮啮合传动,主动齿轮的中间轴固定连接至减速机的输出轴,减速机固定至预清洗壳体底部一侧,滚筒下方设有一号喷水组件,一号喷水组件固定至水槽底板内壁,所述升降气缸的电磁阀、对射传感器、光纤传感器、一号喷水组件、二号喷水组件、减速机的驱动器均信号连接至控制器。

7.进一步的,所述升降门的数量为2个。

8.进一步的,所述一号喷水组件包括一号喷水管路、若干一号喷头和一号水泵,所述

一号喷水管路固定至水槽底板内壁,一号喷水管路的进口端固定连通至一号水泵,一号喷水管路的出口端开设有若干个,每个出口端分别固定连通至一号喷头,所述一号喷水组件和二号喷水组件结构相同,所述一号水泵信号连接至控制器。

9.进一步的,所述一号水泵进水口设有一号过滤网。

10.进一步的,所述水槽底板内部设有一层二号过滤网。

11.进一步的,所述预清洗壳体的材质为不锈钢。

12.进一步的,所述预清洗壳体外表面设有一层pp板。

13.相对于现有技术,本实用新型所述的一种石英坩埚自动清洗线具有以下优势:

14.(1)本实用新型所述的一种石英坩埚自动清洗线,设计合理,设有多个清洗单元,其预清洗单元满足坩埚传输清洗,坩埚进入预清洗单元,上下喷嘴可以同时对坩埚内外表面进行清洗,主要目的除去内外表面浮砂,保证清洗无死角;而且预清洗单元设有滚筒传输机构,传输平稳位置精度高,一号水泵进水口做二次过滤,保护酸泵及喷淋系统不受堵塞。

15.(2)本实用新型所述的一种石英坩埚自动清洗线,其水槽底板内部设有一层过滤网,可以将回流到水槽底板的水进行过滤,这样机构设计方便定时清理,方便拆卸及日常维护。

附图说明

16.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

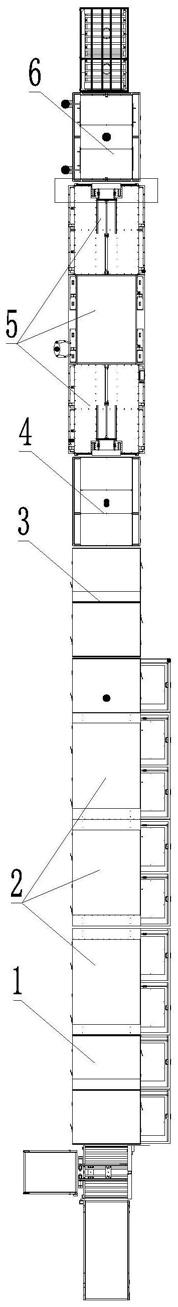

17.图1为本实用新型实施例所述的一种石英坩埚自动清洗线整体结构示意图;

18.图2为本实用新型实施例所述的一种石英坩埚自动清洗线预清洗单元结构示意图;

19.图3为本实用新型实施例所述的一种石英坩埚自动清洗线预清洗单元后视图。

20.附图标记说明:

21.1、预清洗单元;11、预清洗壳体;111、通道;112、观察窗;113、放置槽;114、内侧门;12、滚筒;13、对射传感器;14、光纤传感器;15、上密封板;16、升降门;17、水槽底板;18、一号喷水组件;181、一号喷水管路;182、一号喷头;2、酸洗单元;3、高压清洗单元;4、静置单元;5、烘烤单元;6、冷却单元。

具体实施方式

22.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

23.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等

的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

24.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

25.下面将参考附图并结合实施例来详细说明本实用新型。

26.如图1至图3所示,一种石英坩埚自动清洗线,包括预清洗单元1、酸洗单元2、高压清洗单元3、静置单元4、烘烤单元5和冷却单元6,所述预清洗单元1包括预清洗壳体11,预清洗壳体11内部开设有通道111,通道111为长方体结构,通道111用于传送石英坩埚,预清洗壳体11一侧依次连通至酸洗单元2、高压清洗单元3、静置单元4、烘烤单元5和冷却单元6,所述预清洗单元1、酸洗单元2、高压清洗单元3、静置单元4、烘烤单元5和冷却单元6均信号连接至控制器。所述控制器为现有的上位机,所述酸洗单元2、高压清洗单元3、静置单元4、烘烤单元5和冷却单元6均可以为现有技术。本石英坩埚自动清洗线设计合理,设有多个清洗单元,其预清洗单元满足坩埚传输清洗,坩埚进入预清洗单元,上下喷嘴可以同时对坩埚内外表面进行清洗,主要目的除去内外表面浮砂,保证清洗无死角;而且预清洗单元设有滚筒传输机构,传输平稳位置精度高,一号水泵进水口做二次过滤,保护酸泵及喷淋系统不受堵塞。

27.所述预清洗单元1还包括升降气缸、对射传感器13、光纤传感器14、上密封板15、升降门16、水槽底板17、一号喷水组件18、二号喷水组件、减速机、链条、主动齿轮、若干从动齿轮和若干滚筒12,所述预清洗壳体11一侧中部开设有观察窗112,一侧两边分别开设有放置槽113,每个放置槽113内分别固定安装一个升降气缸,升降气缸用于驱动升降门16升降运动,预清洗壳体11另一侧设有内侧门114,预清洗壳体11顶端两侧分别开设一个升降槽,升降槽用于放置升降门16,且每个升降槽均与通道111顶部两端相连通,通道111顶部内壁固定安装二号喷水组件,预清洗壳体11顶端中部固定安装上密封板15,底端设有水槽底板17,水槽底板17为长方形凹槽结构,水槽底板17顶部与通道111相连通,水槽底板17一侧两端分别固定安装一对对射传感器13,对射传感器13设置在水槽底板17一侧两端,从而可以接收坩埚的进出信号,并进出信号反馈给控制器,以便于控制器进行其他指令操作,水槽底板17一侧中部固定安装光纤传感器14,光纤传感器14用于石英坩埚的计数、识别,水槽底板17内部均匀排布若干滚筒12,每个的滚筒12一端均转动套接至水槽底板17一侧,每个的滚筒12另一端均穿过水槽底板17的另一侧,且每个的滚筒12另一端分别固定套接一个从动齿轮,每个从动齿轮均与链条啮合传动,链条为环形结构,链条的一端与主动齿轮啮合传动,主动齿轮的中间轴固定连接至减速机的输出轴,减速机固定至预清洗壳体11底部一侧,滚筒12下方设有一号喷水组件18,一号喷水组件18固定至水槽底板17内壁,所述升降气缸的电磁阀、对射传感器13、光纤传感器14、一号喷水组件18、二号喷水组件、减速机的驱动器均信号连接至控制器。在具体实施例里可以设置2个减速机和2个主动齿轮,2个减速机就可以带动2个主动齿轮同时转动,2个主动齿轮同时转动就带动链条转动,链条转动就可以带动多个从动齿轮转动,继而带动多个滚筒12转动。

28.所述升降门16的数量为2个。这样既可以在坩埚进入本预清洗单元1时实现坩埚在密封环境的冲洗,避免弄脏其他生产单元,而且还可以避免酸洗单元2的影响。

29.所述一号喷水组件18包括一号喷水管路181、若干一号喷头182和一号水泵,所述一号喷水管路181固定至水槽底板17内壁,一号喷水管路181的进口端固定连通至一号水泵,一号喷水管路181的出口端开设有若干个,每个出口端分别固定连通至一号喷头182,所述一号喷水组件18和二号喷水组件结构相同,所述一号水泵信号连接至控制器。一号水泵为立式离心泵。一号喷水组件18和二号喷水组件可以从上下喷洗的方式实现对坩埚表面的清理,在具体实施里,一号喷水管路181的形状以及一号喷头182的个数均可以依据实际需求情况而定。

30.所述一号水泵为立式离心泵,一号水泵进水口设有一号过滤网,从而可以对一号水泵进水口做二次过滤,保护酸泵及喷淋系统不受堵塞。

31.所述水槽底板17内部设有一层二号过滤网,在本实施例中,水槽底板17采用40目过滤网,将回流到水槽底板17的水进行过滤,这样机构设计方便定时清理,方便拆卸及日常维护。

32.所述预清洗壳体11的材质为不锈钢。所述预清洗壳体11外表面设有一层pp板。pp板的作用是其焊接密封防止漏水。

33.一种石英坩埚自动清洗线的工作原理:

34.①

工作人员手动启动控制器,然后将坩埚传输进入预清洗单元1,控制器控制一号水泵、二号喷水组件的二号水泵、减速机开始工作,一号水泵抽取外部水源,并将水输送进一号喷水管路181,最后水流从一号喷头182喷出,从下方对坩埚进行冲洗,同时二号水泵抽取外部水源,并将水输送进二号喷水管路,最后水流从二号喷头喷出,从上方对坩埚进行冲洗,从而通过上下喷头冲洗方式,冲洗掉坩埚表面浮砂;

35.同时减速机的输出轴转动带动主动齿轮转动,主动齿轮转动带动链条转动,继而带动多个从动齿轮转动,每个从动齿轮转动分别带动一个滚筒12转动,滚筒12转动就可以使坩埚在预清洗单元1内传送;

36.②

当清洗完毕后的的坩埚(坩埚的清洗时间可以事先设定好,到达指定时间后控制器就可以进行其他指令操作),控制器控制升降气缸开始工作和电磁阀开启,电磁阀开启开启从而使气源内的气体进入到升降气缸内(升降气缸、电磁阀带动升降门16升降的操作为现有的气缸升降的原理),升降气缸从而带动升降门16升降,坩埚产品就能通过流水线进入酸洗单元2。

37.实施例1

38.预清洗单元

39.1、设备概要

40.①

本单元满足坩埚传输清洗。坩埚进入预清洗单元,上下喷嘴同时对坩埚内外表面进行清洗,主要目的除去内外表面浮砂,保证清洗无死角。

41.②

预清洗压力达到1mpa(压力可调节),内外喷头3排3列,主要目的保证不同尺寸坩埚预清洗无死角。

42.③

采用聚四氟滚筒传输机构,动力采用步进电机或者减速机加同步带传输,传输平稳,位置精度高;进出料门采用升降气缸的升降方式,还可以采用齿轮齿条结构升降方

式,可实现预冲洗与酸洗直接更有效的隔离,有效杜绝酸洗与预冲洗相互污染的问题。双层密封门设计,隔绝设备酸气外泄。采用周边加装密封垫式旋钮琐紧门设计。传输滚筒与外界采用3层密封设计,安全可靠,静置水槽采用40目过滤网,将回流水槽的水进行过滤,机构设计方便定时清理,方便拆卸及日常维护。

43.2、特点:

44.滚筒传输机构,传输平稳位置精度高,立式离心泵进水口做二次过滤,保护酸泵及喷淋系统不受堵塞。立式离心泵进出液口预留足够大空间进行维修保养。

45.3、动作说明

46.①

坩埚传输进入预清洗单元,通过上下喷头冲洗方式,冲洗掉坩埚表面浮砂。

47.②

升降门由气缸和电磁阀控制自动开启,产品通过流水线进入酸洗单元。

48.4、本单元构成:整体焊接不锈钢框架,才有pp板密封,特征整体框架、白色pp封板、内侧箱体、内侧门、侧肋板、上密封板、等封板,滚筒传输底部有水槽用pp板焊接密封防止漏水,升降气缸连接电磁阀控制本单元上的两组自动升降门,减速机带动链条齿轮轴承滚筒传输。

49.酸洗单元

50.1、设备概要

51.本单元通过供酸泵上下喷嘴同时喷酸在酸洗室对产品内外表面进行清洗。喷嘴压力0.3-0.5mpa(压力可调节),上下喷嘴安装合理,对所有型号产品酸洗无死角。

52.2、石英坩埚酸洗单元包括不锈钢框架、外壳、内箱体、上喷头、下喷头、过滤组件、传送滚筒、内侧窗、外侧窗、升降门、传感器、酸槽支架、酸槽支架护板、储酸槽、耐酸泵、管路等。所述支架上安装有外壳、内箱体、传送滚筒、升降门,升降门共有两道,分别安装在内箱体前后端,所述内箱体上安装有上喷头、下喷头、过滤组件、内侧窗、传感器,所述外壳上安装有外侧窗;所述酸槽支架紧贴着支架一侧放置,外侧安装有酸槽支架护板,所述酸槽支架内安装有储酸槽、耐酸泵、管路等;所述上喷头、下喷头分别通过密封耐酸管路与耐酸泵相连接,所述储酸槽通过密封耐酸管路和过滤组件下部的回水管路连接。

53.3、机架上安装内箱体和外壳,严防酸气外漏。外壳上安装有透明亚克力窗户,并用密封条压紧密封,工作人员可以通过观察视窗对设备内部的情况进行观察,确保工作人员了解喷淋的情况。

54.4、传送系统采用耐酸传送滚筒传输,传输平稳,误差小,有效的减少了坩埚因传输造成的崩边及磨损,更有利于后续工序的定位及实施。

55.5、升降门为聚四氟齿轮齿条结构,安装在内箱体的两端,密封性好,其动力部分为气缸,被密封在内箱体和外壳之间,升降稳定,防护好。

56.6、喷头通过管路及pp板悬挂于内箱体上,既稳定,喷淋效果也更好,上喷头和下喷头都是万向喷头,可以根据实际情况调节喷洒方向。一种新型石英坩埚酸洗喷淋系统,其特征在于所述内箱体内安装有过滤组件,清洗过后的酸液通过过滤组件过滤后经过回水管路进入储酸槽,能有效的过滤掉从坩埚上冲洗下来的泥沙等,保证了储酸槽里酸液的洁净度,也防止砂砾进入酸泵,毁坏酸泵。

57.7、储酸槽分为n个独立的个体,放置在支架一侧,内部安装有加热器,二次过滤组件,清洗效果更好,其上安装有液位计、传感器、压力表、球阀、漏斗等元件,清理、加酸、观察

液位更方便。

58.8、特点

59.合理布局酸槽,并循环利用酸液,滚筒传输机构,传输平稳位置精度高,储酸槽安装透明材质液位仪,便于随时观察储酸槽液位情况和核算补酸数量,有液位传感器。酸泵进出液口预留足够大空间进行维修保养。酸槽外置,便于清理。

60.9、动作说明

61.坩埚进入酸洗升降门自动关闭,根据设置好程序,上下喷头同时对坩埚进行冲洗,完成相应冲洗程序后,传输到下一个工位。

62.高压预清洗

63.1、设备概要

64.本设备利用高压水对坩埚内外表面浮砂深度清洗,对坩埚的脏污,冲洗彻底。该机由坩埚定位机构、坩埚转盘机构、升降机构、高压冲洗机构。

65.2、特点

66.利用高压水对坩埚内表面进行清洗滚筒传输机构,传输精度高,坩埚升降旋转,清洗到位,利用高低压循环水进行清洗,采用多组传感器定位功能,实在坩埚停留位置精准定位功能,避免十字叉掉坩埚,磕碰坩埚问题。

67.3、动作说明

68.①

坩埚传输进入高压清洗单元,通过上下喷头冲洗方式,清洗坩埚内外表面。

69.②

自动门开启,产品通过流水线进入高压清洗工站;高压清洗方式为低压-高压-低压。

70.③

通过高压水喷嘴对产品进行清洗,外部是两组喷嘴来完成外部清洗,适用不同型号产品;内部喷嘴由1个动力驱动进行上下移动,坩埚进行旋转,达到全方位冲洗,不留死角。

71.④

自动门开启,产品通过传输线自高压冲洗工站进入缓冲除湿单元。

72.4.本单元构成

73.①

流水线进入高压冲洗工位,托举旋转机构将坩埚托起,电机带动托架进行旋转,下喷头通过升降气缸对坩埚内壁进行冲洗;上喷头有两组,一组喷坩埚直臂,一组喷坩埚顶部直到坩埚圆弧角,坩埚按照设定速度进行旋转,实现通过高压水冲洗产品内外表面清洗的过程(压力为3-10mpa可调),冲洗过程不留死角。

74.②

采用聚四氟滚筒传输方式,进出料门采用齿轮齿条结构升降方式,可实现预冲洗与高压冲洗之间有效的隔离,密封效果好。

75.③

双层密封门设计,隔绝设备水气外泄。采用周边加装密封垫式旋钮琐紧门设计。传输滚筒与外界采用3层密封设计,安全可靠。

76.④

可根据不同坩埚设置不同的冲淋参数,如时间、压力、行程、转速等,及冲淋时间与转速也可以通过设置完成。

77.本单元主要由主体不锈钢框架、pp封面板、传输组件、升降喷头、构成。

78.静置单元

79.1.设备概要

80.本设备是坩埚完成高压清洗后,进入烘烤前静置工位,坩埚上的残余水分会流入

静置工位的水槽内方便与烘烤门打开瞬间,热气可将坩埚部分水汽进行蒸发,为进入烤箱做好准备。

81.2.适用产品

82.适用28-40英寸石英坩埚,外径小于1100mm以内的,单个重量小于120kg的石英坩埚产品。

83.3.特点

84.滚筒传输,传输平稳位置精度高,水箱使用不锈钢304材质。

85.烘烤单元

86.1.设备概要

87.本设备是对完成高压清洗后坩埚,对坩埚进行烘烤,且达到一定温度。烘烤系统总长7.5m,考虑安装运输方便,分成3个部分,每一部分2.5米,在用户处安装时组装成一体。

88.2.适用产品

89.适用28-40英寸石英坩埚,外径小于1100mm以内的,单个重量小于120kg的石英坩埚产品。

90.3.特点

91.陶瓷滚筒传输,传输平稳位置精度高,炉内温度可根据工艺调节,炉内加热模块化设计,红外灯管加热,双层隔热烘烤表面温度<35℃。

92.冷却单元

93.1.设备概要

94.冷却单元是对坩埚所在的腔体内通入过滤风冷,使烘烤后的坩埚快速冷却。

95.2.本单元特点

96.聚四氟滚筒传输,传输平稳位置精度高。

97.3、本单元由不锈钢框架、外壳、滚筒传输构成。

98.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。